Изобретение относится к области ротационной обработки материалов давлением, конкретно к изготовлению шестерен с внутренним зацеплением из спеченных биметаллических порошковых материалов методом накатывания зубонакатными роликами.

Известен способ изготовления профилированных кольцевых изделий, включающий накатывание зубчатого профиля соответствующими накатниками на внутренней поверхности кольцевой заготовки (SU 929290, В 21 Н 5/02). Данный способ применяется для накатывания зубчатого профиля на заготовках из компактного материала, но он не эффективен при накатывании профиля на порошковых спеченных заготовках, потому что при его осуществлении не учитывается пористая структура исходной заготовки и уплотнение пористого материала при его деформации. Последнее приводит к существенной разноплотности уплотненного материала на вершине и во впадине зуба, а следовательно, к его недостаточной прочности.

Известен способ накатывания зубчатых профилей на биметаллических заготовках и устройство для его осуществления (SU 1235604 A1, В 21 Н 5/00), принятый за прототип. Отличительными особенностями прототипа являются предварительное профилирование зубчатого профиля в виде рейки, которое осуществляют накатником с одновременным подогревом рейки, и последующее соединение зубчатого профиля с ободом колеса путем накатывания в закрытом калибре с предварительным нанесением флюса на обод колеса.

Указанный способ предполагает предварительное профилирование зубчатого профиля в отдельном устройстве и окончательное формование в другом устройстве - закрытом калибре, что требует синхронизации их совместной работы и компенсации возможной погрешности по шагу. Соединение зубчатого профиля (рейки) с основой (ободом колеса) осуществляют с помощью нескольких операций - нанесение флюса, нагрева, деформации в закрытом калибре, а следовательно, требуется дополнительный контроль за режимами и параметрами каждой предыдущей операции с целью гарантированного выполнения параметров последующей операции (например, толщина флюса может повлиять на величину зазора стыка между началом и концом рейки при их соединении). В ряде случаев соединение с помощью флюса не гарантирует достаточной механической прочности соединения слоя и основы в зоне их контакта.

Кроме того, при изготовлении зубчатых профилей на биметаллических спеченных заготовках указанный способ не позволяет эффективно проводить процесс накатывания, потому что не учитывает величину рабочего слоя заготовки, глубину проникновения деформации при накатывании в различных зонах зуба и взаимодействие материалов рабочего слоя и основы при их совместной деформации. В совокупности это может приводить либо к трещинам в зонах интенсивных растягивающих напряжений, либо к отслоению рабочего слоя от основы.

Таким образом, при деформации биметаллических спеченных заготовок важным условием является выбор оптимальной совокупности таких факторов процесса как исходная толщина рабочего слоя заготовки и величина уплотнения рабочего слоя в зоне растягивающих напряжений, обусловленная соответствующей величиной технологического припуска под накатывание.

Задачей изобретения является создание эффективного способа накатывания зубчатых профилей на биметаллических спеченных кольцевых заготовках, обеспечивающего экономию дефицитных материалов рабочего слоя за счет рационального выбора его исходной толщины и высокую плотность и прочность зубчатого профиля путем оптимального выбора технологического припуска для уплотнения и формообразования зубчатого профиля.

Поставленная задача решается следующим образом: зубчатый профиль накатывают на биметаллической спеченной кольцевой заготовке, состоящей из основы и внутреннего рабочего слоя толщиной t=(4,0-8,0)m, которую получают путем одновременного формования рабочего слоя и основы и спекания, а накатывание зубчатого профиля производят зубонакатными роликами после спекания заготовки с предварительным уплотнением рабочего слоя на величину технологического припуска на вершинах зубьев h=(0,25-1,25)m, где m - модуль зацепления.

Сущность изобретения поясняется графическими материалами.

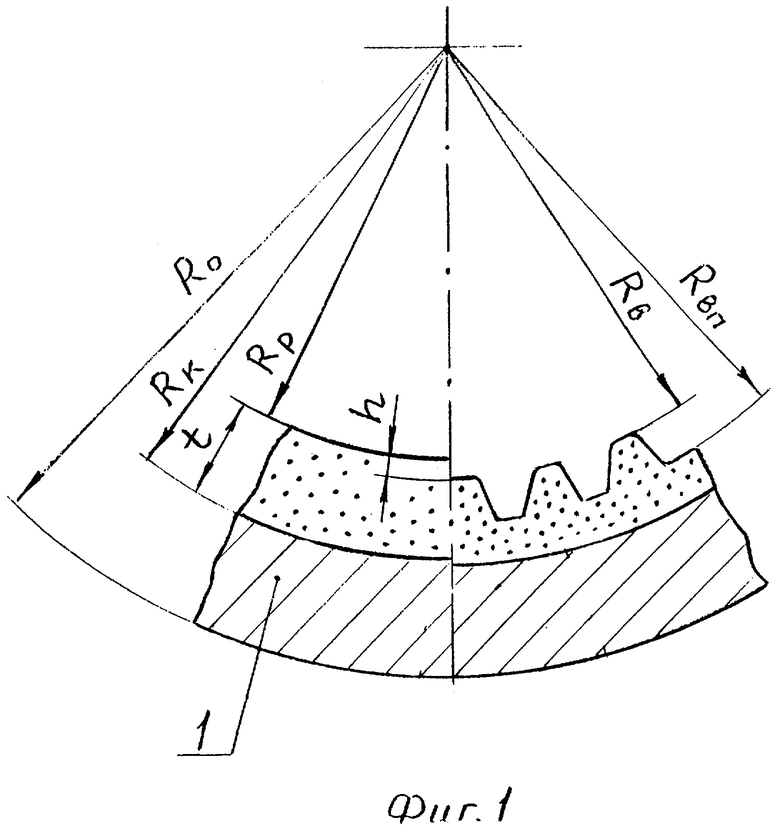

Фиг.1 - эскиз спеченной биметаллической кольцевой заготовки до и после накатывания зубчатого профиля, состоящей из рабочего внутреннего слоя (материал - порошок с требуемыми свойствами, например, бронзовый порошок) и наружной основы (обычный, например, железный порошок). На левой части чертежа показана заготовка после прессования и спекания, на правой части чертежа - после накатывания зубчатого профиля.

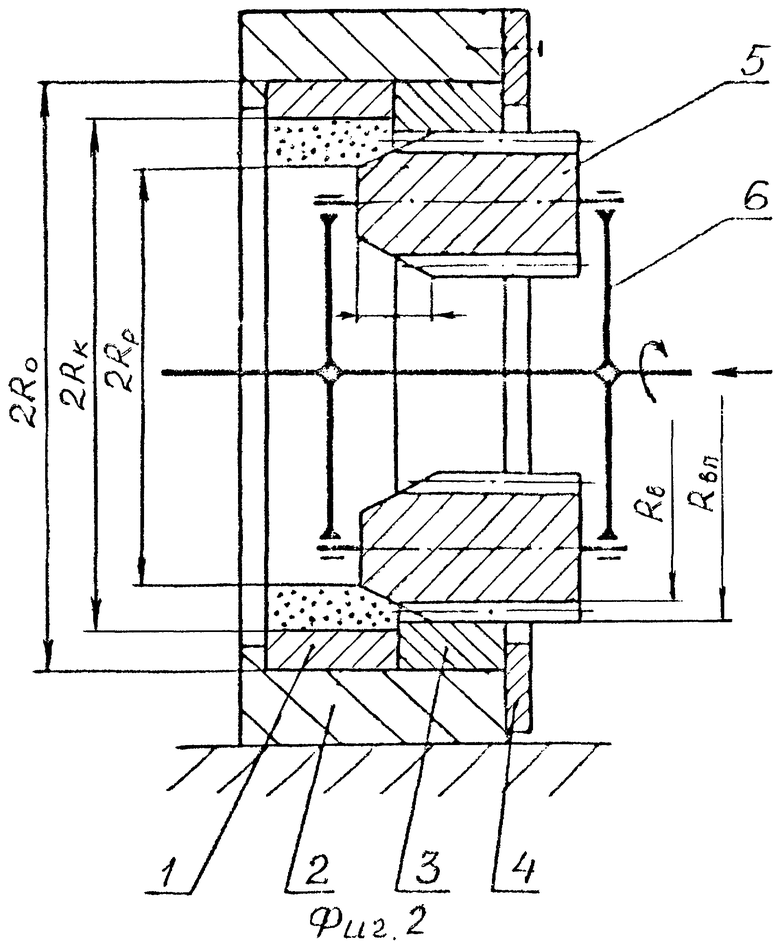

Фиг.2 - принципиальная схема процесса накатывания зубчатых профилей на биметаллических спеченных заготовках зубонакатными роликами;

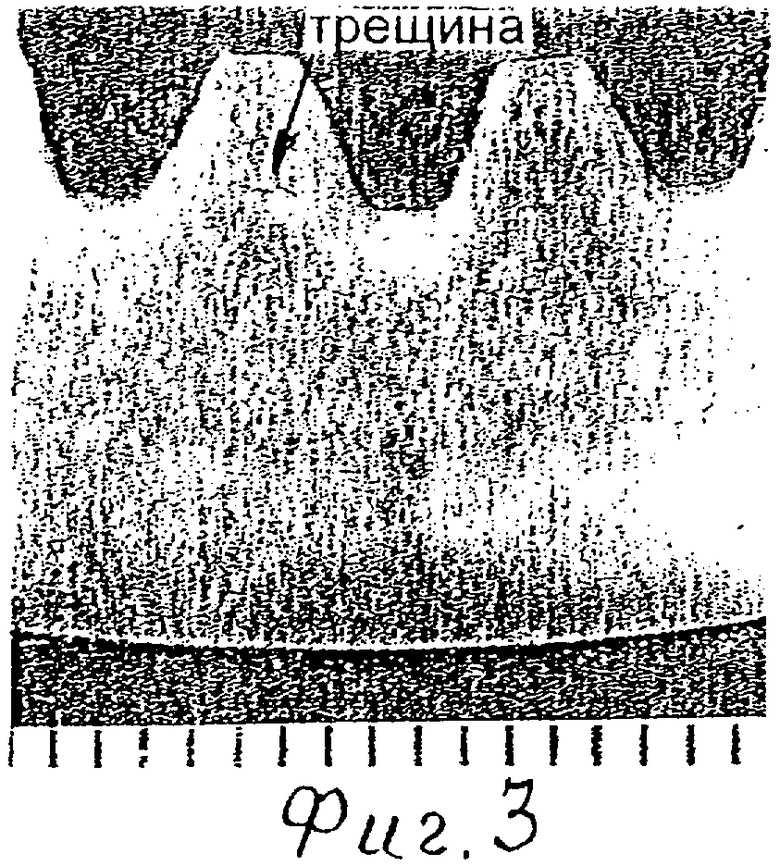

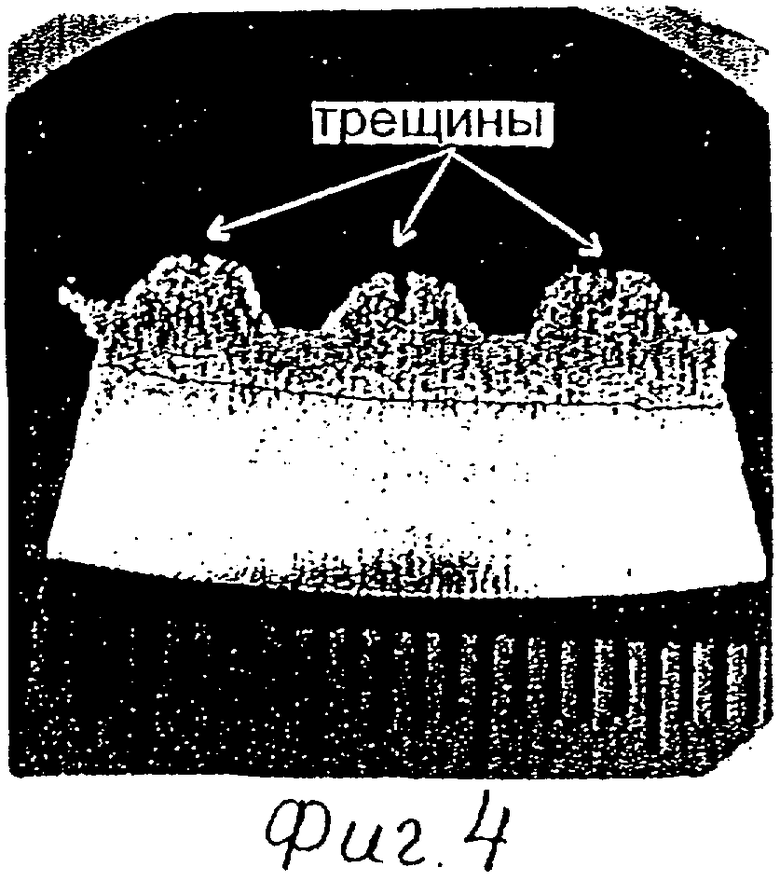

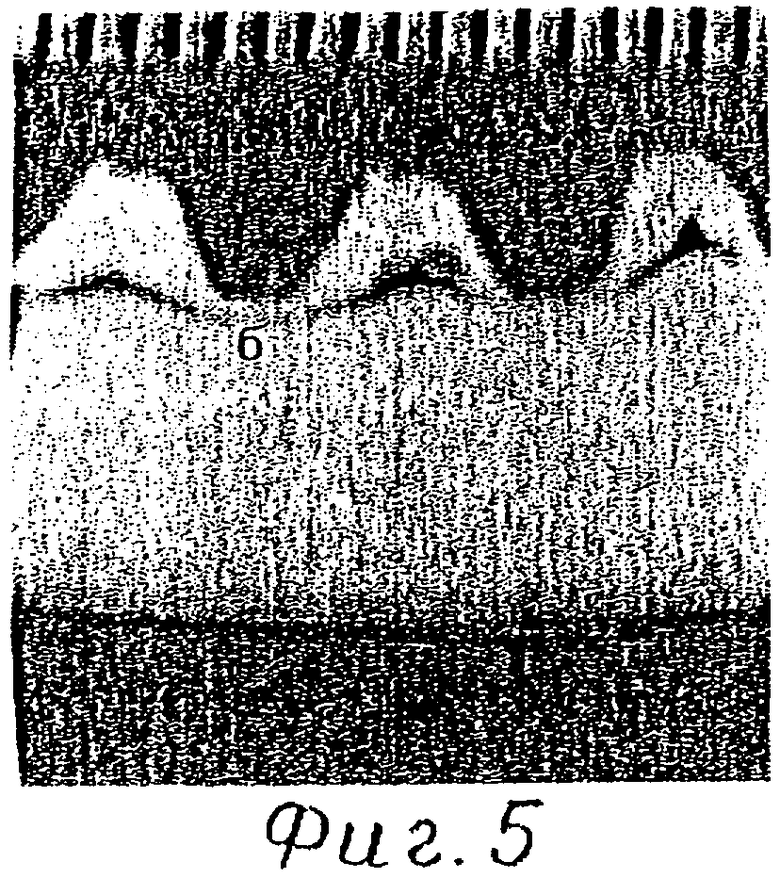

Фиг.3, фиг.4, фиг.5, фиг.6 - результаты макроструктурного анализа накатанного профиля при различных параметрах исходной заготовки и различных режимах уплотнения технологического припуска (примеры реализации способа).

На фигурах 1 и 2 представлены эскиз биметаллической заготовки и схема устройства, раскрывающие работу предлагаемого способа, где 1 - биметаллическая кольцевая заготовка, 2 - матрица, 3 - эталонная шестерня, 4 - прижим, 5 - накатники, 6 - обойма.

Заявляемый способ осуществляют следующим образом. Металлическую заготовку прессуют, например, в жесткой матрице, таким образом, чтобы исходная толщина рабочего слоя перед накатыванием составляла t=Rk-Rp=(4,0-8,0)m, где Rk - радиус зоны контакта рабочего слоя и основы; Rp - внутренний радиус заготовки. Процесс накатывания зубчатого профиля на рабочем слое заготовки, включающий предварительное уплотнение рабочего слоя и последующее формообразование зубчатого профиля с помощью накатников поясняется схемой, изображенной на фиг.2. Спеченную биметаллическую кольцевую заготовку 1 помещают в матрицу 2 соосно с эталонной шестерней 3 и закрепляют прижимом 4. Накатники 5, установленные с возможностью вращения в обойме 6, вводят в зацепление с эталонной шестерней 3, приводят во вращение и одновременно перемещают с заданным усилием в осевом направлении. По мере осевого перемещения накатников последовательно происходит уплотнение технологического припуска h с помощью заходной части накатника L1 и собственно накатывание зубьев с помощью формующего участка L2. По окончании процесса накатывания зубьев обойма 6 с накатниками 5 возвращается в исходное положение, а готовую деталь извлекают из матрицы 2. Плотность накатанных зубьев на пористой спеченной заготовке зависит от многих факторов, среди которых технологический припуск является параметром, позволяющим в определенных пределах управлять процессом уплотнения. Прежде всего, технологический припуск должен обеспечить требуемое уплотнение и формообразование вершины зуба, т.е. его величина должна составлять h=Rв-Rp, где Rв - радиус вершины зуба. При используемой исходной относительной плотности спеченного материала 0,75-0,85 можно рекомендовать величину технологического припуска h=(0,25-1,25)m, что, как следует из экспериментальных данных, является оптимальным. При этом максимальное уплотнение спеченного материала в зоне впадины зуба позволяет достичь плотности 0,96-0,98. При этом плотность спеченного материала в зоне вершины зуба составит порядка 0,92-0,94. Таким образом, рациональный выбор толщины рабочего слоя и величины технологического припуска позволяют обеспечить экономию специального материала рабочего слоя и получать изделия с зубчатыми профилями высокой плотности и прочности.

Пример реализации способа

Предлагаемый способ был реализован при изготовлении биметаллических шестерен с внутренним зацеплением со следующими параметрами:

- материал рабочего слоя - бронзовый порошок ДО5Н5;

- материал основы - железный порошок АНС.100.29;

- модуль зацепления m=1,5 мм;

- число зубьев - 76;

- диаметр вершин зубьев - 2Rв=111 мм;

- диаметр впадин зубьев - 2Rвп=117 мм;

- толщина рабочего слоя заготовки t=5-15 мм;

- технологический припуск h=0,2-2,0 мм;

Варьирование исходной толщины рабочего слоя осуществлялось путем его прессования с эксцентриситетом относительно центра основы на 5мм. В результате были получены заготовки с переменной толщиной рабочего слоя. Для получения различных величин технологического припуска заготовка 1 устанавливалась в матрице 2 с заданным эксцентриситетом относительно эталонной шестерни. В результате проведенного опробирования предлагаемого способа и исследования полученных шестерен путем измерения относительной плотности и анализа макроструктуры в характерных зонах образцов были получены следующие результаты:

- при накатывании со значительными технологическими припусками более 1,25m появляются дефекты в основании зуба (фиг.3), так как в результате переуплотнения материала рабочего слоя и его выдавливания возникают значительные деформации его растяжения;

- при накатывании с минимальными технологическими припусками менее 0,25m наблюдаются трещины на вершинах зубьев (фиг.4), так как неуплотненный пористый материал не выдерживает возникающих в этой зоне растягивающих напряжений;

- при толщине рабочего слоя менее 4,0m наблюдаются дефекты поверхности раздела рабочего слоя и основы в виде трещин и расслоений (фиг.5). Причиной дефектов являются значительные деформации сдвига на границе раздела;

- при толщине рабочего слоя более 8,0m дефектов не наблюдается, но себестоимость изделия резко возрастает и применение биметалических спеченных материалов становится неэффективным;

- в зоне толщин рабочего слоя от 4,0m до 8,0m при накатке с технологическими припусками от 0,25m до 1,25m были получены зубья с хорошим качеством наружной поверхности, с волокнистой структурой зерен в приконтактных зонах, без дефектов и трещин по всему объему рабочего слоя изделия (фиг.6). При этом плотность материала на вершинах составляла 0,92-0,94, а плотность впадин - 0,96-0,98.

Оптимизация толщины рабочего слоя биметаллической заготовки в зависимости от модуля накатываемого зубчатого зацепления обеспечивает экономию специального материала рабочего слоя и получение зубьев с высокими эксплуатационными характеристиками, а рациональный выбор величины технологического припуска позволяет достигать достаточной плотности в материале вершины зуба и максимально необходимой плотности в материале впадин, что расширяет в целом технологические возможности процесса накатывания зубчатых и шлицевых профилей на спеченных биметаллических порошковых заготовках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| Заготовка зубчатого колеса | 1989 |

|

SU1639858A1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ НА КОЛЬЦЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2009751C1 |

| Способ восстановления изношенного профиля зубчатого колеса | 1977 |

|

SU722642A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| Инструмент для накатывания зубчатых профилей | 1980 |

|

SU984595A1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

Изобретение относится к области ротационной обработки материалов давлением, а именно к изготовлению шестерен с внутренним зацеплением из спеченных биметаллических порошковых материалов. Способ включает накатывание зубчатого профиля на биметаллической спеченной кольцевой заготовке, полученной путем одновременного формования рабочего слоя и основы и спекания. При этом упомянутая заготовка состоит из основы и внутреннего рабочего слоя толщиной t=(4,0-8,0)m. Накатывание зубчатого профиля производят зубонакатными роликами после спекания заготовки с предварительным уплотнением рабочего слоя на величину технологического припуска на вершинах зубьев h=(0,25-1,25)m, где m - модуль зацепления. В результате обеспечивается экономия дефицитных материалов и повышается эффективность способа. 6 ил.

Способ накатывания зубчатых профилей на биметаллических спеченных заготовках, отличающийся тем, что зубчатый профиль накатывают на биметаллической спеченной кольцевой заготовке, состоящей из основы и внутреннего рабочего слоя толщиной t=(4,0-8,0)m, которую получают путем одновременного формования рабочего слоя и основы и спекания, а накатывание зубчатого профиля производят зубонакатными роликами после спекания заготовки с предварительным уплотнением рабочего слоя на величину технологического припуска на вершинах зубьев h=(0,25-1,25)m, где m - модуль зацепления.

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

| Способ восстановления профиля зубьев зубчатых колес | 1976 |

|

SU582878A1 |

| Способ восстановления зубьев зубчатых колес и устройство для его осуществления | 1985 |

|

SU1284647A1 |

| Инструмент для восстановления зубчатых колес | 1984 |

|

SU1278087A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| ЗАМОК | 2003 |

|

RU2226235C1 |

Авторы

Даты

2006-09-27—Публикация

2005-06-27—Подача