I1

Изобретение относится к термомеханической обработке и может использоваться для изготовления зубчатых колес.

Цель изобретения - повьшение ка- чества обработки зубчатых колес.

Поставленная цель достигается тем что/ устройство для термомеханичес- кой обработки зубчатых колес, содержащее станину с направляюшими, на которьпс смонтированы корпуса с параллельными валами, несугцими накатники, и свободно установленные на них эксцентриковые втулки с механизмом поворота, связанным с системой контро- ля обрабатываемого колеса, индукторы, спрейеры, оправку с синхронизирующими шестернями и механизм осевого перемещения оправки, снабжено установлент.1ми на станине тормозом, а накатники первого и последнего рядов жестко закреплены на эксцентриковых втулках, а один из накатников среднего ряда кинематически связан с тормозом. .

Кроме того, ось оправки установлена относительно горизонтальной плоскости под углом, не превышающим 15 ,

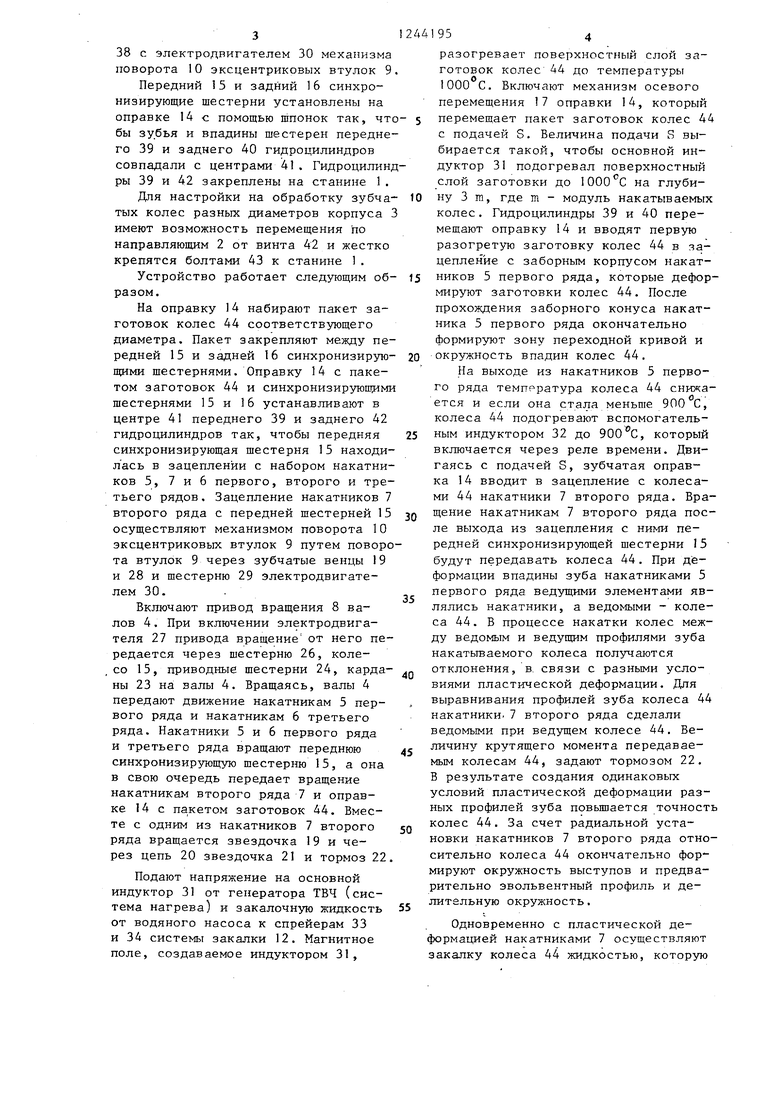

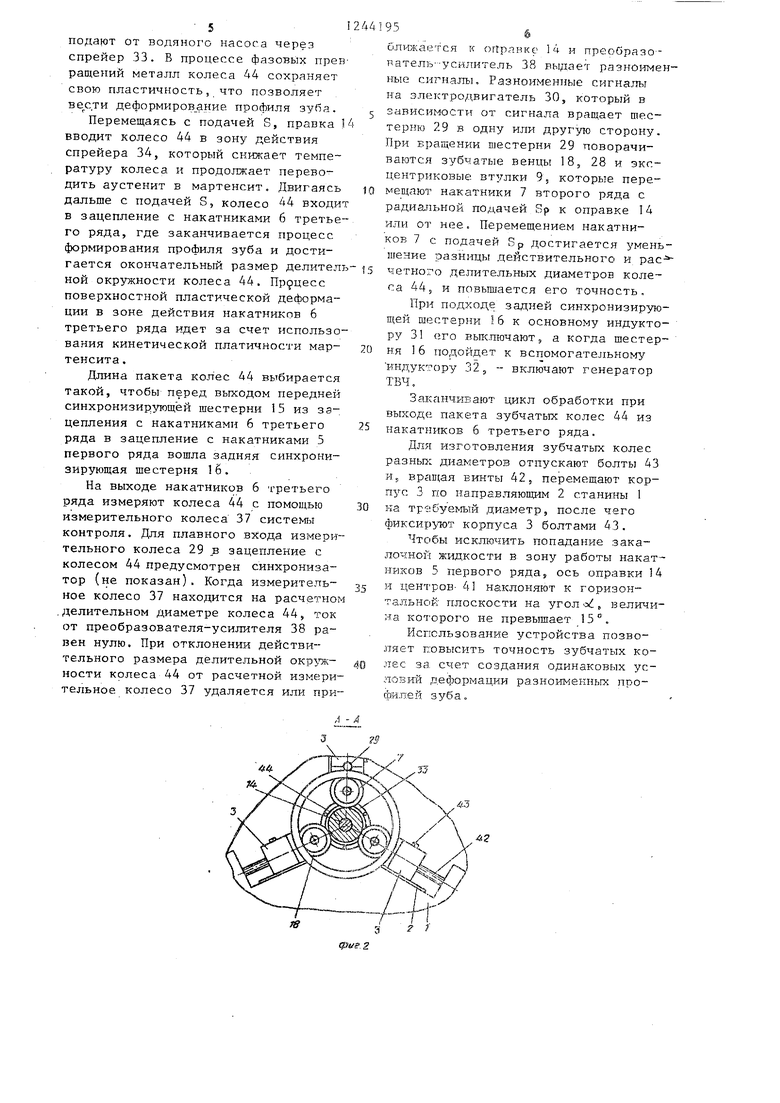

На фиг. изображено .устройство продольный разрез; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для те)эмической обработки зубчатых колес содержит станину , . на направляющих 2 которых смой тированы три корпуса 3 с параллель- ньтми валами 4, нecyщи И накатники 5 - 7, привод вращения валов 8, эксцентриковые втулки 9, свободно установленные на валах 4, привод, поворота 10 втулок 9, систему нагрева И, сис-- тему закалки 12, cиcтe - y контроля 13 размеров зубчатого колеса и оправку 1А с пере пней 15 И задней 16 синхронизирующими шестернями и механизм осевого г еремещепия 17 оправки 4,

Накатники размеще1Ш1: на валах 4 в три ряда. Накатники 7 второго ряда закреплены на эксцентриковых втулках 9 и имеют возмо кяость радиальных перемещений S. Все накатники представляют точные зубчатые колеса, товленные из высокопрочных и теплостойких сталей, имекндие сос тветствую щие размеры. Размеры накатников 5 первого ряда выполнены так, чтобы они формировали окончательно зону переходной кривой окружности впадин и

95

пред)зарительно окружность выступов обрабатываемого зубчатого колеса. Раз «1еры накатников 7 второго ряда окончательно формируют окружность выступов и предварительно эвольвентный профиль зубьев. Размеры накатников 6 третьего ряда формируют окончательный профиль зубьев и окончательно делительную окружность обрабатываемого зубчатого колеса.

Размеры накатников учитывают нагрев заготовки колеса: накатники 5 первого ряда - нагрев поверхности колеса до 900-1000 С, накатники второго ряда колеса до 500-600°С, накатники третьего ряда - нагрев поверхности колеса до 50-90°С.

На эксцентриковых втулках 9 выполнены зубчатые венцы 18, с помощью которых можно поворачивать эксцентриковые втулки 9 относительно валов 4. Зубчатые венцы 18 концентричны валам 4. На одном из накатников 7 второго ряда закреплены звездочка 19, связанная цепью 20 со звездочкой 21 и тормозом 22, выполненным в виде, например, электродвига.теля, установленного на станине l.i

ПрИЕюд вращения 8 валов 4 содер- JKHT кар Даны 23, связанные щарнирно с приводн з ми шестернями 24, колесо 25 имеющее внутренний и наружный зубчатые венцы, и шестерню 26, соединенную с электродвигателем 27.

Механизм поворота 10 эксцентриковых втулок 9 включает зубчатый венед 23, шестерню 29 и электродвигатель 30, На зубчатом венце 28 зубья нарезаны на внутренней и внешней сторонах. Механизм поворота 10 эксцентриковых втулок 9 может быть выполнен в виде гидроцилиндра.

Система нагрева 11 заготовок зубчатых колес включает основной индуктор .31 и вспомогательный индуктор 32 связанные через реле времени с генератором ТВЧ (не показан).

Система закалки 12 включает два спрейера 33 и 34, подключенные через трубопроводы к водяному насосу (не показано), Спрейер 33 имеет отводы 35 и 36 для подачи,закалочной жидкости между накатниками 7 второго ряда,

В систему контроля 13 колеса входят измерительное колесо 37 связанное через преобразователь-усилитель

38 с электродвигателем 30 механизма поворота 10 эксцентриковых втулок 9.

Передний 15 и задний 16 синхронизирующие шестерни установлены на оправке 14 с помощью шпонок так, что бы зубья и впадины шестерен переднего 39 и заднего 40 гидроцилиндров совпадали с центрами 41. Гидроцилинд ры 39 и 42 закреплены на станине 1.

Для настройки на обработку зубчатых колес разных диаметров корпуса 3 имеют возможность перемещения по направляющим 2 от винта 42 и жестко крепятся болтами 43 к станине 1.

Устройство работает следующим образом.

На оправку 14 набирают пакет заготовок колес 44 соответствующего диаметра. Пакет закрепляют между передней 15 и задней 16 синхронизирующими шестернями. Оправку 14 с пакетом заготовок 44 и синхронизирующими шестернями 15 и 16 устанавливают в центре 41 переднего 39 и заднего 42 гидроцилиндров так, чтобы передняя синхронизирующая шестерня 15 находи- л ась в зацеплении с набором накатников 5, 7 и 6 первого, второго и третьего рядов. Зацепление накатников 7 второго ряда с передней шестерней 15 осуществляют механизмом поворота 10 эксцентриковых; втулок 9 путем поворота втулок 9 через зубчатые венцы 19 и 28 и шестерню 29 электродвигателем 30. .

Включают привод вращения 8 валов 4. При включении электродвигателя 27 привода вращение от него передается через шестерню 26, коле- со 15, приводные шестерни 24, карданы 23 на валы 4. Вращаясь, валы 4 передают движение накатникам 5 первого ряда и накатникам 6 третьего ряда. Накатники 5 и 6 первого ряда и третьего ряда вращают переднюю синхронизирующую шестерню 15, а она свою очередь передает вращение акатникам второго ряда 7 и оправе 14 с па.кетом заготовок 44. Вмесе с одним из накатников 7 второго яда вращается звездочка 19 и чеез цепь 20 звездочка 21 и тормоз 22.

Подают напряжение на основной индуктор 31 от генератора ТВЧ (система нагрева) и закалочную жидкость т водяного насоса к спрейерам 33 34 системы закалки 12. Магнитное поле, создаваемое индуктором 31,

10

15

20

5

0

5

0

5

0

5

разогревает поверхностный слой заготовок колес 44 до температуры 1000 С. Включают механизм осевого перемещения 17 оправки 14, который перемешает пакет заготовок колес 44 с подачей S. Величина подачи S выбирается такой, чтобы основной индуктор 31 подогревал поверхностный слой заготовки до на глубину 3 т, где m - модуль накатываемых колес. Гидроцилиндры 39 и 40 перемешают оправку 14 и вводят первую разогретую заготовку колес 44 в зацепление с заборным корпусом накатников 5 первого ряда, которые деформируют заготовки колес 44. После прохождения заборного конуса накатника 5 первого ряда окончательно формируют зону переходной кривой и окружность впадин колес 44.

На выходе из накатников 5 первого ряда темпрратура колеса 44 снижается и если она стала меньше 900 С, колеса 44 подогревают вспомогательным индуктором 32 до 900 С, который включается через реле времени. Двигаясь с подачей S, зубчатая оправка 14 вводит в зацепление с колесами 44 накатники 7 второго ряда. Вращение накатникам 7 второго ряда после выхода из зацепления с ними передней синхронизирующей шестерни 15 будут передавать колеса 44. При деформации впадины зуба накатниками 5 первого ряда ведущими элементами являлись накатники, а ведомыми - колеса 44. В процессе накатки колес между ведомым и ведущим профилями зуба накатьгеаемого колеса получаются отклонения, в. связи с разными условиями пластической деформации. Для выравнивания профилей зуба колеса 44 накатники. 7 второго ряда сделали ведомыми при ведущем колесе 44. Величину крутящего момента передаваемым колесам 44, задают тормозом 22. Б результате создания одинаковых условий пластической деформации разных профилей зуба повьш1ается точность колес 44. За счет радиальной установки накатников 7 второго ряда относительно колеса 44 окончательно формируют окружность выступов и предварительно эвольвентный профиль и делительную окружность.

Одновременно с пластической деформацией накатниками 7 осуществляют закалку колеса 44 жидкостью, которую

подают от водяного насоса через спрейер 33. В процессе фазовых прев ращепий металл колеса 44 сохраняет свою пластичность, что позволяет ввести деформиров ание профиля зуба.

Перемещаясь с подачей S, правка вводит колесо 44 в зону действия спрейера 34, который снижает температуру колеса и продолжает переводить аустенит в мартенсит. Двигаясь дальше с подачей S, колесо 4 входи в зацепление с накатниками 6 третьего ряда, где заканчивается процесс формирования профиля зуба и достигается окончательный размер делител ной окружности колеса 44. Пр9Цесс поверхностной пластической деформации в зоне действия накатников 6 третьего ряда идет за счет использования кинетической платичности мартенсита .

Длина пакета колес 44 выбирается такой, чтобы перед выходом передней синхронизирующей шестерни 15 из зацепления с накатниками 6 третьего ряда в зацепление с накатниками 5 первого ряда вошла задняя синхронизирующая шестерня 16.

На выходе накатников 6 третьег о ряда измеряют колеса 44 с помощью измерительного колеса 37 системы контроля. Для плавного входа измерительного колеса 29 .в зацепление с колесом 44 предусмотрен синхронизатор (не показан). Когда измерительное колесо 37 находится на расчетно .делительном диаметре колеса 44, ток от преобразователя-усилителя 38 равен нулю. При отклонении действительного размера делительной ности колеса 44 от расчетной измерительное колесо 37 удаляется или при

10

0

15

5

0

5

ближс1ется к огтранке 14 и преобразо-- нател --усилитель 38 выдает разнокмен- ные сигналы. Разноименные сигналы на электродвигатель 30, который в зависимости от сигнала вращает шестерню 29 в одну или другую сторону. При вращении шестерни 29 поворачиваются зубчатые венцы 18, 28 и эксцентриковые втулки 9, которые пере- накс1тники 7 второго ряда с радиапьной подачей Sp к оправке 14 или от нее. Перемещением накатников 7 с подачей Sp достигается уменьшение разниць действительного и рас- четного делительных диаметров колеса 44J и повышается его точность.

При подходе задней синхронизирующей шестерни 6 к основному индуктору 31 его вьжлючаюТз а когда шестер- н:я 16 подойдет к вспомогательному индуктору 32, - включают генератор ТВЧ,

Заканчивают цикл обработки при выходе пакета зубчатых колес 44 из накатников 6 третьего ряда.

Дл; изготовления зубчатых колес разньп: диаметров отпускают болты 43 И; врг1щая винты 42, перемещают корпус 3 по направляюш 1м 2 станины 1 на тр |буемь й диаметр, после чего фиксируют корпуса 3 болтами 43.

Чтобы исключить попадание закалочной жидкости в зону работы накатников 5 первого ряда, ось оправки 14 и центров- 41 наклоняют к горизонтальной плоскости на угол , величина которого не превышает 15.

Использование устройства позволяет повысить точность зубчатых колес за, счет создания одинаковых условий деформации разноимекньгх профилей зуба.

««

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной термомеханической обработки зубчатых колес внутреннего зацепления | 1986 |

|

SU1344791A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

| Установка для закалки цилиндрических зубчатых колес | 1987 |

|

SU1527295A1 |

| Стан для накатывания зубчатых профилей | 1985 |

|

SU1683851A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ПОСРЕДСТВОМ ВАЛЬЦЕВАНИЯ ГОРЯЧИХ ЗАГОТОВОК | 1946 |

|

SU69665A1 |

| Устройство для накатки зубчатых колес | 1983 |

|

SU1174140A1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| Устройство для накатки зубчатых колес | 1980 |

|

SU927400A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1161572, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-15—Публикация

1984-12-06—Подача