Изобретение относится к литейному производству, а конкретнее к составам для получения модифицированного слоя на поверхности чугунных отливок и может быть использовано при производстве технологической оснастки.

Цель изобретения - новышение технологических свойств состава, увеличение глубины модифицированного слоя и улучшение его структуры,

В предлагаемый состав для получения модифицирутощего покрытия вводят хлорид стронция и воду. Для получени состава используют хлорид стронция, техническую воду, жидкое стекло с модулем 2,7-2,9 и плотностью 1,47- 1,52. г/см , поропгковый магний ферросилиций ФС75 и сурьму Су2,

Хлори/л стронция II составе способствует более полному усвоению магния из покрытия, так как под воздействие высокой температуры залигзаемого в форму расплава он испаряется и создает защитн то газовую среду, которая препятствует окислению магния.

Кроме того, хлорид стронция при температурах заливки жидкого чугуна (1400-1450°С ) диссоциирует с выделением атомарного стронция, который усваивается металлом и способствует сфероидизации графитных вклю гений.

При содержании хлорида стронция в составе ниже 0,5% глубина модифицированного слоя и его структура в отливке сущестпенно не улу1 таются. При .вводе в состав более 2,0% хло1л- да стронция увеличивается газотвориость покрытия, вследствие чего поверхностные слои отливки поражаются газовыми порами,

Вода вводится п состав для повышения его технологических свойств - улучшения кроющеГг способности и сни жения вязкости с целью механизации его нанесения -пульверизацией.

При введении воды меньше нижнего предела состав имеет высокую вязкость. Из-за этого затрудняется нанесение его на поверхность литер ных форм и стержней poвны слоем и ухудшается качество поверхности отливки. При введении воды больше верхнего предела снижаются вязкость и седимен тационная устойчивость состава, последний расслаивается и качественное покрытие не получается.

Жидкое стекло выполняет в составе роль связующего. При содержании его

5

5

меньше 5% снижается прочность покрытия , поэтому оно размывается жидким металлом, В этом случае нельзя.получить равномерный слой покрытия, в местах разрьша ухудшается качество поверхности отливки.

При содержании в составе больше I0% жидкого стекла также ухудшается качество поверхности отливки, так как покрытие имеет повьшгенную склонность к пригарообразованию.

Магний в составе является основным сфероидизирующим модификатором. При содержании его меньше 12% уменьшается толщина модифицированного слоя. Добавка магния больше верхнего предела 20% приводит к появлению в отливках поверхностных дефектов, Ьбус- .гювленных интенсивным испарением маг- ния (пироэффектом),

Ферросилиций в составе является графитизирующим модификатором. При содержании его менее 13% в поверхностном слое чугунных отливок появляется структурно свободный цементит, что cHiraaeT их разгаростойкость, Ввод в состав свьште 20% ферросилиция нецелесообразен из-за сильного захо- лажива1и я металла отливки и уменьшения толщины модифицированного слоя.

Сурьма в составе способствует пер- .питизации матрицы чугуна в модифицированном слое отливки. При содержании ее ниже 0,05% не обеспечивается получение перлитной матрицы, а при введении больше 0,10% сурьма становится деглобуляризатором, ухудшает форму графитных включений и уменьшает голщину поверхностного слоя отливки, з котором формируется шаровидный Г1: ЛФИ1 ,

Состав готовят по известной тех- нсхиогяи, В краскомешалку заливают расчетное количество жидкого стекла, н которое при перемешивании- вводят порошковый магний, ферросилиций фрак- Щ1и 0,1-0,2 мм, сурьму фракции 0,001- 0,01 мм и хлорид стронция. Смесь перемешивают в течение 15-20 мин и затем добавляют необходимое количество

ВОДЬ.

На поверхность формы состав наносят толщиной 1,0-1,5 мм пульверизатором или кистью и подсушивают при 150-170 С в течение 30-40 мин.

Пример .По предлагаемой технологии готовят 19 составов для получения модифицир; тоа1его покрытия, из

0

5

10

5

50

55

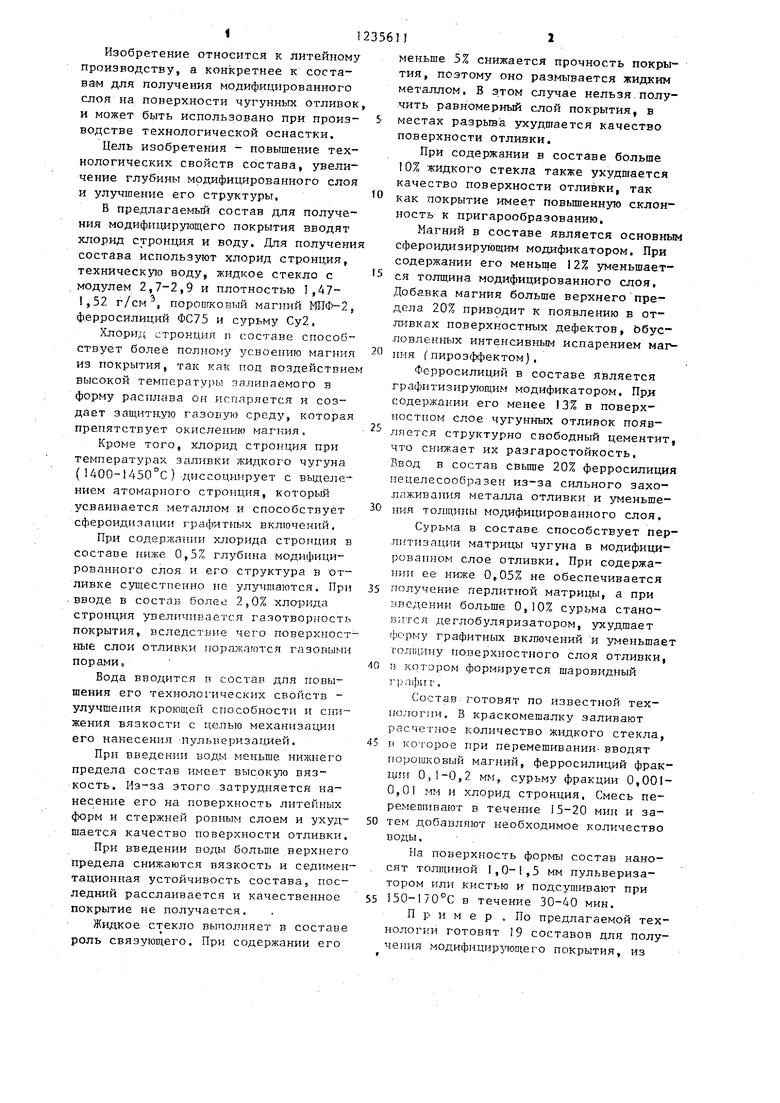

которых один соответствует известному, а шесть - предлагаемому составу (табл.и.

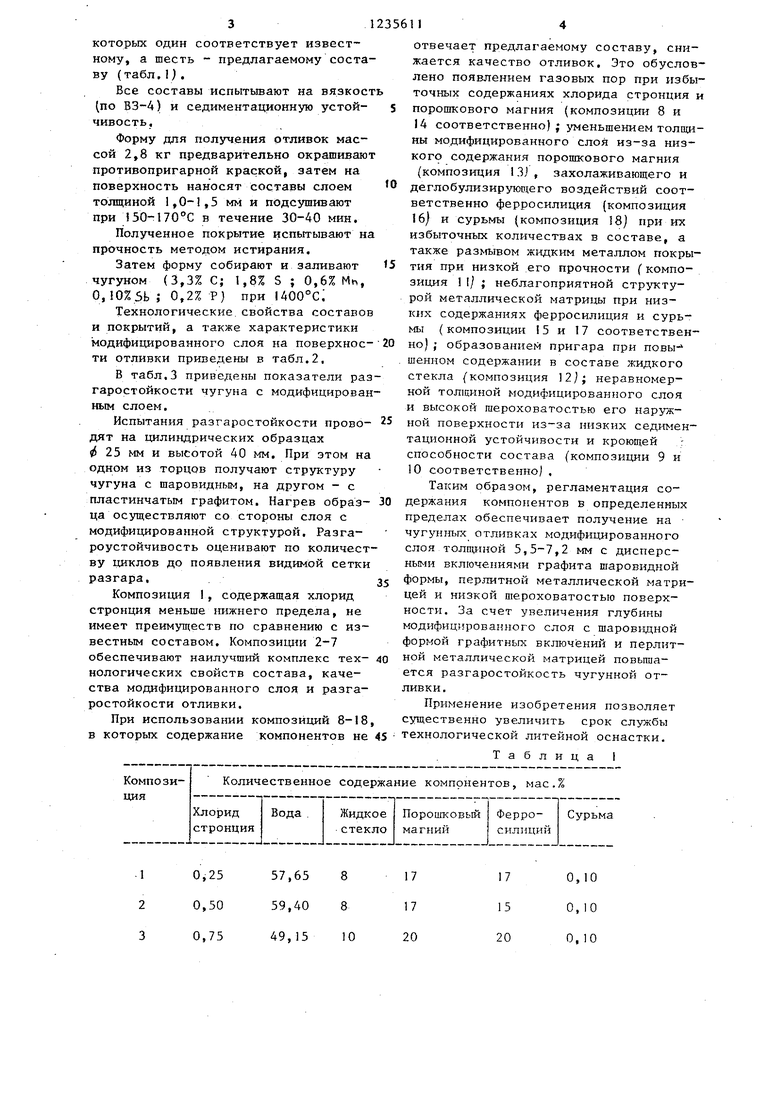

Все составы испытьшают на вязкост (по ВЗ-4) и седиментационную устой- чивость.

Форму для получения отливок массой 2,8 кг предварительно окрашивают противопригарной краской, затем на поверхность наносят составы слоем толщиной 1,0-1,5 мм и подсушивают при 50-170°С в течение 30-40 мин.

Полученное покрытие испытывают на прочность методом истирания.

Затем форму собирают и заливают чугуном (3,3% С; 1,8% S ; 0,6% Mh,, О, 0%ЗЬ ; 0,2% Р) при U00°c;

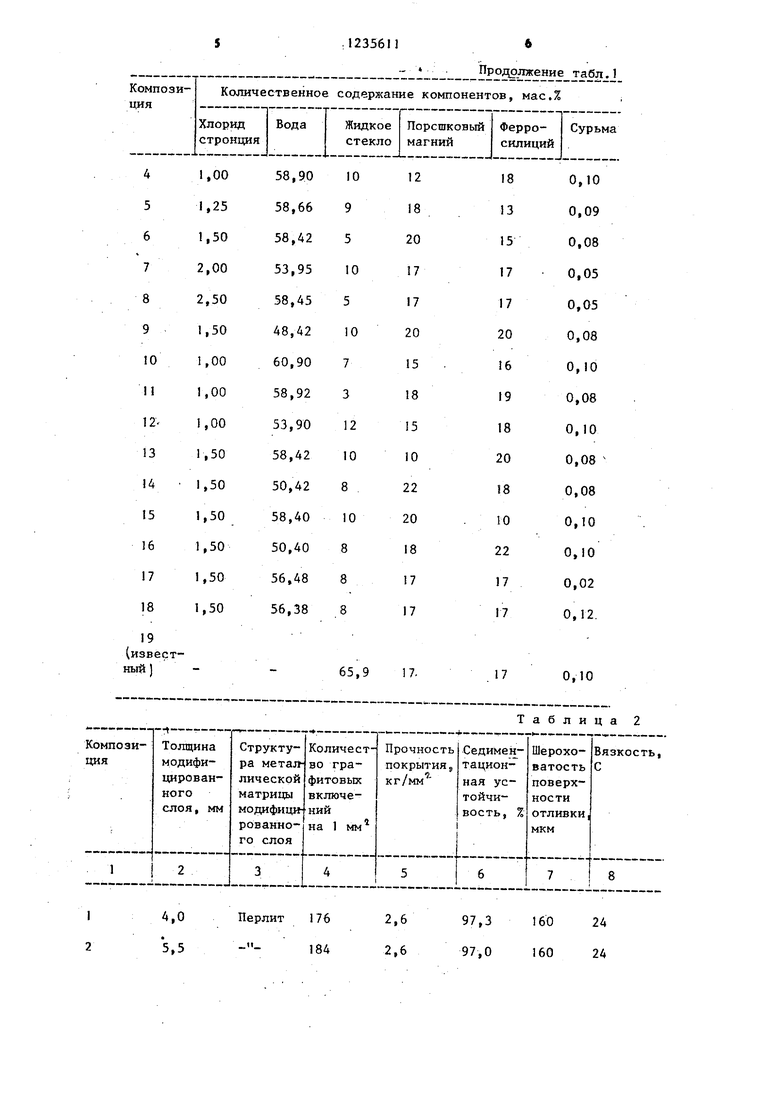

Технологические свойства составов и покрытий, а также характеристики модифицированного слоя на поверхности отливки приведены в табл.2.

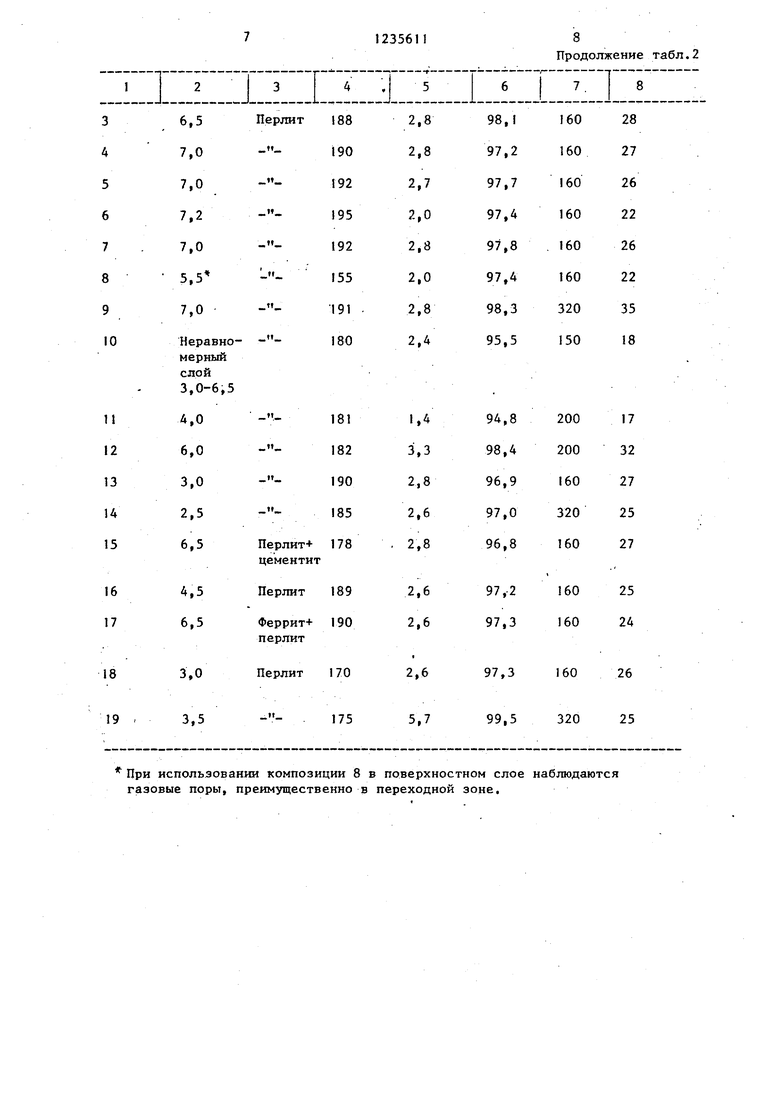

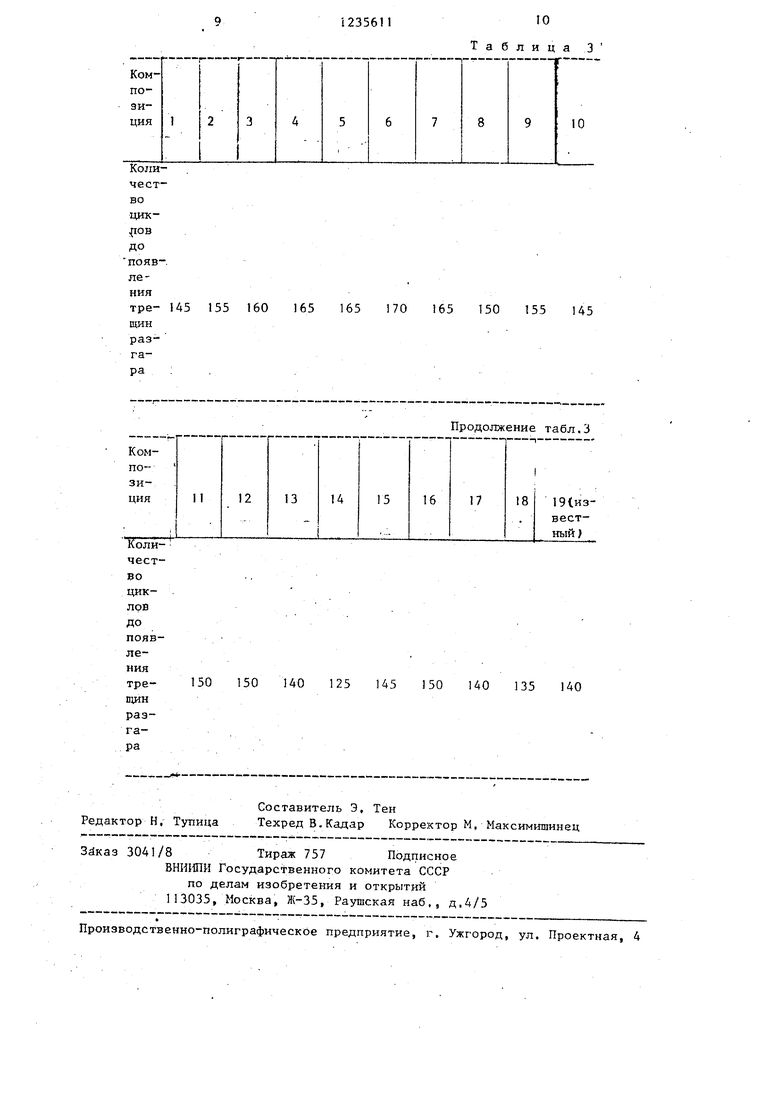

В табл.3 приведены показатели раз гаростойкости чугуна с модифицированным слоем.

Испытания разгаростойкости прово- дят на цилиндрических образцах ((5 25 мм и высотой 40 мм. При этом на одном из торцов получают структуру чугуна с шаровидным, на другом - с пластинчатым графитом. Нагрев образ- ца осуществляют со стороны слоя с модифицированной структурой. Разга- роустойчивость оценивают по количеству циклов до появления видимой сетки разгара.

Композиция I, содержащая хлорид стронция меньше нижнего предела, не имеет преимуществ по сравнению с известным составом. Композиции 2-7 обеспечивают наилучший комплекс тех- нологических свойств состава, качества модифицированного слоя и разгаростойкости отливки.

При использовании композиций 8-18 в которых содержание компонентов не

0,25

0,50

0,75

57,65 8 17 59,40 8 17 49,15 10 20

o

s

5

0

0 5

0

отвечает предлагаемому составу, снижается качество отливок. Это обусловлено появлением газовых пор при избыточных содержаниях хлорида стронция и порошкового магния (композиции 8 и 14 соответственно) ; уменьшением толщины модифицированного слоя из-за низкого содержания порошкового магния

(композиция 13J , захолаживающего и дeглoбyлизиpyюc eгo воздействий соответственно ферросилиция (композиция 16) и сурьмы (композиция 18) при их избыточных количествах в составе, а также жидким металлом покрытия при низкой его прочности (композиция 1I/ ; неблагоприятной структурой металлической матрицы при низких содержаниях ферросилиция и сурьмы (композиции 15 и 17 соответственно) ; образованием пригара при повы- шейном содержании в составе жидкого стекла (композиция неравномерной толщиной модифицирован-ного слоя и высокой шероховатостью его наружной поверхности из-за низких седимен- тационной устойчивости и кроющей г способности состава (композиции 9 и 10 соответственно .

Таким образом, регламентация содержания компонентов в определенных пределах обеспечивает получение на чугунга 1х отливках модифицированного слоя толпщной 5,5-7,2 мм с дисперсными включениями графита шаровидной формы, перлитной металлической матрицей и низкой шероховатостью поверхности. За счет увеличения глубины модифицированного слоя с шаров1адной формой графитных Еключ ений и перлитной металлической матрицей повышается разгаростойкость чугунной отливки.

Применение изобретения позволяет существенно увеличить срок службы технологической литейной оснастки.

Таблица 1

17 0,10 15 0,10 20 0,10

Про;5рлжение табл.1

При использовании композиции 8 в поверхностном слое наблюдаются Г1азовые поры, преимущественно в переходной зоне.

1235611

Количество

цик- ров до

ПОЯВ-.

пе- ния тре- 145

щин разгара :

155 160 165 165 170 165 150 155 145

150

150 140 125 145 150

Редактор Н, Тупица

еоставитель Э, Тен

Техред В.Кадар Корректор М, Максимишинец

ЗАказ 3041/8 Тираж 757 Подписное ВННШИ Государственного комитета СССР

по делам изобретения и открытий 1 13035, Москва, Н(-35, Раушская наб , д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

Продолжение табл.3

140 135 140

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для модифицирования поверхности чугунных отливок в литейной форме | 1985 |

|

SU1274841A1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1985 |

|

SU1297982A1 |

| Состав для модифицирования поверхности чугунных отливок в литейных формах | 1985 |

|

SU1258586A1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1984 |

|

SU1271621A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| Модификатор | 1986 |

|

SU1366545A1 |

| Состав для модифицирования поверхности отливок в литейной форме | 1985 |

|

SU1340881A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Поверхностно модифицирующая краска | 1971 |

|

SU468688A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для легирования внутренней поверхности изложниц | 1980 |

|

SU904871A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-13—Подача