Изобретение относится к литейному производству, в частности к поверхностно-модифицирующим краскам, предназначенным для получения шаровидного графита в поверхностном слое чугунных отливок с целью повы- 5 шения термической стойкости, и может быть использовано при производстве литейной технологической оснастки.

Известно модифицирующее покрытие Q с добавкой сурьмы для уменьшения количества свободного феррита и глубины ферритных ободков на поверхности чугунной отливки состава, %; С 2,8; Si 2,2; Р 0,04; Мп 0,8; Sn 0,02; Си 0,02; Сг 0,02; Sb 0,05; Pb 0,015; Ni 0,015,

Недостатком данного покрытия является то, что использование значит тельного количества сурьмы (10-30 г на Д.ОО мм изопропилового спирта и 20 10 г бентонита) .приводит к десфероидизации графитовых включений.

Известно .покрытие для легирования внутренней поверхности изложниц, содержащее карбид бора, гидролизиро- 25 ванный этилсиликат .и металлический магний 12 3 .

Недостатком указанного покрытия является то,.что при.использовании их для отливок с толщиной стенок 30-- Q 50 мм в.структуре поверхностного слоя образуются участки.со свободным.це-. ментитом. Легирование рабочей поверхности бором не может значительным об-г разом пойысить стойкость тех изделий,,, у которых при термоциклическом .напря- жении износ рабочей поверхности не является одним из определяющих факторов стойкости I

Кроме того, использование гидролизованного этилсиликата усложняет тех- нологию его приготовления.

Известно, что модифицирование чугуна, склонного к переохлаждению ферросилицием-, препятствует появлению труктурно свободного цементита. 45

Наиболее близким к предлагаемому вляется поверхностно-модифицируюее покрытие, содержащее порошкообазный магний, соединение кремния (карбид кремния), натриевое жидкое 50 текло и воду. Это покрытие испольуется для нанесения на стержни, « формляющие внутреннюю поверхность зложниц З J,

Недостатком известного покрытия является то, что при использовании их для отливок с толщиной стенок 30-50 мм в структуре поверхностного слоя образуются участки со свободным цементитом.

Цель изобретения - повьппение термической стойкости отливок путем получения структуры перлитного чугуна с шаровидным графитом в поверхностном слое отливки.

Указанная цель достигается тем, что модифицирующее покрытие для литейной формы, содержащее магний порошковый, соединение кремния и жидкое стекло, содержит в качестве соединения кремния ферросилиций и дополнительно сурьму при следующем соотноаюнии ингредиентов, мас.%: Магний порошковый 12-20 Сурьма0,05 -0,10

Ферросилиций13-20

Жидкое стекло Остальное

В покрытии используются магний порошковый марки МПФ-2, жидкое стекло с модулем 2,31-2,60, ферросилиций марки ФС75 размером частичек 0,1-0,2 и сурьма марки Су2 фракцией 0,001-0,01 мм.

Покрытие готовят известным способом в краскомешалках любого типа. В краскомешалку заливают расчетное количество жидкого стекла, в который при перемешивании вводят магний порошковый и ферросилиций, после чего смесь тщательно перемешивают в течение 15-20 мин. После этого добавляют расчетное количество сурьмы и перемешивают смесь в течение 25-30 мин до получения однородного ее состава. Покрытие толщиной 1,.01,5 мм наносят любым известным способом на рабочую поверхность формы, предварительно покрытую противопригарной краской и подсушивают при 150-180 С в течение 20-30 мин. Посл просушки форму собирают и заливают чугун состава, %: С 3,2-3,6; Si 1,8 2,2; Мп 0,5-0/8;; S 0,05-0,12; Р 0,0,2.

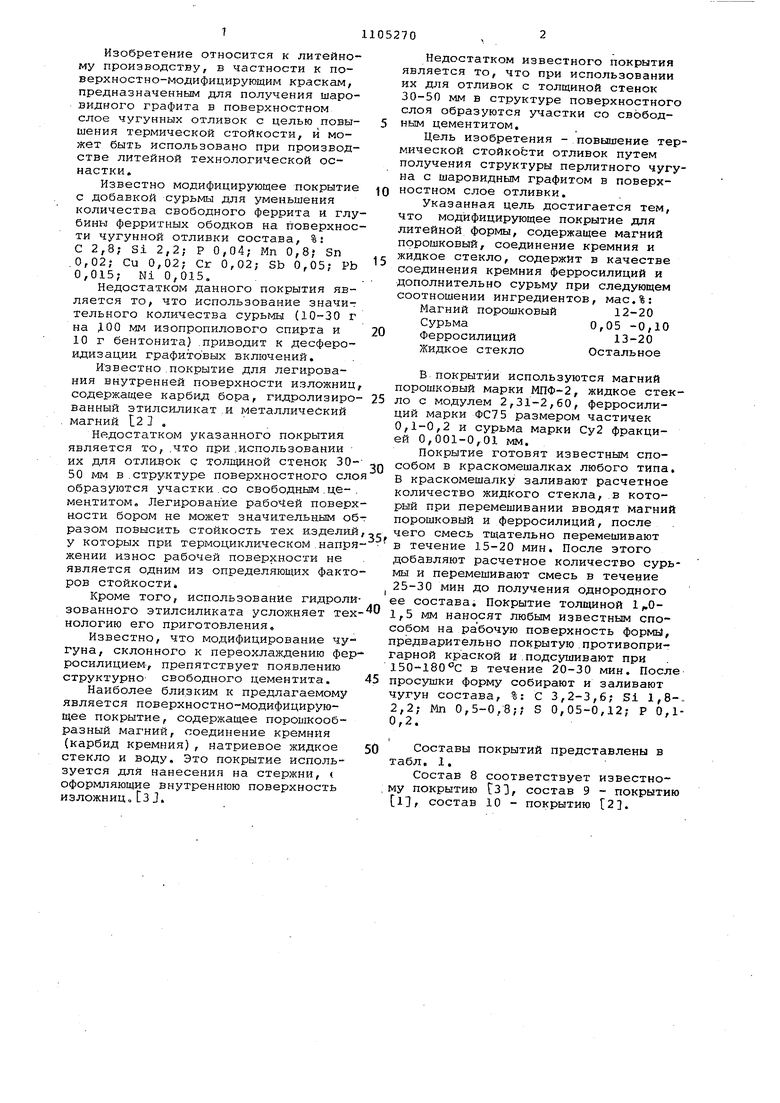

Составы покрытий представлены в табл. 1.

Состав 8 соответствует известному покрытию ГЗЗ, состав 9 - покрыти 11, состав 10 - покрытию 2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для модифицирования поверхности чугунных отливок в литейных формах | 1985 |

|

SU1258586A1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1985 |

|

SU1297982A1 |

| Состав для получения модифицированного слоя на поверхности отливок | 1984 |

|

SU1235611A1 |

| Состав для модифицирования поверхности чугунных отливок в литейной форме | 1985 |

|

SU1274841A1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1984 |

|

SU1271621A1 |

| Состав для получения модифицирующего покрытия на литейных формах и стержнях | 1984 |

|

SU1232357A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Модифицирующая смесь | 1987 |

|

SU1468920A1 |

| Модификатор | 1986 |

|

SU1366545A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

МОДИФИЦИРУЮЩЕЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНОЙ ФОРМЫ, содержащее магний порошковый, соединение кремния и жидкое стекло, отличающееся тем, что, с целью повышения термической стойкости отливок путем получения структуры перлитного чугуна с шаровидным графитом в поверхностном слое отливки, оно содержит в качестве соединения кремния ферросилиций и сурьму при следующем соотношении компонентов, мас.%: Магний порошковый . 12-20 Сурьма0,05-0,10 Ферросилиций13-20 Жидкое стеклоОстальное (/}

Карбид кремния

Порошкообразныймагний

Натриевое жидкоестекло

Вода Сурьма

Изопропиловый

«« спирт Бентонит Карбид бора Металлическиймагний ГидролиэованныйэтилсиликатМагний порош12 17 20 ковый 0,07 0,07 0,07 Сурьма ФерросилицийЖидкое Осталь-Осталь-Осталь-Осталь-Оста стекло ное ное ное мое но

значения даны в г; значения даны в мм.

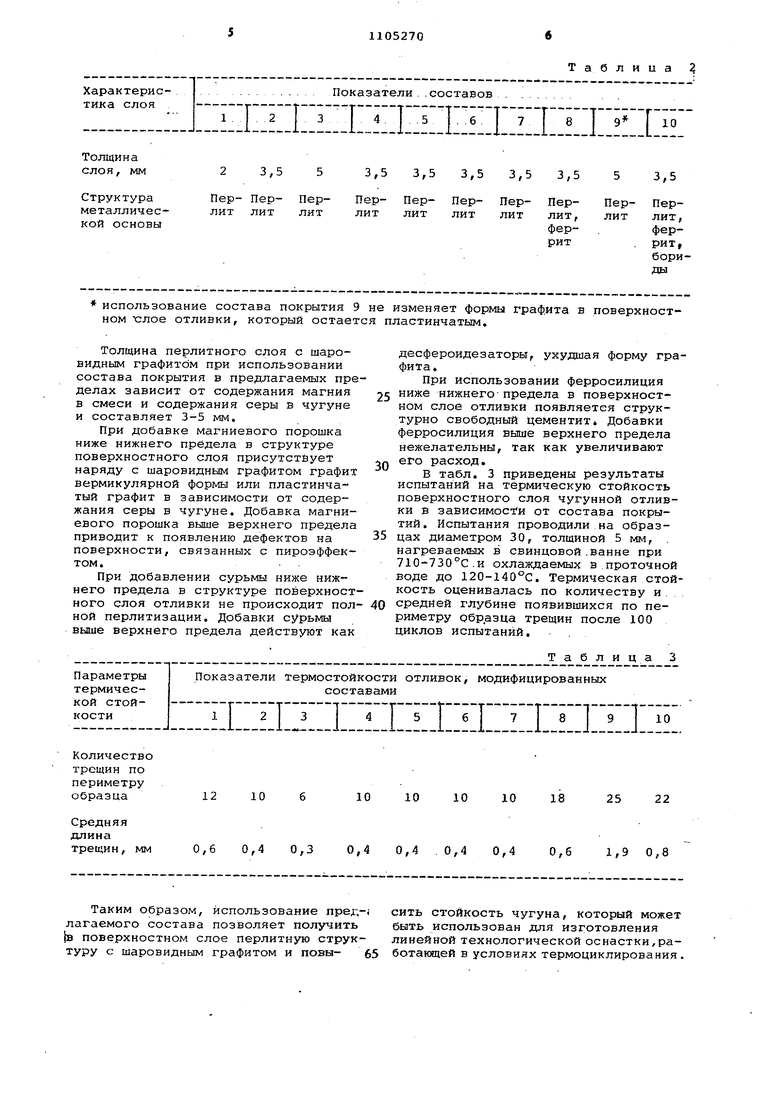

В табл. 2 приведены характеристики структуры слоя с шаровидным

35 17

12,5 35,5

20

100 10

16

17

67 17 0,10

графитом на поверхности отливки в зависимости от состава покрытия. 7 07 сталь-Остальное ное

использование состава покрытия 9 не изменяет формы графита в поверхностном х:лое отливки, который остается пластинчатым.

Толщина перлитного слоя с шаровидным графитом при использовании состава покрытия в предлагаемых пределах зависит от содержания магния в смеси и содержания серы в чугуне и составляет 3-5 мм.

При добавке магниевого порошка ниже нижнего предела в структуре поверхностного слоя присутстйует наряду с шаровидным графитом графит вермикулярной формы или пластинчатый графит в зависимости от содержания серы в чугуне. Добавка магниевого порошка выше верхнего предела приводит к появлению дефектов на поверхности, связанных с пироэффектом.

При добавлении сурьмы ниже нижнего предела в структуре поверхностного слоя отливки не происходит полной перлитизации. Добавки сурьмы выше верхнего предела действуют как

12 10 Средняя трещин, мм 0,6 0,4 0,3 0,4

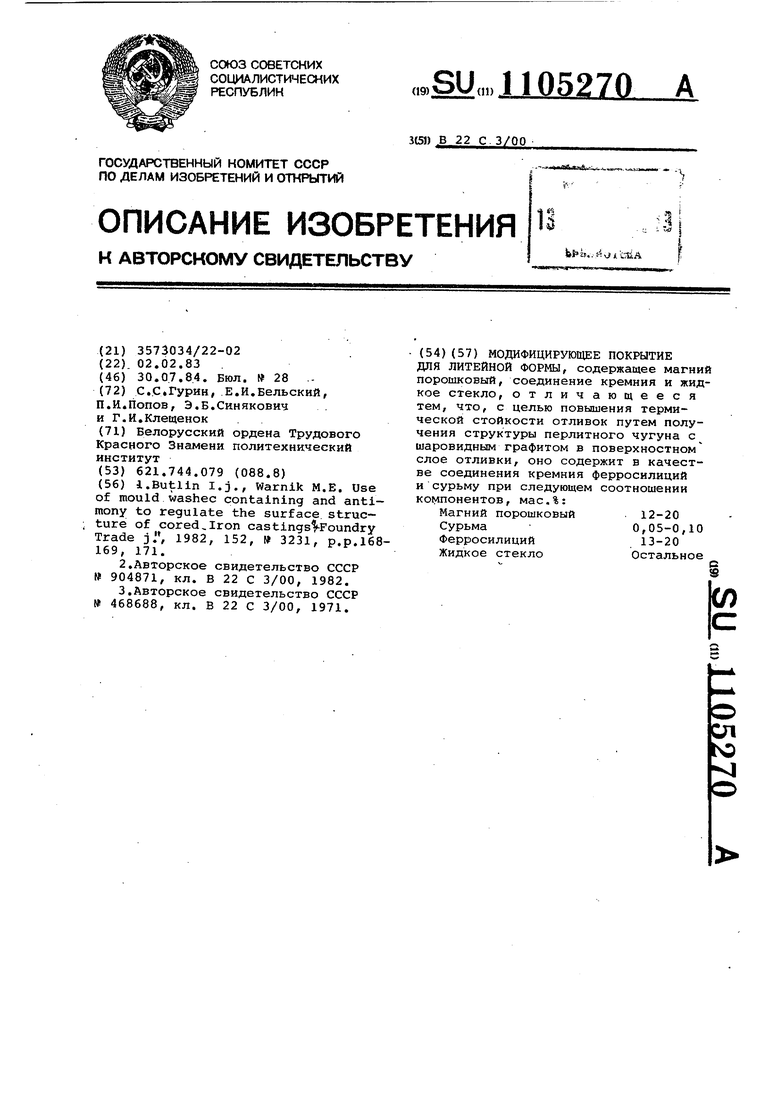

Таким образом, использование прея;-; лагаемого состава позволяет получить в поверхностном слое перлитную структуру с шаровидным графитом и повы- 65

Таблица

десфероидезаторы, ухудшая форму графита.

При использовании ферросилиция

5 ниже нижнего-предела в поверхностном слое отливки появляется структурно свободный цементит. Добавки ферросилиция выше верхнего предела нежелательны, так как увеличивают

f, его расход.

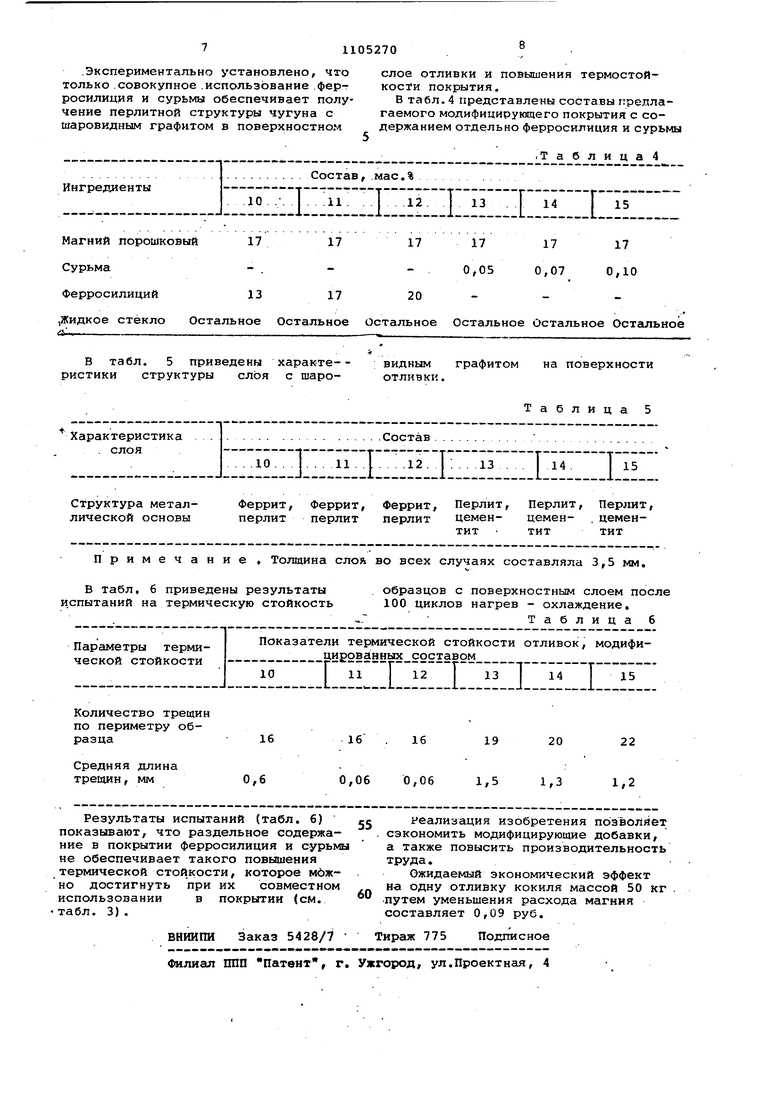

В табл. 3 приведены результаты испытаний на термическую стойкость поверхностного слоя чугунной отливки в зависимости от состава покрытий. Испытания проводили на образ5 цах диаметром 30, толщиной 5 мм, нагреваемых в свинцовой .ванне при 710-730°С.и охлаждаемых в проточной воде до 120-140°С. Термическая стойкость оценивалась по количеству и. средней глубине появившихся по периметру образца трещин после 100 циклов испытаний.

Т а

лица

10 10 10 10 18 25 22

сить стойкость чугуна, который может быть использован для изготовления линейной технологической оснастки,работающей в условиях термоциклирования. 0,4 .0,4 0,4 0,6 1,9 0,8

| l.Butlin I.J., Warnik М.Е | |||

| Use of mould washec containing and antimony to regulate the surface structure of cored Iron castingslt-Foundry Trade j., 1982, 152, № 3231, p.p.168169, 171 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-30—Публикация

1983-02-02—Подача