is:)

00 4

Изобретение относится к литейному производству, а именно к составам для модифицирования поверхности отливок в литейной форме.

Цель изобретения - улучишние качества отливки за счет устранения приваривания к ней состава и новышения его разгаростойкости.

Для устранения приваривания к отливке в известный состав, содержащий огнеупорный наполнитель, магний порошковый, жидкое стекло и воду, в качестве огнеупорного наполнителя вводят оксид магния. Последний частично растворяется в воде. При тепловой сушке состава, нанесенного на поверхность форм и стержней, растворенный оксид магния выделяется на наружной поверхности образуюн1,егося покрытия в виде тонкой пленки (налета). Оксид магния плохо смачивается жидким чугуном, поэтому образование пленки из этого оксида устраняет приваривание состава к отливке.

Повышения разгаростойкости отливок достигают за счет увеличения толщины модифииированно1о поверхностного слоя с шаровидным графитом при одновременном увеличении степени его легирования кремнием. Для этого состав дополнительно содержит кремиистый магний. Последний имеет более низкую, чем ферросилиций, температуру, плавления (1102°С), поэтому лучше усваивается чугуном. Содержание кремнии в поверхностном слое отливки до-, стигает 5,0-5,7% (вместо 3,0-3,5% при использовании ферросилиция). Введение магния кремнистого, кроме того, позволяет увеличить в составе количество магнийсодержаш.их ингредиентов без опасности пироэффекта. Высокое содержание кремния и магния в составе обуславливает увеличение толщины модифицированного поверхностного слоя с ферритной металлической матрицей и шаровидной формой графитных включений. Чугун с такой структурой имеет высокую пластичность и ростоустойчивость. Поэтому разгаростойкость отливки с модифицированным поверхностным слоем повышается.

В составе для модифицирования поверхности чугунных отливок в литейной форме используются следующие ингредиенты: магний порошковьп1, жидкое стекло с модулем 2,31-2,60 и плотностью 1,39-1,41 г/см оксид магния, магний кремнистый.

Пример. Состав готовят в краскомешалке механического типа. В него вначале поочередно вводят расчетные количества сухих ингредиентов (магния порошкового, оксида магния и магния кре.мнистого) и тщательно переме1 1ивают 15-20 мин. Затем добавляют необходимое количество жидкого стекла и воды и перемешивали еще 10-15 мин. Состав наносят на рабочую поверхность формы или стержня, предварительно покрытую графитовой краской. Последующей сушкой при 150-200°С в течение 25-30 мин на поверхности фор.мы или стержня получают покрытие толщччпй 1,5-2,0 .мм. В готовую форму зал м.. : чугун следующего состава, .мас. t Si 2,0-2,4, Мп 0,5-0,8; S O.OiJ . и Р 0,1-0,2.

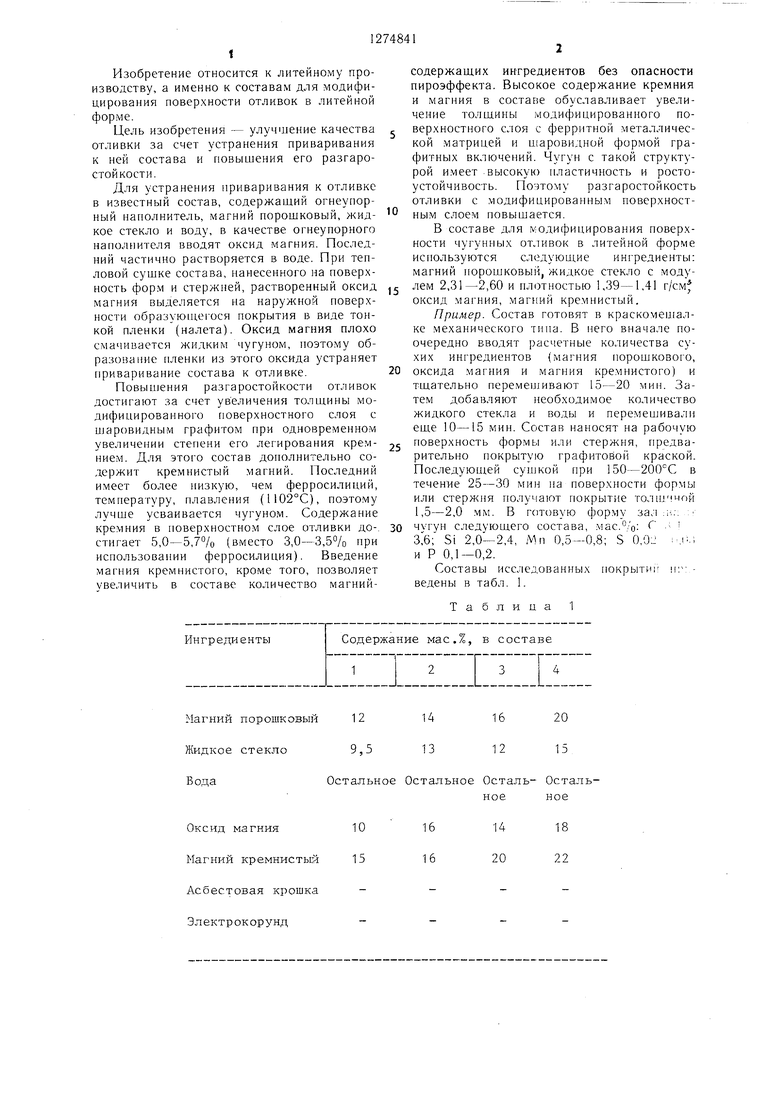

Составы исследованных покрытш ведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения модифицированного слоя на поверхности отливок | 1984 |

|

SU1235611A1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1984 |

|

SU1271621A1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1985 |

|

SU1297982A1 |

| Состав для модифицирования поверхности чугунных отливок в литейных формах | 1985 |

|

SU1258586A1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| Состав для модифицирования поверхности отливок в литейной форме | 1985 |

|

SU1340881A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Модификатор | 1986 |

|

SU1366545A1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

Изобретение относится к литейному производству, а более конкретно к состава.м для модифицирования поверхности чугунных отливок в литейной форме. Цель изобретения - улучшение качества отливки за счет устранения нриваривания к ней состава и повышения ее разгаростойкости. Состав включает магний порошковый, жидкое стекло, оксид магния, магнии кремнистый и воду. Устранению приваривания состава к отливке способствует оксид магния. Частично растворяясь в воде, при тепловой сушке состава, нанесенного на поверхность форм и стержней, он выделяется из раствора на наружной поверхности образующегося покрытия в виде тонкой пленки, препятствуя привариванию состава к отливке. Повышение разгаростойкости обеспечивается за счет введения в состав магния кремнистого. Последний лучше усваивается чугуном, чем ферросилиций. Поэтому увеличиваются глубина модифицированного поверхностного слоя и степень его легированности кремнием. За счет этого в поверхностном слое чугунной отливки ( формируется структура из ферритной металлической матрицы и шаровидной формы (Л графитных включений. Чугун с такой струкс: турой имеет высокую пластичность и ростоустойчивость, что обеспечивает повышенную разгаростойкость отливки. 2 табл.

Магний порошковый1214

Л{идкое стекло9,513

Остальное Оста тьяое Осталь- ОстальВода

Оксид магния10

Магний кремнистый15

Асбестовая крошкаЭлектрокорунд16 12

20 15 ное ное

16 16

18 22

14 20

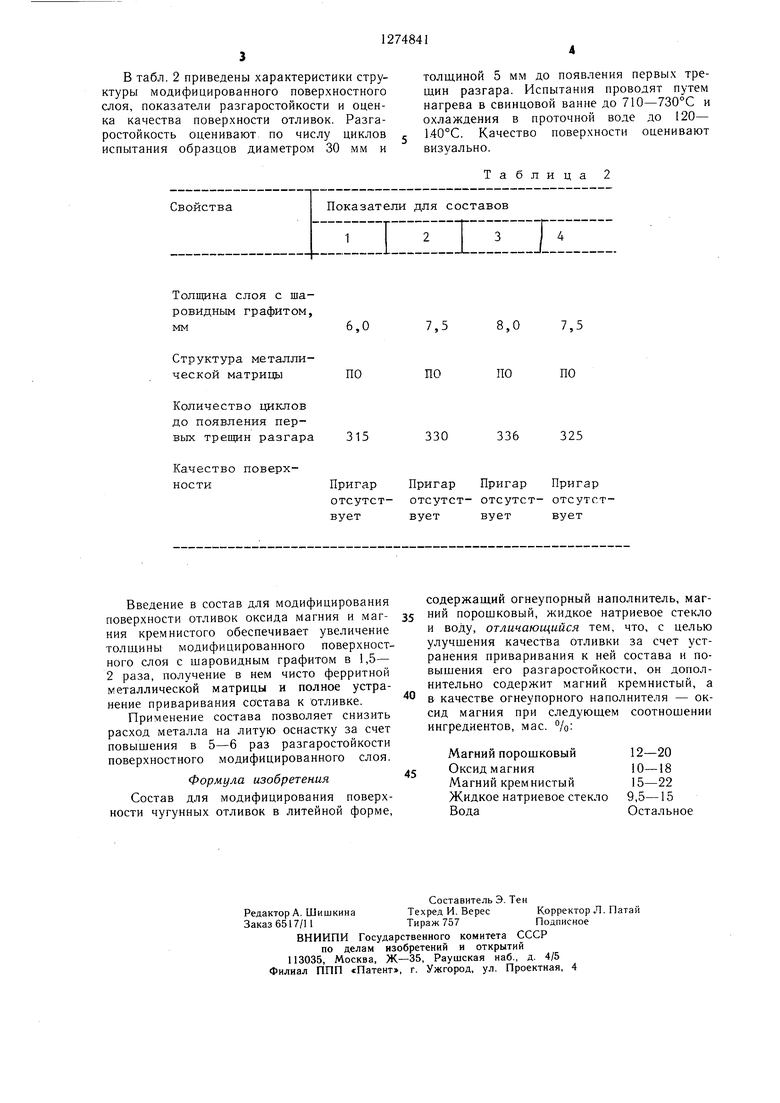

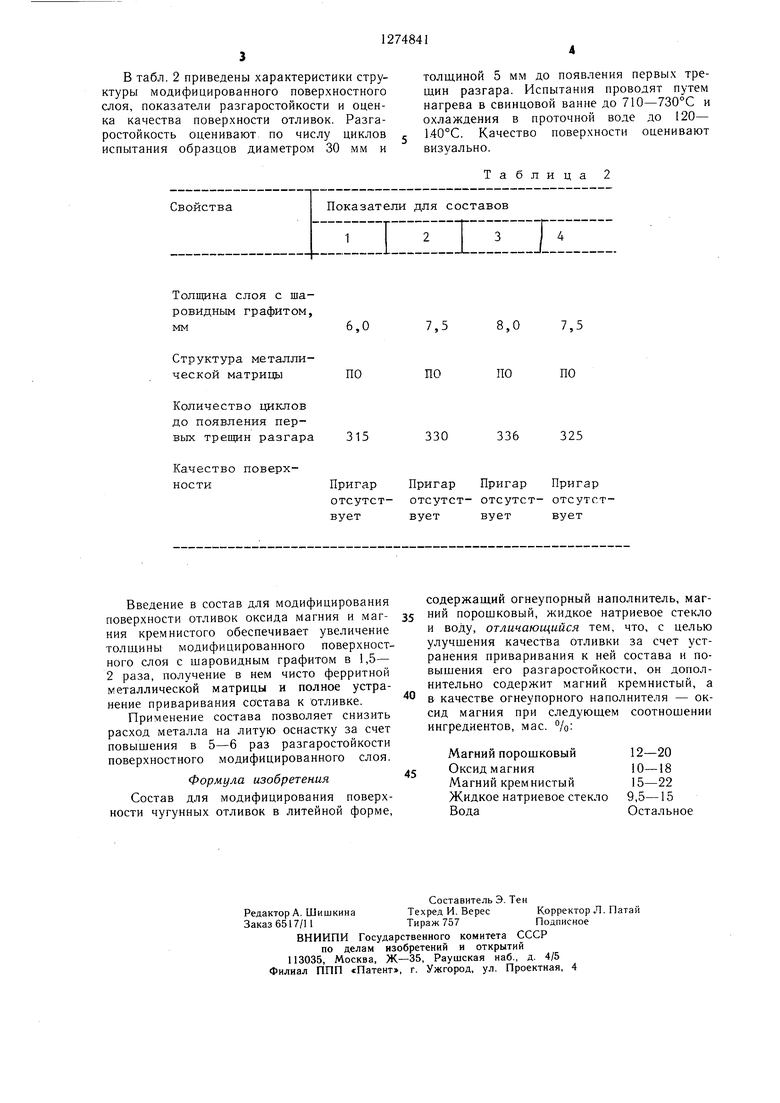

В табл. 2 приведены характеристики структуры модифицированного поверхностного слоя, показатели разгаростойкости и оценка качества поверхности отливок. Разгаростойкость оценивают по числу циклов испытания образцов диаметром 30 мм и

Толщина слоя с шаровидным графитом, мм

Структура металлической матрицы

Количество циклов до появления первых трещин разгара

поверхПригар Пригар Пригар Пригар отсутст- отсутст- отсутст- отсутствуетвуетвуетвует

Введение в состав для модифицирования поверхности отливок оксида магния и магния кремнистого обеспечивает увеличение толщины модифицированного поверхностного слоя с шаровидным графитом в 1,5- 2 раза, получение в нем чисто ферритной металлической матрицы и полное устранение приваривания состава к отливке.

Применение состава позволяет снизить расход металла на литую оснастку за счет повышения в 5-6 раз разгаростойкости поверхностного модифицированного слоя.

Формула изобретения

Состав для модифицирования поверхности чугунных отливок в литейной форме.

толщиной 5 мм до появления первых трещин разгара. Испытания проводят путем нагрева в свинцовой ванне до 710-730°С и охлаждения в проточной воде до 120- Ь40°С. Качество поверхности оценивают визуально.

Таблица 2

8,0 7,5

ПО

ПО

336

330

325

содержащий огнеупорный наполнитель, магНИИ порошковый, жидкое натриевое стекло и воду, отличающийся тем, что, с целью улучшения качества отливки за счет устранения приваривания к ней состава и повышения его разгаростойкости, он дополнительно содержит магний кремнистый, а в качестве огнеупорного наполнителя - оксид магния при следующем соотношении ингредиентов, мае. %:

Магний порошковый12-20

Оксид магния10-18

Магний кремнистый15-22

Жидкое натриевое стекло9,5-15

ВодаОстальное

| Смесь для легирования внутренней поверхности изложниц | 1980 |

|

SU904871A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модифицирующее покрытие для литейных стержней | 1974 |

|

SU502697A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-07—Публикация

1985-04-02—Подача