Изобретение относится к литейному производству, а именно к получению чугунных отливок с легированным и модифицированным поверхностным слоем.

Цель изобретения - повышение износостойкости поверхностного слоя чугунных отливок при высокой их термостойкости.

Сущность изобретения заключается в следующем.

Известный состав, включающий магний порошковьй, ферросилиций, сурьму и жидкое стекло и обеспечивающий получение на отливках модифицированного поверхностного слоя с высокой термостойкостью, дополнительно содержит углеродистьм феррохром и фторид лития. Введение в состав феррохрома позволяет легировать поверхностный слой отливок хромом и повысить их износостойкость. Использование феррохрома, содержащего добавки экзотермической смеси, обеспечивает за счет дополнительного разогрева модифицирующего покрытия более полное протекание процессов легирования и модифицирования Фторид лития выполняет роль флюса и способствует получению на отливке большей толщины слоя с модифицированной и легированной, поверхностью, В результате на отливке образуется модифицированньй магнием кремнием и сурьмой и одновременно легированньй хромом поверхностньш слой. Модифицированньй слой толщиной 6-8 мм имеет структуру перлитной металлической матрицы и включения шаровидного графита. Такая структура обеспечивает повьшение термостойкости отливки. Поверхностная зона на глубину 0,5 мм легирована хромом. Содержание хрома в перлите достигает 0,3%, В наружной зоне толщиной 0,2-0,3 мм имеются включения карбидов хрома размером 10-20 мкм, представляющие собой недорастворившиеся остатки феррохрома. Легирование перлита хромом и присутствие изолированных вкраплений карбидов хрома обеспечивает существенное увеличение износостойкости.

Пример, Состав готовят в краскомешалке из следующих материалов; магний порошковьй марки , жидкое стекло с модулем 2,31-2,60, ферросилиций марки ФС-75, сурьма марки Су2, фтористьш литий марки 4

5

углеродистый феррохром следующего состава, мас.%: плавиковьй шпат 5, натриевая селитра 8, алюминиевьй порошок 4,2, феррохром (56,5% Сг-, 6,7% С; 0,5% Si, Fe - остальное) остальное.

Сухие ингредиенты используют в порошкообразном виде. Ферросилиций и углеродистьй феррохром дробят до частиц размером 0,1-0,2 мм, а сурьму- до фракции 0,01-0,1 мм. Порошкообразные ингредиенты в необходимых соотношениях тщательно перемешивают в краскомешалке, затем добавляют расчетное количество жидкого стекла: и перемешивание продолжают в течение 15-20 мин до получения однородной суспензии. На поверхность формы,предварительно покрытую противопригарной краской, кистью наносят состав до образования покрытия толщиной 1,0- 1,5 мм, затем форму подсушивают при 150-180°С в течение 10-15 мин.

В ,собранную форму заливают чугун следующего состава,%: С 3,4-3, 6; Si 2,0-2,2; Мп 0,5-0,8i S 0,01-0,03; Р 0,1-0,2.

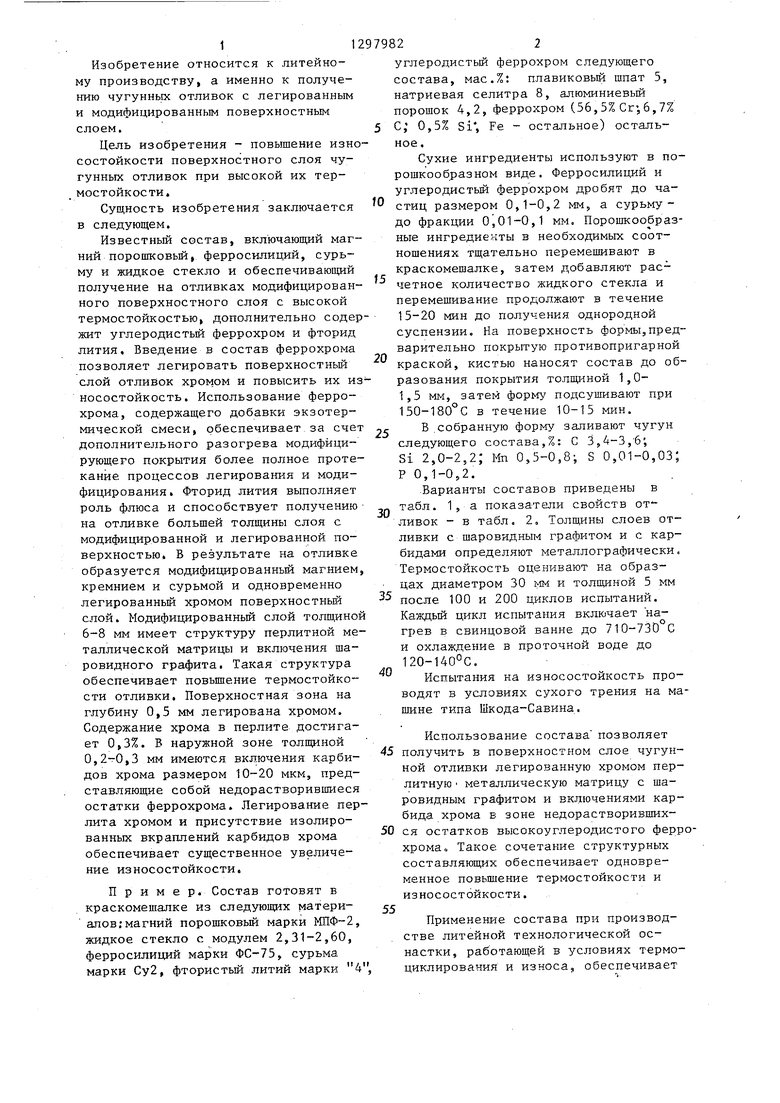

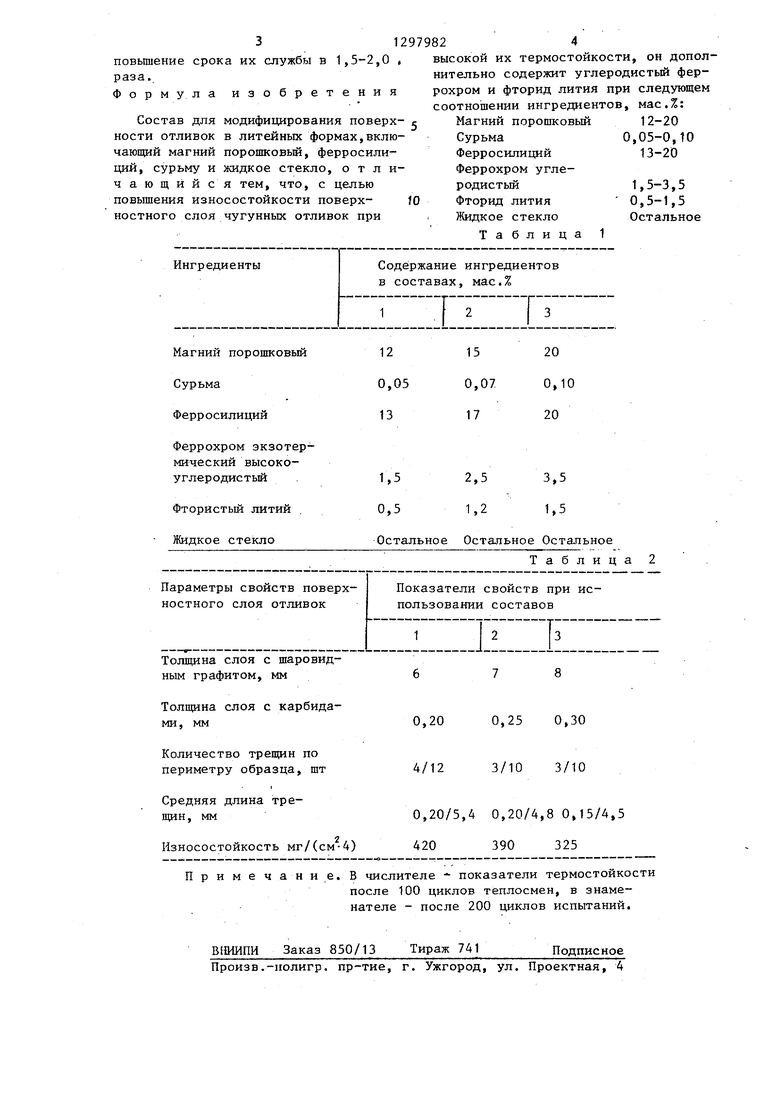

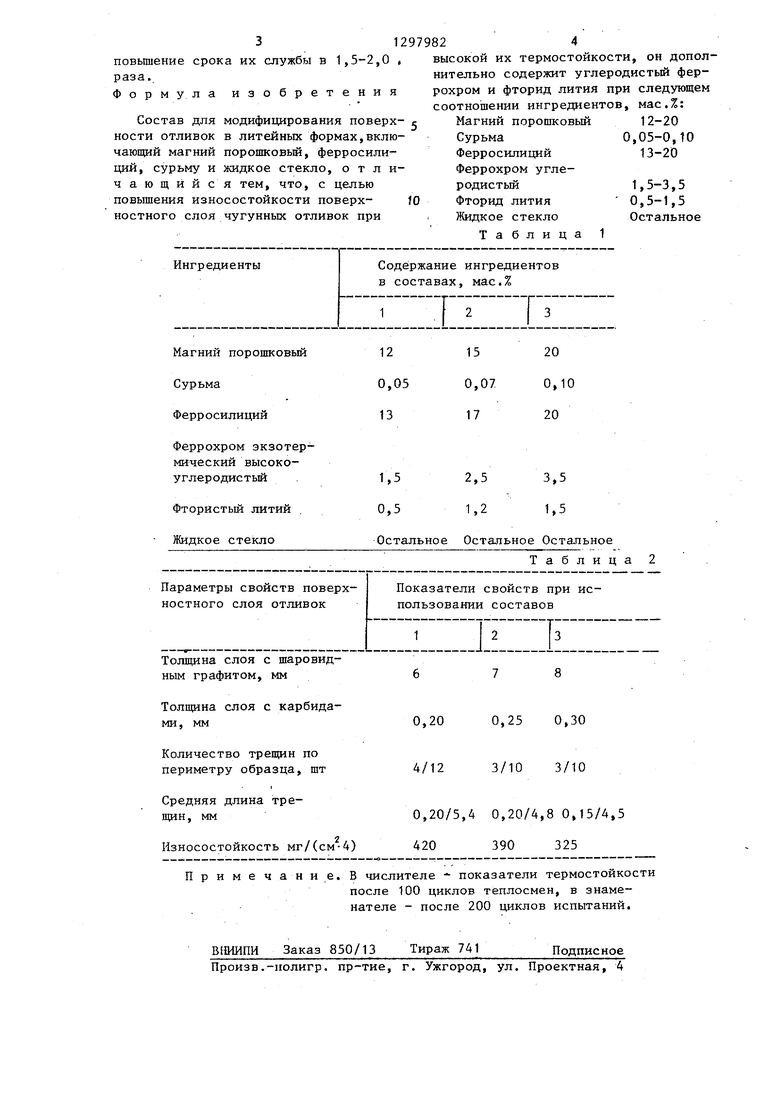

Варианты составов приведены в табл. 1, а показатели свойств от - ливок - в табл. 2, Толщины слоев отливки с шаровидным графитом и с карбидами определяют металлографически. Термостойкость оценивают на образцах диаметром 30 мм и толш;иной 5 мм после 100 и 200 циклов испытаний. Каждьй цикл испытания включает нагрев в свинцовой ванне до 710-730 С и охлаждение в проточной воде до 120-140°С.

Испытания на износостойкость проводят в условиях сухого трения на машине типа Шкода-Савина.

0

5

0

0

45

50

55

Использование состава позволяет получить в поверхностном слое чугунной отливки легированную хромом перлитную металлическую матрицу с шаровидным графитом и включениями карбида хрома Е зоне недорастворивших- ся остатков высокоуглеродистого феррхрома Такое сочетание структурных составляюшд1х обеспечивает одновременное повышение термостойкости и Износостойкости.

Применение состава при производстве литейной технологической оснастки, работающей в условиях термо- циклирования и износа, обеспечивает

повышение срока их службы в 1,5-2,0 ,

раза.

Формула изобретения

Состав для модифицирования поверх- ности отливок в литейных формах,вклю- чаюЕЦИй магний порошковый, ферросилиций, сурьму и жидкое стекло, о т л и- ч ающйй ся тем, что, с целью повышения износостойкости поверх- ностного слоя чугунных отливок при

Феррохром экзотермический высокоТолщина слоя с шаровидным графитом, мм

Толщина слоя с карбидами, мм

Количество трещин по периметру образца, шт

Средняя длина трещин, мм

Износостойкость мг/(см-4)

Примечание. В числителе - показатели термостойкости

после 100 циклов теплосмен, в знаменателе - после 200 циклов испытаний.

Заказ 850/13

Произв.-иолигр. пр-тие, г. Ужгород, ул. Проектная, 4

высокой их термостойкости, он дополнительно содержит углеродистый феррохром и фторид лития при следующем соотношении ингредиентов, мас,%:

Магний порошковый Сурьма

Ферросилиций Феррохром углеродистыйФторид лития Жидкое стекло Таблица

12-20

0,05-0,10

13-20

1,5-3,5 0,5-1,5 Остальное

0,200,25 0,30

4/123/10 3/10

0,20/5,40,20/4,8 0,15/4,5

420390 325

Тираж 741

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для модифицирования поверхности чугунных отливок в литейных формах | 1985 |

|

SU1258586A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Состав для поверхностного легирования отливок | 1990 |

|

SU1731423A1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Состав для модифицирования и легирования поверхности отливок в литейной форме | 1985 |

|

SU1320004A1 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ЧУГУННЫХ ОТЛИВОК | 2001 |

|

RU2207218C2 |

| Состав для модифицирования поверхности чугунных отливок в литейной форме | 1985 |

|

SU1274841A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2514250C1 |

Изобретение относится к литейному производству, а именно к получению чугунных отливок с легированным и модифицированным поверхностным слоем. Цель изобретения - повышение износостойкости поверхностного слоя чугунных отливок при высокой их термостойкости. Состав содержит магний порошковьй, ферросилиций, сурьму, жидкое стекло, углеродистьй ферро- хром и фторид лития при следующем соотношении ингредиентов, мас.%: магний порошковьй 12-20, сурьма 0,05- 0,10, ферросилиций 13-20, углеродистьй феррохром 1,5-3,5, фторид лития 0,5-1,5, жидкое стекло - остальное. Магний порошковьй, сурьма и ферросилиций обеспечивают получение на отливке термостойкого модифицированного поверхностного слоя с перлитной металлической, матрицей и шаровидным графитом. Углеродистьй феррохром обеспечивает легирование перлита хромом до 0,3% и формирование в наружной зоне модифицированного слоя изолированных дисперсных включений карбидов хрома в результате неполного растворения феррохрома. За счет легирования металлической матрицы хромом и присутствия карбидов хрома повышается износостойкость поверхностного слоя отливки. Присутствие в феррохроме 5% плавикового шпата, 8% натриевой селитры и 4,2% алюминиевого порошка обеспечивает за счет экзотермической реакции дополнительный разогрев состава на поверхности формы и более полное протекание процессов легирования и модифицирования. Фторид лития выполняет роль флюса и способствует получению на отливке большей толщины слоя с модифицированной и легированной поверхностью. 2 табл. Ш (Л с ю :о X) ю

| Смесь для легирования внутренней поверхности изложниц | 1980 |

|

SU904871A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-23—Публикация

1985-03-11—Подача