N3

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для модифицирования поверхности отливок в литейной форме | 1985 |

|

SU1340881A1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| Состав для получения модифицирующего покрытия на литейных формах и стержнях | 1984 |

|

SU1232357A1 |

| Состав для получения модифицированного слоя на поверхности отливок | 1984 |

|

SU1235611A1 |

| Состав для модифицирования поверхности чугунных отливок в литейных формах | 1985 |

|

SU1258586A1 |

| Состав для модифицирования поверхности чугунных отливок в литейной форме | 1985 |

|

SU1274841A1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1985 |

|

SU1297982A1 |

| Способ получения чугуна с вермикулярным графитом | 1980 |

|

SU977107A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| Состав для модифицирования и легирования поверхности отливок в литейной форме | 1985 |

|

SU1320004A1 |

Изобретение относится к литейному производству, а именно к литью чугунных отливок с поверхностным модифицированным слоем.- Цель изобретения - улучшение качества отливок за счет повышения их трещиноустойчивости. Состав включает модифицирующие компоненты (хлорид магния и диоксид олова), активатор процесса модифицирования (хлорид натрия), огнеупорный наполнитель (шамот), жидкое стекло и воду при следующем соотношении компонентов, мас.%: хлорид магния 10-20; диоксид олова 40-50; хлорид натрия 20-25; .-шамот 5-15; жидкое стекло 5-8; вода - остальное. Повьшгение трещиноустойчивости отливок достигают путем получения в поверхностном слое обезуглероженного слоя .с чисто перлитной матрицей толщиной не менее 2,5-3,0 мм, за котоо рой следует модифицированный слой с S шаровидным и вермикулярным графитом. СО Диоксид олова обеспечивает получение обезуглероженного слоя с перс литной матрицей, а хлорид магния модифицированного слоя с компактной .формой графита. 4 табл.

го

Mrik

4

Изобретение относится к литейному производству, а именно к литью чугунных отливок с поверхносптам модифицированным слоем,

Цепью изобретения является улучп1ение качества отливок за счет повышения их трещиноустойчивости.

Сущность изобретения заключается в следующем.

Для повышения сопротивляемости отливки к зарождению и росту трещин термоустапостного характера в поверхностном слое ее получают обезуглероженную зону с чисто перлитной структурой толщиной не менее 2,53,0 мм, в которой отсутствуют графитовые включения. Между обезуглероженной зоной и глубинными зонами отливки с обычной структурой серого чугуна располагается слой с модифицированной структурой, в котором графит имеет вермикулярную и шаровидную форму. Этот слой препятствует образованию сквозных трещин.

Указанная структура поверхностного слоя отливки достигается путем нанесения на поверхность фррм и стерж ней модифицирующего покрытия.

Диоксид олова и хлорид магния являются модифицирующими добавками первый - перлитизаторон металлической матрицы, другой - сфероидизаторон графита. Кроме того, диоксид олова выполняет роль окислителя углерода чугуна, обеспечивая получение обезуглероженного слоя на отливке.

Модифицирующий эффект обусловлен взаимодействием компонентов состава покрытия с углеродом ;чугуна с образованием магния, олова и кислорода. Кислород обеспечивает получение .обезуглероженного слоя, а олово способствует перлитизации металлической матрицы в поверхностном слое отливки, Магний обеспечивает формирование шаровидного и вермикулярного графита,

Хлорид натрия вводится в состав покрытия в качестве активатора, который способствует более полному протеканию реакций восстанош1ения магния из хлорида. Жидкое стекло вводится в качестве связующего, а шамот в качестве огнеупорного наполнителя,

В составе модифицирующего покрытия используются следующие материалы: хлорид магния, хлорид натрия, диоксид олова, шамот, натриевое жидкое стекло с модулем 2,20-2,35 и

2716212

плотностью 1,30-1,35 г/см

гехническая вода.

Пример. готовят из порошкообразных хлорида магния, хлорида натрия и диоксида олова, молотого шамота фракции 0,05-0,1 мм, В краскомешалку вначале вводят хлориды магния и натрия, диоксид олова и тш,ательно перемешивают. Затем в процессе пере0 мешивания последовательно добавляют щамот, жидкое стекло и воду до получения- однородной суспензии.

Состав наносят пульверизатором или кистью на рабочую поверхность

5 форМ) и стержня, предварительно окрашенную противопригарной коксографитовой краской. За несколько приемов получают покрытие 1,0-1,5 MMj его подсушивают при 2200 250°С в течение 45-60 мин. Затем собранную форму заливают чугуном следующего состава,%: С 3,2-3,5; Si 2,0-2,2; Ш 0„5-0,7; S 0,03-0,08j Р 0,1-0,2, Из отливок вырезают об5 разцы и металлографически оценивают толщину обезуглероженного и модифицированного слоен, структуру металлической матрицы и форму графитных включений,

Треишноустойчивость отливок оценивают по количеству циклов теплосмен до появления первых сквозных трещин -в образцах 25x20x35 мм. Образец вырезают из отливки таким образом, чтобы на одном из его торцов находился модифицированныйслой, При сборке пакета для термоциклирования боковые поверхности образцов изолируют асбестовыми прокладками толщиной 5 мм с тем, чтобы нагрев и охлаждение проводились только со стороны торцов образцов,

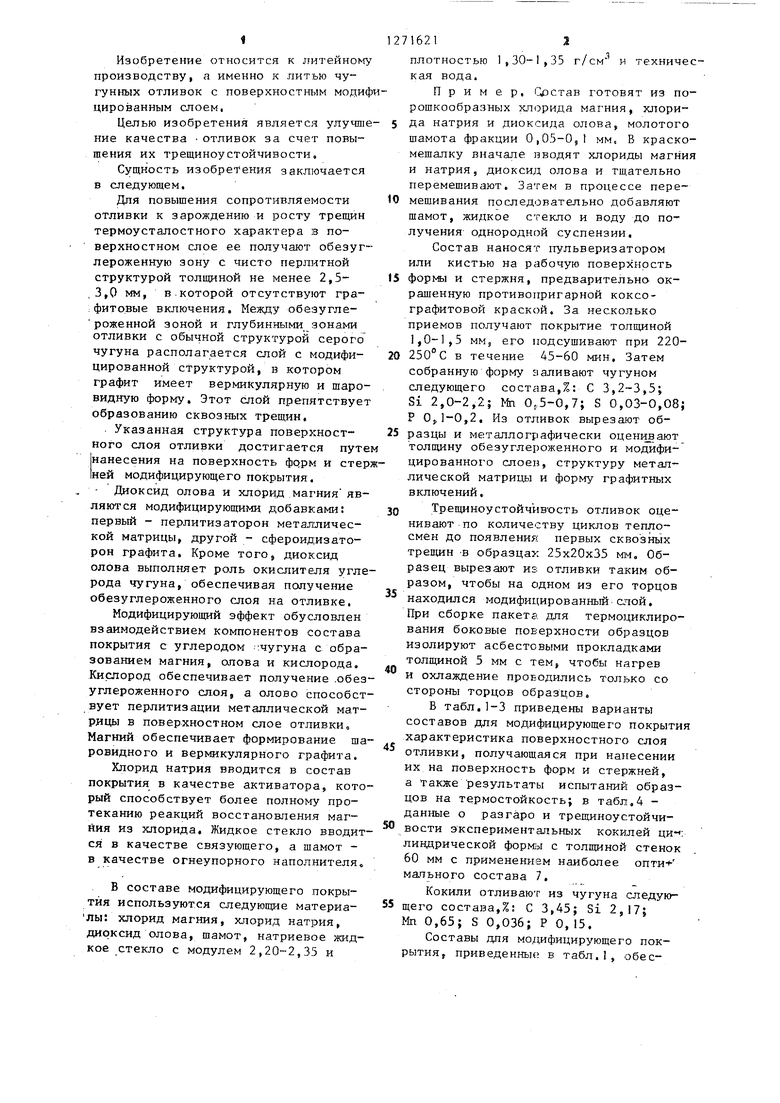

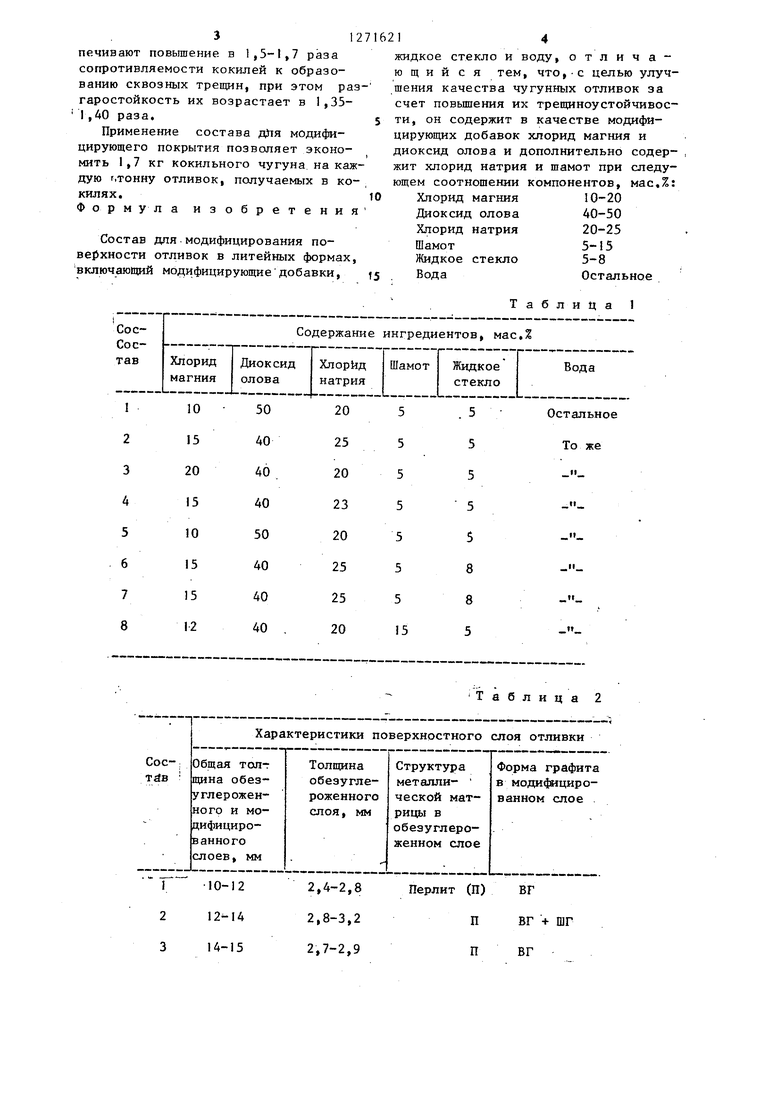

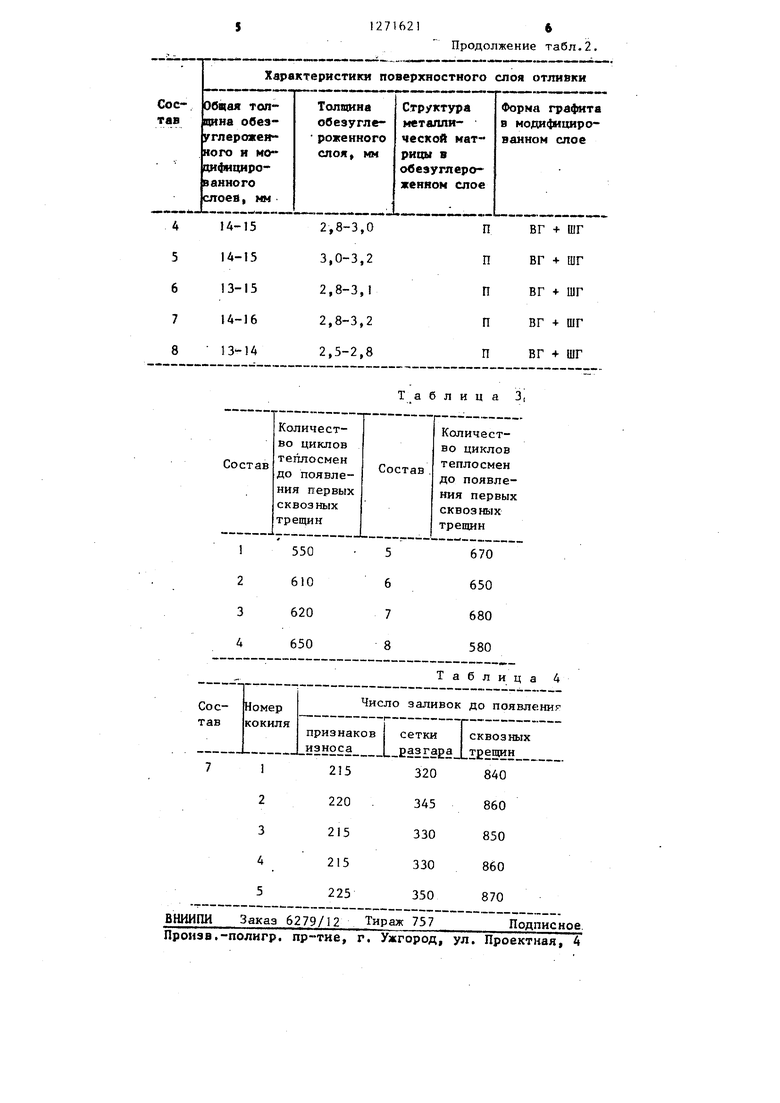

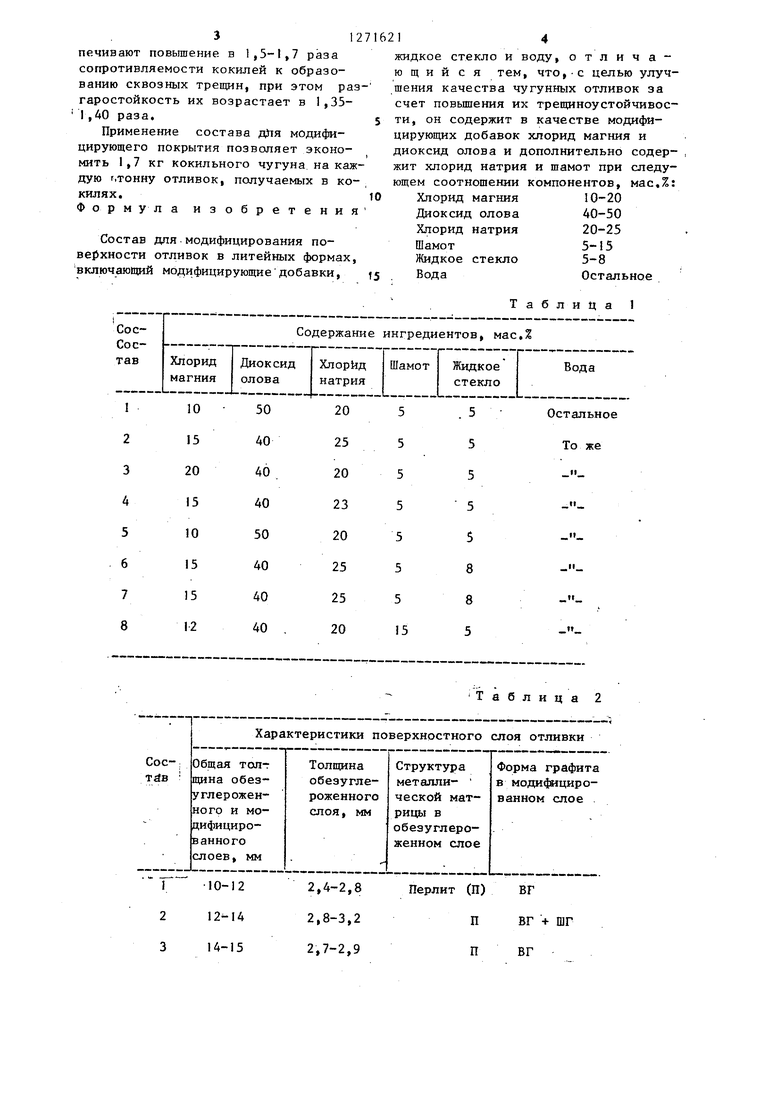

В табл,1-3 приведены варианты составов для модифицирующего покрытия характеристика поверхностного слоя отливки, получающаяся при нанесении их на поверхность форм и стержней, а также результаты испытаний образцов на термостойкость; в табл,4 данные о разгаро и трещиноустойчивости экспериментальных кокилей линдрической форн;. с толщиной стенок 60 мм с применением наиболее опти- мапьного состава 7,

Кокили отливают из чугуна следую5 щего состава,%: С 3,45; Si 2,17; Мп 0,65; S 0,036; Р 0,15.

Составы дпя модифицирующего покрытия, приведенные в табл.1, обес312716214

печивают повьшение в 1,5-1,7 разажидкое стекло и воду, о т л и ч а сопротивляемости кокилей к образо-ю щ и и с я тем, что,-с целью улучванию сквозных трещин, при этом раз-шения качества чугунных отливок за

гаростойкость их возрастает в 1,35-счет повьшения их трещиноустойчивос1,40 раза,5ти, он содержит в качестве модифиПрименение состава дЛя модифи-цирующих добавок хлорид магния и

цирующего покрытия позволяет эконо- диоксид олова и дополнительно содермить 1,7 кг кокильного чугуна на каж-жит хлорид натрия и шамот при следудую г.тонну отливок, получаемых в ко-ющем соотношении компонентов, мас,%: килях. 10 Хлорид магния10-20

Формула изобретения

Состав для модифицирования поверхиосгя отливок в литейных формах,

включающий модифицирующиедобавки, t5Вода

-10-12

2,4-2,8Перлит (П) BF

2,8-3,2ПВГ + ШГ

14-15

2,7-2,9ПВГ

Диоксид олова Хлорид натрия

Жидкое стекло

Остальное

Таблица 1

Таблица 2

Продолжение табл.2.

Таблица 3,

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ | 0 |

|

SU354933A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Поверхностно модифицирующая краска | 1971 |

|

SU468688A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-23—Публикация

1984-05-24—Подача