1

Иэобретейие относится к комбинированным методам обработки, со- четакяцим механическое и электрохимическое воздействия на обрабатываемую поверхность, и может быть использовано для отделочно-зачистных операций.

Цель изобретения - повьшение производительности обработки путем интенсификации процесса съема.

Поставленная цель достигается тем что электроды вьшолнены в виде перегородок, которые установлены в плоскостях диаметральных сечений контейнера и с зазором относительно его дна.

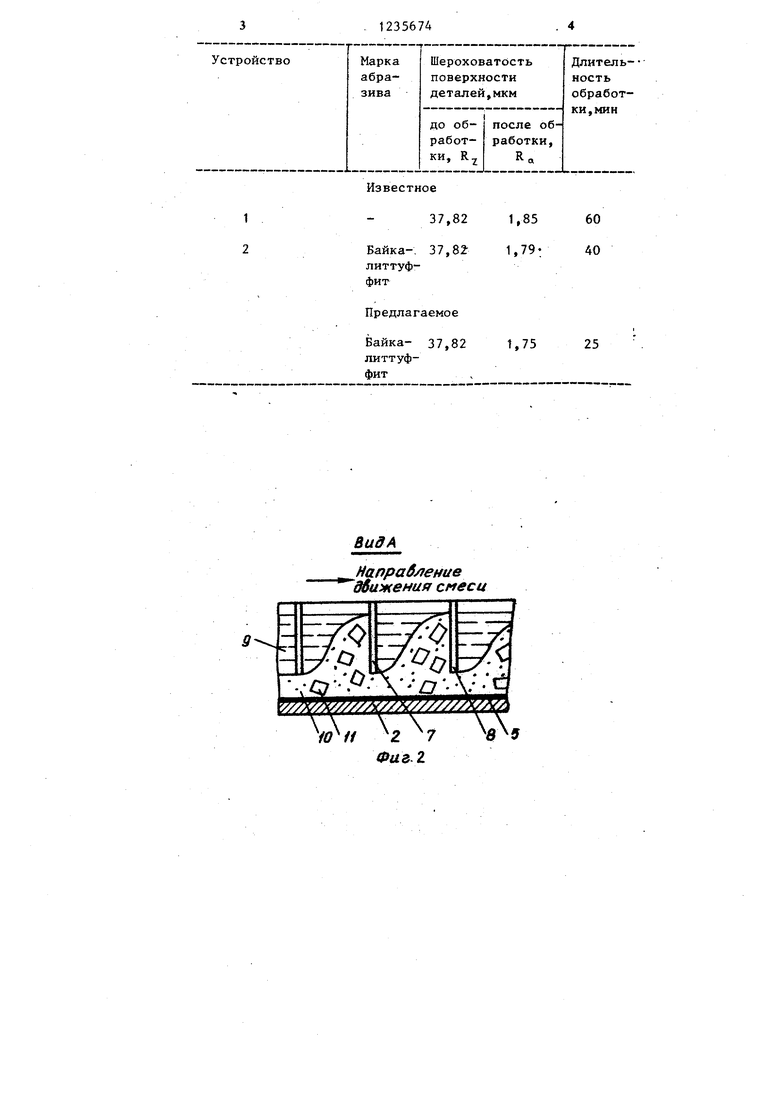

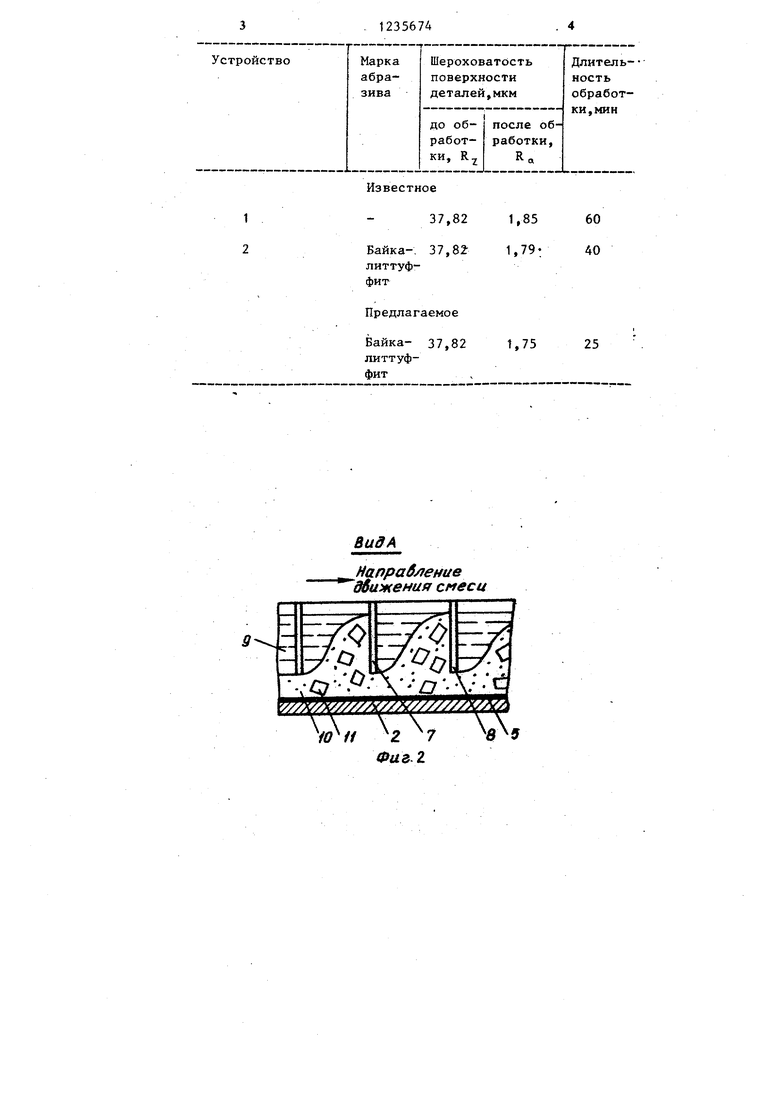

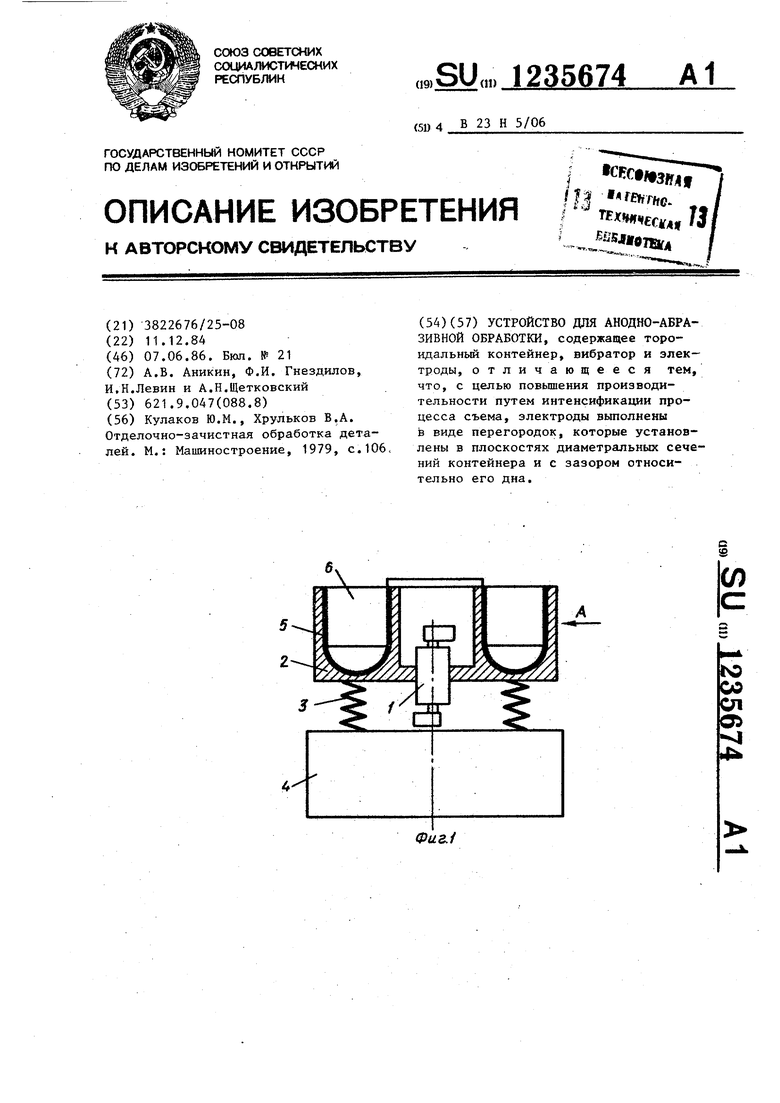

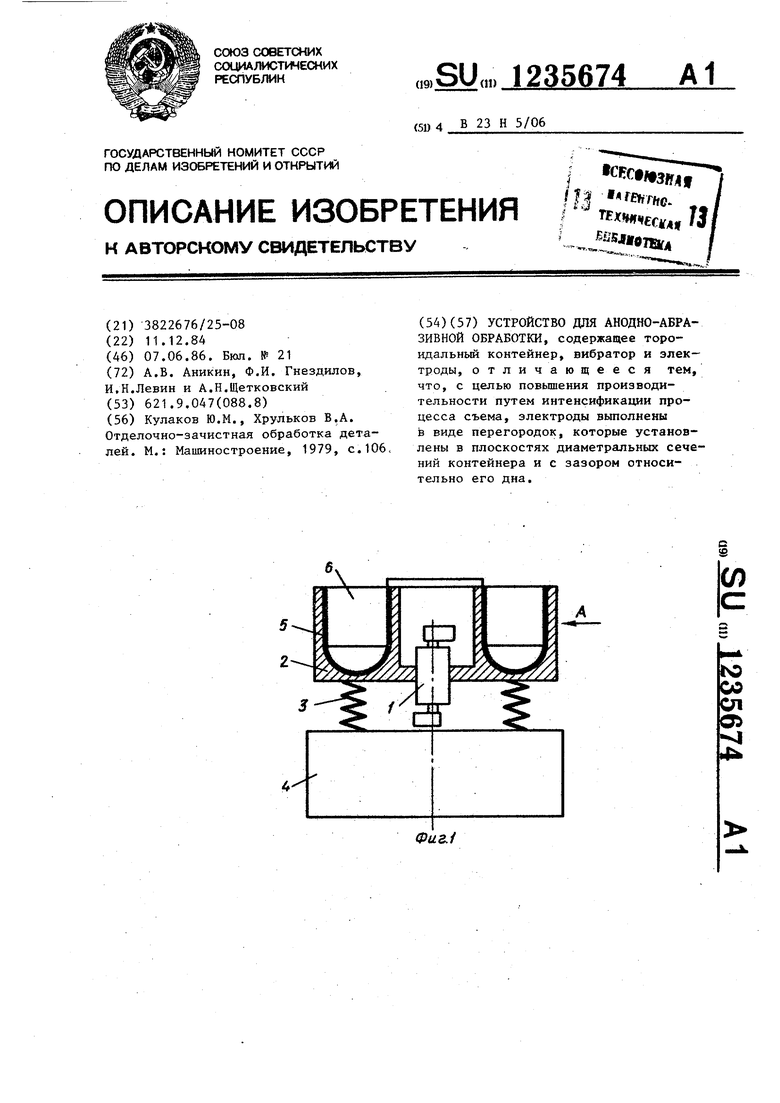

На фиг. 1 представлено устройство для анодно-абразивной обработки, общий вид. в разрезеJ на фиг. 2 - вид А на фиг. 1} на фиг. 3 и 4 - варианты расположения электродов.

Устройство содержит дебалансный вибратор 1, укрепленный на тороидальном контейнере 2, который посредством пружин 3 установлен на основании 4. Внутренняя поверхность контейнера 2 армирована диэлектрической футеровкой 5. В плоскостях диаметральных сечений контейнера 2 (фиг. 3) на его наружной и внутренней.стенках закреплены электроды - аноды 6 и катоды 7 подключенные к источнику тока. Приче электроды размещены относительно дна контейнера 2 с зазором (фиг. 2), составляющим 2/3 контейнера 2, а между электродами размещены отсеки .8. В контейнере 2 также размещены электролит 9, абразивные гранулы 10 и обрабатываемые детали 11. Устройство работает следующим образом.

В контейнер 2 заливают электролит 9, загружают абразивные гранулы 10 и обрабатываемые детали 11. Включают дебалансный вибратор 1, передающий низкочастотные колебания на тороидальный контейнер 2, Смесь абра

2356742

зивных гранул 10 и обрабатьгааемых деталей 11 приводится в движение и,

to

15

20

35

30

35

40

45

11

совершая сложное винтовое движение вокруг вертикальной оси вибратора 1,, упирается в плоскость анода 6 или катода 7, где смесь самосжимается (фиг. 3). При этом абразивные гранулы 10 сильнее прижимаются к поверхности обрабатываемых деталей 11 и производят зачистку микронеровностей. При подаче напряжения на электроды 6 и 7 происходит съем металла с поверхности деталей 11 за счет электрохимического растворения в среде электролита 9. Часть смеси проходит в зазор между дном контей- нерс1 2 и электродами 6 и 7 в сле- дуюпщй отсек 8, где технологический цикл обработки повторяется.

Возможно также расположение электродов (фиг. 4) попарное - анод и катод - с разделением их диэлектрической прокладкой 12.

Проводят сравнительные испытания -, известных и предлагаемого устройств. Обрабатывают детали типа шайб из стали при частоте колебаний 46, 66 Гц амплитуде 2 мм, напряжении на электродах 20 В, силе тока 120 А. Электролит - 10%-ный раствор хлористого натрия.

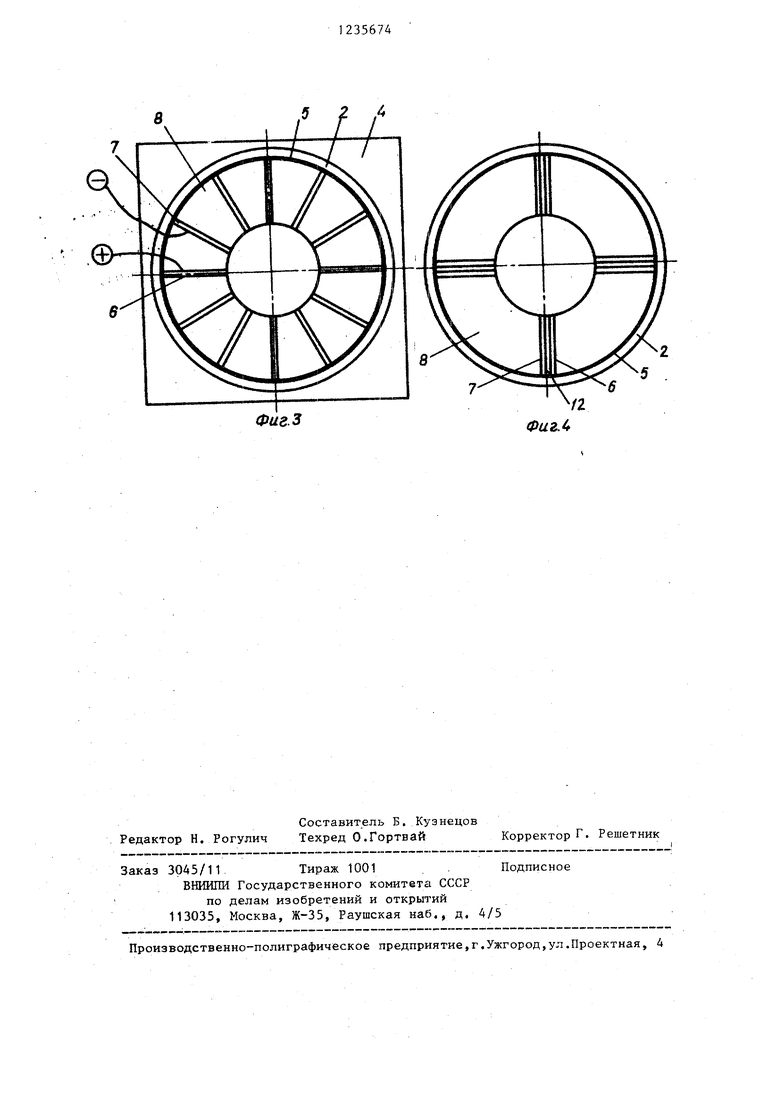

Результаты испытания приведены в таблице.

Как видно из результатов испытания., расположение электродов в плоскостях диаметральных сечений контейнера и с зазором относительно его дна улучшает качество обработки деталей., сокращает длительность их обработки, что обеспечивает увеличение производительности устройства на 40-60%, кроме того, технологический процесс протекает стабильно за счет непрерывной очистки поверхности электродов от окислов усиленным абразивным воздействием.

йидА

Направление ижения

1,85 60

1,79 40

1,7525

2 7 Фа&.2

Д

в 9

а

w

Фие.з

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки длинномерных деталей | 1985 |

|

SU1227434A1 |

| Установка для виброабразивной электрохимической обработки деталей | 1984 |

|

SU1254067A1 |

| Инструмент и способ комбинированной анодно-механической чистовой обработки теплозащитных многокомпонентных покрытий | 2022 |

|

RU2796389C1 |

| Вибрационная установка для непрерывной электрохимической обработки | 1981 |

|

SU973274A1 |

| Устройство для электрохимического снятия заусенцев | 1981 |

|

SU973275A2 |

| Устройство для вибрационной обработки | 1986 |

|

SU1397254A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛОЙ ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2019 |

|

RU2697751C1 |

| Машина для вибрационной обработки | 1990 |

|

SU1738612A2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694941C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2697759C1 |

| Кулаков Ю.М., Хрульков В.А | |||

| Отделочно-зачистная обработка деталей | |||

| М.: Машиностроение, 1979, с.106 |

Авторы

Даты

1986-06-07—Публикация

1984-12-11—Подача