I

Изобретение относится к черной металлургии, конкретнее к способам передела чугунов в конвертерах, и ; может быть использовано при переделе ванадиевого чугуна с одновременным получением высокоуглеродистого металла - полупродукта для выплавки стали и ванадийсодержащего шлака для производства пятиокиси ванадия и феррованадия.

Целью изобретения является снижение содержания закиси марганца и металлических включений в промежуточном пшаке и более глубокая десульфу- рация чугуна.

Ванадиевый чугун, содержащий 4,2% углерода, 0,53% ванадия, 0,3% кремния, 0,4% марганца, 0,050% серы, 0,1 фосфора, остальное - железо, заливают в конвертер при . Для шлакообразования и охлаждения процесса в конвертер, вводят 200 кг металлического лома, 300 кг прокатной окалины, 130-160 кг свежеобожженной извести, 50 кг шамотного боя.

Продувку чугуна кислородом сверху производят в течение 4 мин с интен- .сивностью 4 М УТ-МИН. В результате продувки получают высокоуглеродистьш полупродукт с температурой 1450- , содержащий в среднем 2,8% углерода, 0,03% ванадия, 0,05% марганца, следы кремния, 0,040% серы, 0,080% фосфора, остальное - железо и известково-железистый ванадиевый пшак с основностью 1,, содержащий в среднем 25% окиси кальция, 12,5% кремнезема, 9,4% закиси марганца, 15,6%. окислов железа, 9,4% окиси магния, 6,3% глинозема, 18,8%- пятиокиси ванадия.

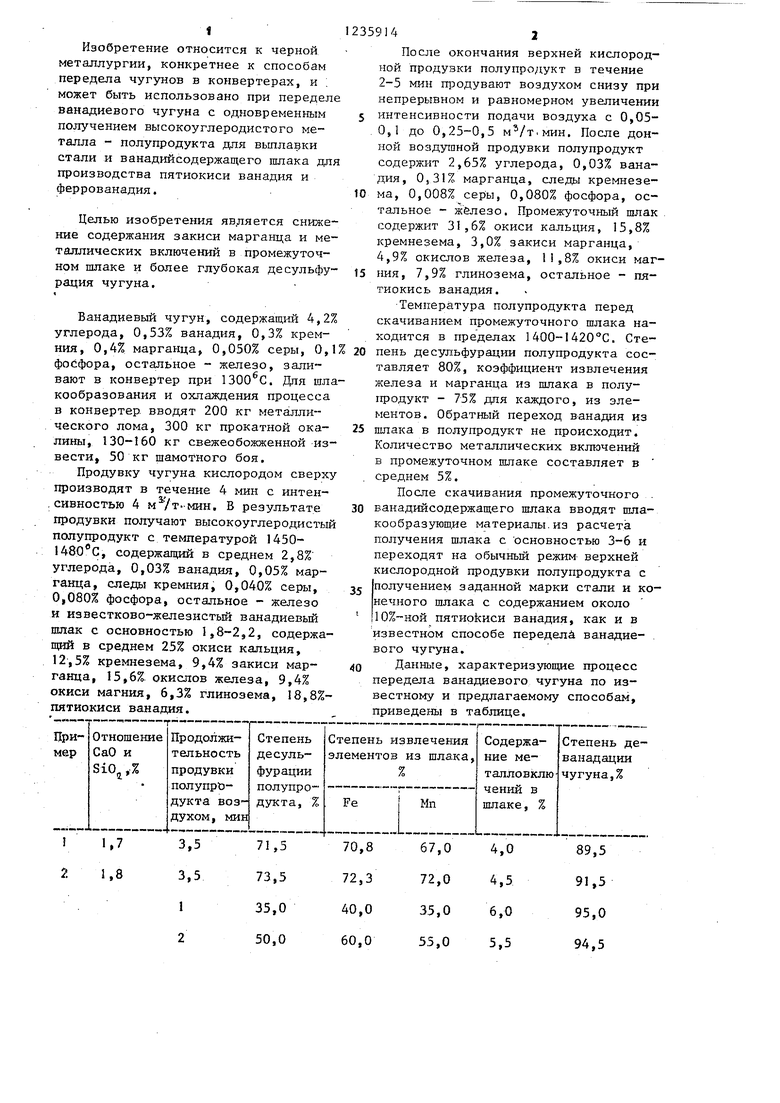

3,5 3,5 1 2

71,5 73,5 35,0 50,0

142

После окончания верхней кислородной продувки полупродукт в течение 2-5 мин щэодувают воздухом снизу при непрерывном и равномерном увеличении

интенсивности подачи воздуха с 0,05- 0,1 до 0,25-0,5 .мин. После донной воздушной продувки полупродукт содержит 2,65% углерода, 0,03% ванадия, 0,31% марганца, следы кремнезема, 0,008% серы, 0,080% фосфора, остальное - железо. Промежуточный шлак содержит 31,6% окиси кальция, 15,8% кремнезема, 3,0% закиси марганца, 4,9% окислов железа, 11,8% окиси , 7,9% глинозема, остальное - пя- тиокись ванадия.

Температура полупродукта перед скачиванием промежуточного шлака находится в пределах 1400-1420°С. Степень десульфурации полупродукта составляет 80%, коэффициент извлечения лселеза и марганца из шлака в полу- гфодукт - 75% для каждого, из элементов. Обратный переход ванадия из

шлака в полупродукт не происходит. Количество металлических включений в промежуточном шлаке составляет в среднем 5%.

После скачивания промежуточного .

вакадийсодержащего шлака вводят шла- кообразуюшд е материалы, из расчета получения шлака с основностью 3-6 и переходят на обычный режим верхней кислородной продувки полупродукта с

получением заданной марки стали и конечного шлака с содержанием около 10%-ной пятиokиcи ванадия, как и в известном способе передели ванадиевого чугуна.

Данн1)1е, характеризующие процесс передела ванадиевого чугуна по известному и предлагаемому способам, приведе1Н ы в таблице.

67,0 72,0

4,0

4,5

35,0 6,0 55,0 5,5

89,5 91,5 95,0 94,5

2,0

2,2 2,3

3,5

5

6

3,5

3,5

3,0-3,5 80,0 85,0 86,0 75,0 70,0 35,0

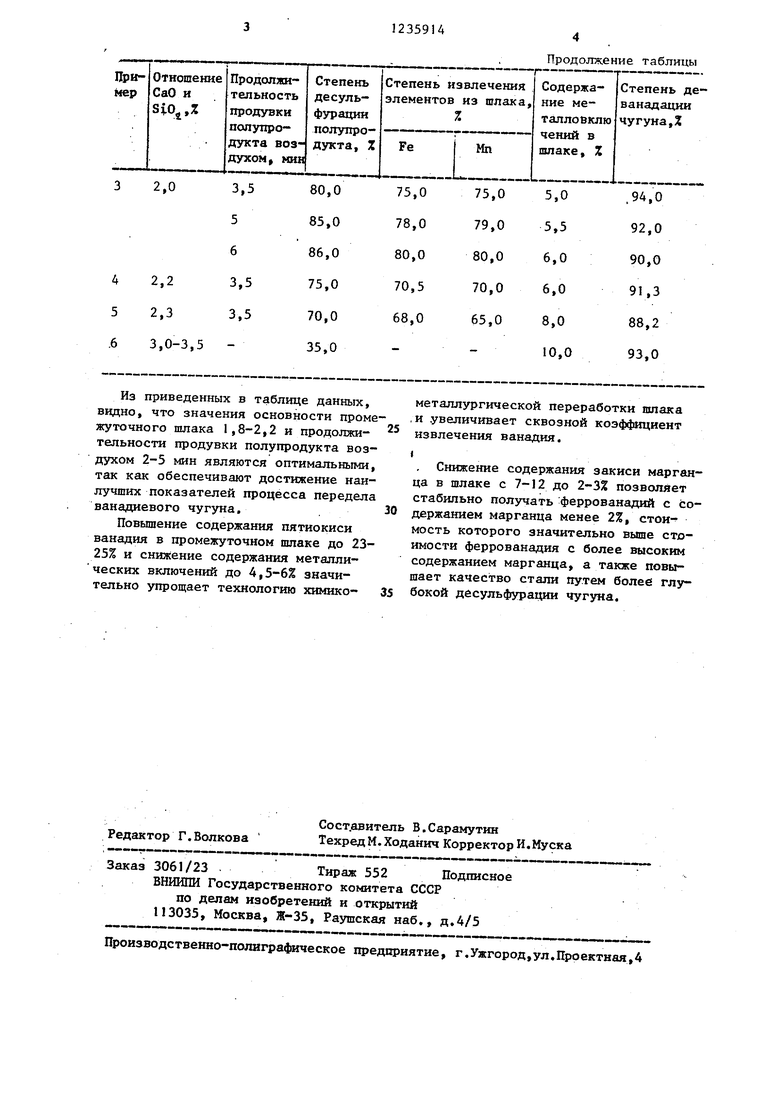

Из приведенных в таблице данных, видно, что значения основности промежуточного шлака 1,8-2,2 и продолжи- тельности продувки полупродукта воздухом 2-5 мин являются оптимальными, так как обеспечивают достижение наилучших показателей процесса передела ванадиевого чугуна. .

Повышение содержания пятиокиси ванадия в промежуточном шлаке до 23- 25% и снижение содержания металлических включений до 4,5-6% значительно упрощает технологию химико-

Редактор Г.Волкова

Сост.авитель В.Сарамутин

Техред М. Ходанич Корректор И.My ска

Заказ 3061/23Тираж 552 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород,ул.Проектная,4

Продолжение таблицы Содержа- Степень де

кие меванадации

талловклю чугуна,2 чений в шлаке, Z

75,0 79,0 80,0 70,0 65,0

5,0 5,5 6,0 6,0 8,0 10,0

.94,0 92,0 90,0 91,3 88,2 93,0

металлургической переработки шлака .и увеличивает сквозной коэффициент извлечения ванадия.

Снижение содержания закиси марганца в шлаке с 7-12 до 2-3% позволяет стабильно феррованадий с содержанием марганца менее 2%, стои- мость которого значительно выше стоимости феррованадия с более высоким содержанием марганца, а также повышает качество стали путем более глубокой десульфурации чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ванадиевых сплавов | 1981 |

|

SU1041596A2 |

| Футеровка конвертера | 1980 |

|

SU908832A1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| Способ передела ванадийсодержащих чугунов | 1972 |

|

SU503912A1 |

| Способ передела ванадиевого чугуна | 1975 |

|

SU581148A1 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Способ рафинирования фосфористого ванадийсодержащего чугуна | 1978 |

|

SU697569A1 |

| Способ получения ванадиевого шлака | 1985 |

|

SU1330169A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-30—Подача