Изобретение относится к автоматическому управлению тепловыми процессами при индукционном нагреве.

Цель изобрет ения - повьшение качества термообработки каждой детали за счет оптимизации контроля и управления индукционным нагревом.

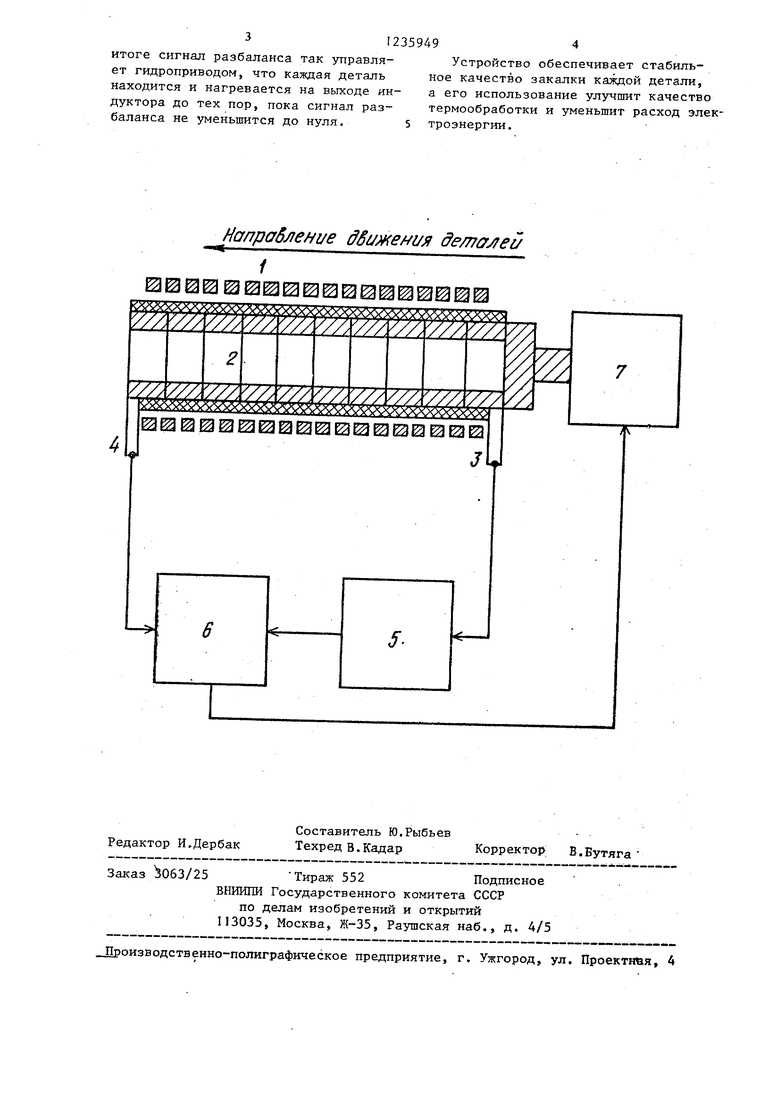

На чертеже представлена блок схема устройства для автоматического регулирования индукционным нагревом.

Устройство состоит из индуктора 1. через который проходят кольца 2, датчиков 3 и 4 электросопротивления, подключенных к входу и выходу индуктора соответственно, запоминающего блока 5, подключенного к датчику 3 электросопротивления, блока 6 сравне- ния, гидропривода 7 со схемой управления .

Устройство включается после прогрева индуктора и отбраковки балластных деталей.

При нагреве движущихся через индуктор 1 деталей сигнал от датчика

3,пропорциональный вносимому электросопротивлению детали 2, имеющей исходную структуру, запоминается в запоминающем блоке 5 и сравнивается с сигналом от датчика 4, пропорциональный вносимому электросопротивле- 1ШЮ этой же детали 2 через интервал времени, за который деталь 2 нагревается при прохождении через индуктор 1 .

Оба сигнала сравьтваются в блоке 6 сравнения. При появлении сигнала разбаланса с блока сравнения сигнал на схему управления гидроприводом не поступает до тех пор, пока деталь 2 не прогреется до структурного состояния, при котором разбаланс в блоке сравнения не станет равз-1ым нулю.

Разбаланс возможен в двух случаях. При недогреве детали 2 уменьшается ее электросопротивле ше,, соответственно уменьшается сигнал от датчика

4,что ведет к появленио сигнала раз- б;1лапса в блоке сравнения 6. При увеличении дисперсности детали увеличивается сигнал от датчика 3 электросопротивления, что также ведет к по- я)зле1-шю сигнала разбаланса.

Блок 6 сравнения отстраивается первоначально для данного типа индук тора 1, при заданной наперед подводи мой мощности и темпе выдачи деталей из индуктора по эталонной детали.

2359492

имеющей наименее дисперсн .то структуру.

В дальнейшем блок 6 сравнения управляет гидроприводом 7 через его 5 схему управления автоматически. Причем темп выдачи деталей 2 из индуктора 1 увеличивается по мере прогрева узлов и теплоизоляции индуктора 1. Этот рост темпа прекращается при дос- 10 тижении установившегося режима нагрева.

Введение датчика электросопротивления., устанавливаемого на выходе индуктора, позволяет оценивать сос- ts тояние структуры каждой детали по

электросопротивлению и управлять временем нагрева детали на выходе индуктора с целью обеспечения заданного структурного состояния детали непо- 20 средственно перед закалкой.

При недостаточной степени нагрева детали изменяется ее структурное состояние и соответственно электросопротивление по сравнению с заданным, 25 что приводит к разбалансу в блоке сравнения. Последний задерживает подачу колец гидроприводом на время, достаточное для прогрева детали до заданного структурного состояния. 30 При повьштении степени нагрева сигнал . разбаланса блока сравнения так управляет гидроприводом, что время нахождения детали на выходе индуктора минимально ,

Введение в блок управления запоминающего блока, подключенного к датчику электросопротивления, устанавливаемого на входе индуктора, позволяет сравншзать электросопротивления 40 каждой детали через интервал времени, за который деталь проходит весь индуктор. Кроме того, сигнал от датчика, установленного на входе индуктора, соответствует исходному структур- ному состоянию, а сигнал от датчика, установленного на выходе, соответствует конечному структурному состоянию этой же детали.

Сравнение этих сигналов позволя- 50 ет скорректировать заданное по эталонной структуре на конец нагрева электросопротивление каждой детали в зависимости от исходной структуры, причем эталонная исходная структура 55 выбирается наименее дисперсной.

При увеличении дисперсности исходной структуры заданное на конец электросопротивление увеличивается. В

35

312359494

итоге сигнал разбаланса так управля- Устройство обеспечивает стабиль- ет гидроприводом, что каждая деталь нее качество закалки каждой детали, находится и нагревается на выходе ин- а его использование улучшит качество дуктора до тех пор, пока сигнал раз- термообработки и уменьшит расход элек- баланса не уменьшится до нуля. 5 троэнергии.

«

Нолрабление движения de/Tjff eu

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления индукционным нагревом | 1981 |

|

SU988885A1 |

| Устройство для автоматического регулирования температуры заготовки при непрерывно-последовательном индукционном нагреве | 1981 |

|

SU1023672A1 |

| Устройство для автоматического регулирования процесса непрерывно-последовательного индукционного нагрева ферромагнитных сталей при отпуске | 1983 |

|

SU1136329A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ НА РАЗРЫВ | 1989 |

|

RU2029276C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ | 1973 |

|

SU386995A1 |

| Устройство аварийной сигнализации запыленности воздуха на входе в двигатель внутреннего сгорания | 1976 |

|

SU655936A1 |

| СПОСОБ ДИАГНОСТИКИ ИНДУКЦИОННОЙ ПАЙКИ | 1998 |

|

RU2132262C1 |

| Способ контроля прочности соединений и устройство для его осуществления | 1986 |

|

SU1388253A1 |

| Линия горячей деформации | 1988 |

|

SU1588478A1 |

| Устройство для регулирования температуры | 1981 |

|

SU980076A1 |

C6(5i X CvVyoQ X Cooo(XxX O x XXXXXx:

7//.

У// ///У//.

У//..

p9vvvQp :

yX///Y

У/.

уул ./..

222

:

У/.

У//.

..

222

ШШШШШ1ЙИШ0ШШИШИ00Е1Й

Редактор И.Дербак

Составитель Ю.Рыбьев Техред В.Кадар

Заказ 063/25 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

..Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор В.Бутяга

| Авторское свидетельство СССР № 761589, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического управления индукционным нагревом | 1981 |

|

SU988885A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-26—Подача