1

Изобретение относится к электро термии и может быть использовано для автоматического управления индукционным нагревом.,

Известно устройство для регулирования процесса нагрева, где для получения стабильных результатов термической обработки за счет окончания нагрева по достижении заданного сопротивления сплава в схеме управления установлено специальное тепловое реле С1

Однако при значительных отк)1оиениях в исходной структуре сплава электросопротивление сплава, нагретого до заданного оптимального структурного состояния, имеет некоторый разброс, не улавливающий тепловым реле. При отклонении структуры сплава от исходной в сторону увеличения дисперсности сопротивление уменьшается, а при уменьшении дисперсности электросопротивление увеличивается.

Наиболее близким к изобретению является устройство, где, с целью исключения перенастроек закалочного контура,.для обеспечения заданной температуры закалки как при колебаниях напряжения, так и при замене его элементов, цепь обратной связи подключают к закалочному индуктору, вследствие чего стабилизируемым параметрсж служит напряжение или ток

индуктора рТ

Недостатком этого устройства является то, что регулирование нагрева с его помощью не- структурочувствительно.. .

С индуктора снимается среднее значение напряжения, которое лишь интегрально отражает сопротивление деталей. Поскольку детали в индукторе находят ся в разных структурных состояниях: от исходного (например,зернистого перлита) до нагретого (аустенитного),

поддержание на выходе заданной структуры сплава невозможно.

Предполагается обеспечение заданной температуры закалки, однако в действительности обеспечивает лишь поддержание на индукторе неизменной мощности, хотя температура также не является структурочувствительным параметром, так как не учитывает отклонений в исходной структуре сплава.

Оющим недостатком обоих устройств ;1вляется то, что они не обеспечивают в конце нагрева Заданного стуктурного состояния сплава.

Цель изобретения - повышение качества нагрева за счет учета отклонений в исходной структуре сплава.

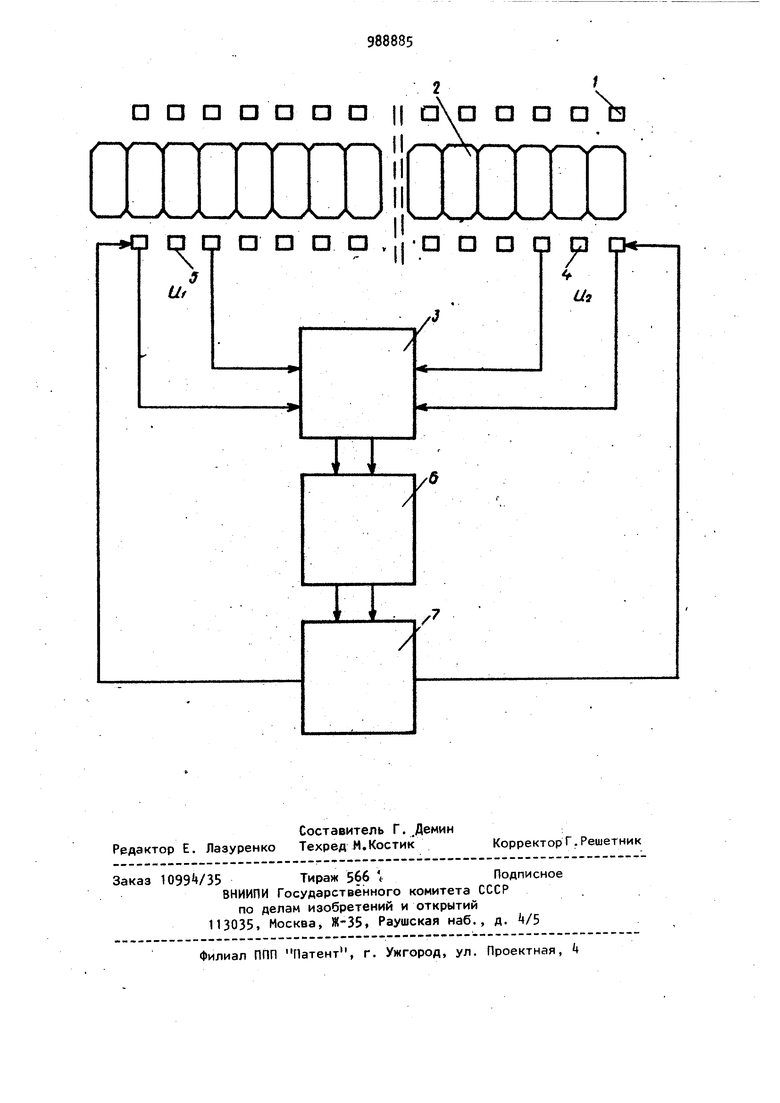

Поставленная цель достигается тем, что в устройстве,включающем индуктор, блок сравнения и регулятор мощности, один из входов блока сравнения подсоединен к выходным виткам индуктора, а другой его вход подсоединен к входным виткам индуктора.

При таком подключении на один вход блока сравнения поступает сигнал (напряжений) с выходных витков индуктора, пропорциональный электросопротив лению деталей в зоне, где детали находятся в нагретом, аустенитном состоянии, а на другой вход блока сравнения подается сигнал с входных витков индуктора, где детали имеют исходную структуру. Этим обеспечивается коррекция задайного на конец нагрева 35 мер электросопротивления- деталей в завис мости от изменений исходной структуры. При повышении дисперсности, например карбидов, в исходной структуре заданное на конец нагрева электросопротивление уменьшается, а при уменьшении дисперсности это электросопротивление увеличивается. В итоге скорректированный сигнал разбаланса так управляет мощностью индуктора, что на выходе последнего поддерживается заданное с учетом изменений исходной структуры электросопротивление и, следовательно, оптимальная структура сплава. На чертеже изображено устройство для автоматического управления индукционным нагревом. Устройство состоит из индуктора 1 через который проходят кольца 2, бло ка 3 сравнения, подключенного к выходным виткам k и входным виткам 5i

регулятора 6 мощностью и источника 7 электропитания.

Устройство работает следующим образом.

При нагреве движущихся через индуктор 1 колец 2 напряжение на выходных витках Ц пропорционально вносимому в индуктор сопротивлению нагретых колец, а напряжение на входных витках 5 пропорционально .вносимому в индуктор сопротивлению колец, имеющих исходнуй структуру.

Оба напряжения на выходных витках и входных витках 5 подаются на блок 3 сравнения, который выдает разностны сигнал разбаланса.

Затем сигнал разбаланса поступает на регулятор 6 мощности, который регулирует подаваемую на индуктор 1 мощность от источника 7 питания, например высококачественного преобразования ,

В установившемся (выбранном заранее) режиме нагрева сигнал разбаланса с блока 3 сравнения равен нулю. ., Разбаланс возможен в двух случаях. Во-первых при изменении степени нагрева изменяется электросопротивление и соответственно ему напряжение на выходных витках 4 индуктора 1, что ведет к появлению сигнала разбаланса блоке 3 сравнения, во-вторых, при изменении исходной структуры, наприувеличении ее дисперсности следовательно, напряжение на входных витках 5 уменьшается. Это также приводит к появлению в частности к увеличению, сигнала разбаланса. В общих случаях появление сигнала разбаланса приводит к изменению мощности, подводимой к индуктору 1 от источника 7 питания через регулятор 6 мощности. Это в свою очередь изменяет нагрев деталей таким образом, чтобы сигнал разбаланса уменьшился до нуля. Устройство обеспечивает стабильный нагрев деталей до заданного стуктурного состояния сплава даже при зна-. чительных отклонениях в его исходной структуре. Использование изобретения повышает производительность труда за счет уменьшения разноразмерности колец, вызываемой при обычной закалке нестабильностью увеличения объема стали.

Экономический эффект от изменения устройства только в автоматической линии ГПЗ-9 составляет 32 тыс.руб.

Фо|5мула изобретения . Устройство для автоматического управленмя индукционным нагревом, включающее индуктор, блок сравнения и регулятор мощности, отличаюце-1ф я тем, что, с целью повышения качества нагрева путем измерения структурночувствительных параметров деталей, один из входов блока сравнения подсоединен к выходным виткам индуктора, а другой его вход подсоединен входным виткам индуктора.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР «f 386995, кл, С 21 D 1/00, 1970.

2.Авт- -сское свидетельство ССССР If , «я. 11 h 19/5, 196Ь. а п п D р а а II 2 а а а Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования качества термообработки при индукционном нагреве | 1984 |

|

SU1235949A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ | 1973 |

|

SU386995A1 |

| Установка для производства высокопрочной проволоки | 1987 |

|

SU1447465A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ЗАКАЛКИ ТРУБ | 1990 |

|

SU1757234A1 |

| Ванна для закалки листового стекла | 1988 |

|

SU1813749A1 |

| АППАРАТ ДЛЯ КОНТАКТНОГО НАГРЕВА | 1972 |

|

SU433978A1 |

| Способ управления закалкой деталей | 1986 |

|

SU1325096A1 |

| ИМПУЛЬСНАЯ СХЕМА ПРЕИМУЩЕСТВЕННО ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ШТАНГ БУРОВОГО ИНСТРУМЕНТА | 1992 |

|

RU2063104C1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ПРОСТАЯ И МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПАЙКИ | 2011 |

|

RU2570861C2 |

Авторы

Даты

1983-01-15—Публикация

1981-04-03—Подача