1

Изобретение относится к агломерации, а именно к механическому оборудованию агломерацио-лн.ых фабрик .

Цель изобретения - повьтгение качества агломерата путем снижения верхнего предела крупности шихты.

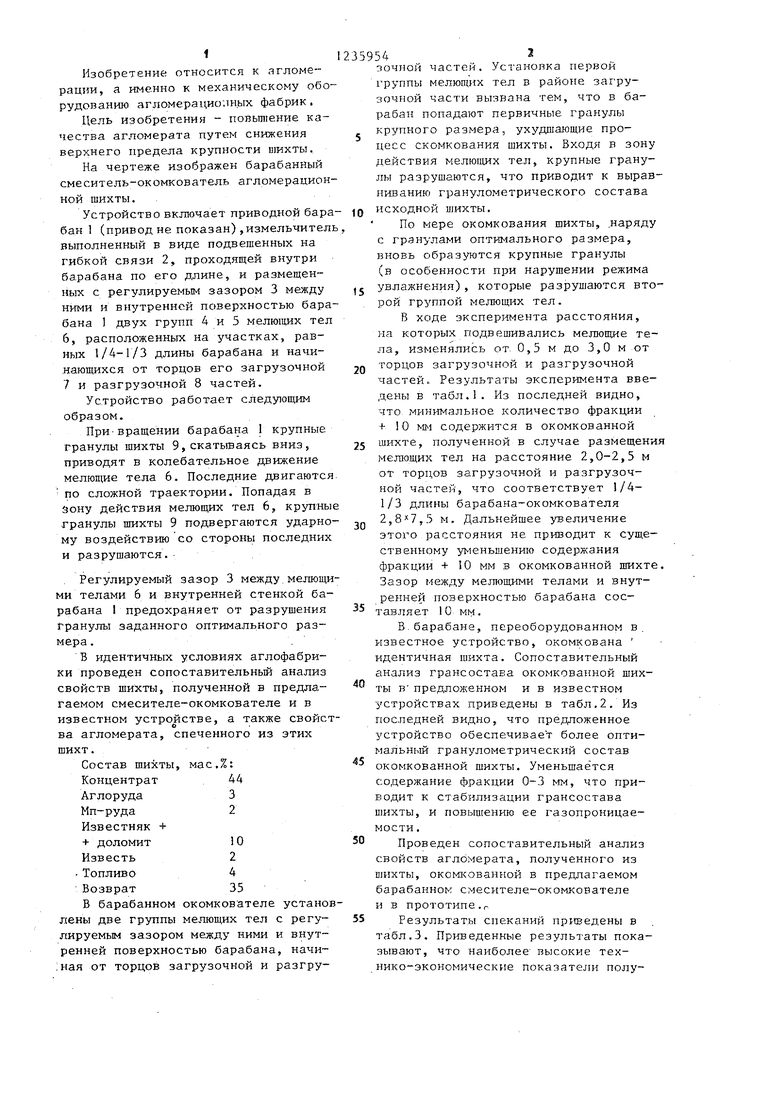

На чертеже изображен барабанный смеситель-окомкователь агломерационной шихты.

Устройство включает приводной барабан 1 (привод не показан),измельчител выполненный в виде подвешенных на гибкой связи 2, проходящей внутри барабана по его длине, и размещенных с регулируемым зазором 3 между ними и внутренней поверхностью барабана 1 двух групп 4 и 5 мелющих тел 6, расположенных на участках, равных 1/4-Г/3 длины барабана и начинающихся от торцов его загрузочной 7 и разгрузочной 8 частей.

Устройство работает следующим образом.

При-вращении барабана 1 крупные гранулы шихты 9,скатываясь вниз, приводят в колебательное движение мелющие тела 6. Последние двигаются по сложной траектории. Попадая в иону действия мелющих тел 6, крупны гранулы шихты 9 подвергаются ударному воздействию со стороны последних и разрушаются.

. Регулируемый зазор 3 между,мелющими телами 6 и внутренней стенкой барабана I предохраняет от разрушения гранулы заданного оптимального размера..

Б идентичных условиях аглофабри- ки проведен сопоставительньй анализ свойств шихты, полученной в предлагаемом смесителе-окомкователе и в известном устройстве, а также свойства агломерата, спеченного из этих шихт.

Состав шихты, мас.%:

Концентрат . 44

Аглоруда3

Мп-руда2

Известняк +

+ доломит 10

Известь2

Топливо4

Возврат35

В барабанном окомкователе установ хсены две группы мелющих тел с регулируемым зазором между ними и внутренней поверхностью барабана, начи- :ная от торцов загрузочной и разгру359542

зочиой частей. Установка первой группы мелющих тел в районе загрузочной части вызвана тем, что в барабан попадают первичные гранулы крупного размера, ухудшающие процесс скомкования шихты. Входя в зону действия мелюшлх тел, крупные гранулы разрушаются, что приводит к выравниванию гранулометрического состава jQ исходной шихты.

По мере окомкования шихты, наряду с гранулами оптимального размера, вновь образуются крупные гранулы (в особенности при нарушении режима (J увлажнения), которые разрушаются второй группой мелющих тел.

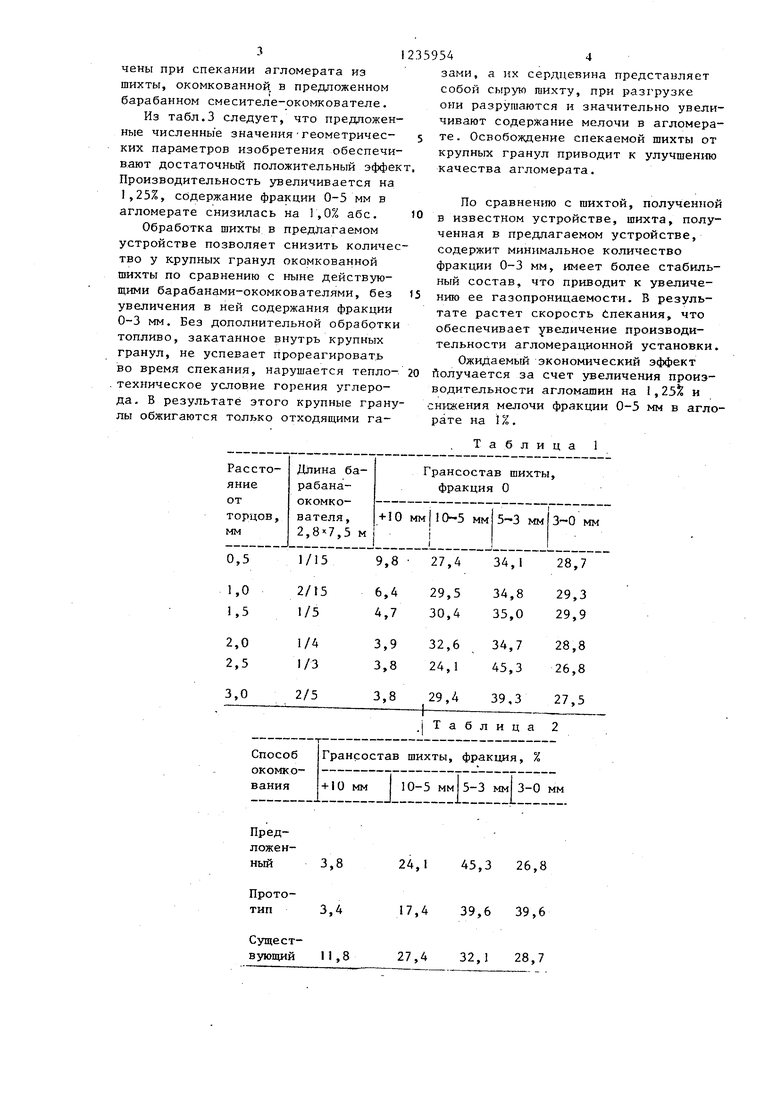

В ходе эксперимента расстояния, на которых подвешивались мелющие тела, изменялись от. 0,5 м до 3,0 м от 2Q торцов загрузочной и разгрузочной частей,, Результаты эксперимента введены в табл.1. Из последней видно, что минимальное количество фракции + 10 мм содержится в окомкованной 25 шихте, полученной в случае размещения мелющих тел на расстояние 2,0-2,5 м от торцов загрузочной и разгрузочной частей, что соответствует 1/4- 1/3 длины барабана-окомкователя 2, м. Дальнейшее увеличение этого расстояния не приводит к существенному уменьшению содержания фракции + 10 мм в окомкованной шихте. Зазор между мелюш 1ми телами и внутренней поверхностью барабана сос- тавляет 10 мм.

В.барабане, переоборудованном в, известное устройство, окомкована идентичная шихта. Сопоставительный анализ грансостава окомкованной шихты В предложенном и в известном устройствах приведены в табл.2. Из последней видно, что предложенное устройство обеспечивает более оптимальный гранулометрический состав окомкованной шихты. Уменьшаемся с одержание фракции 0-3 мм, что приводит к стабилизации грансостава шихты, и повышению ее газопроницаемости.

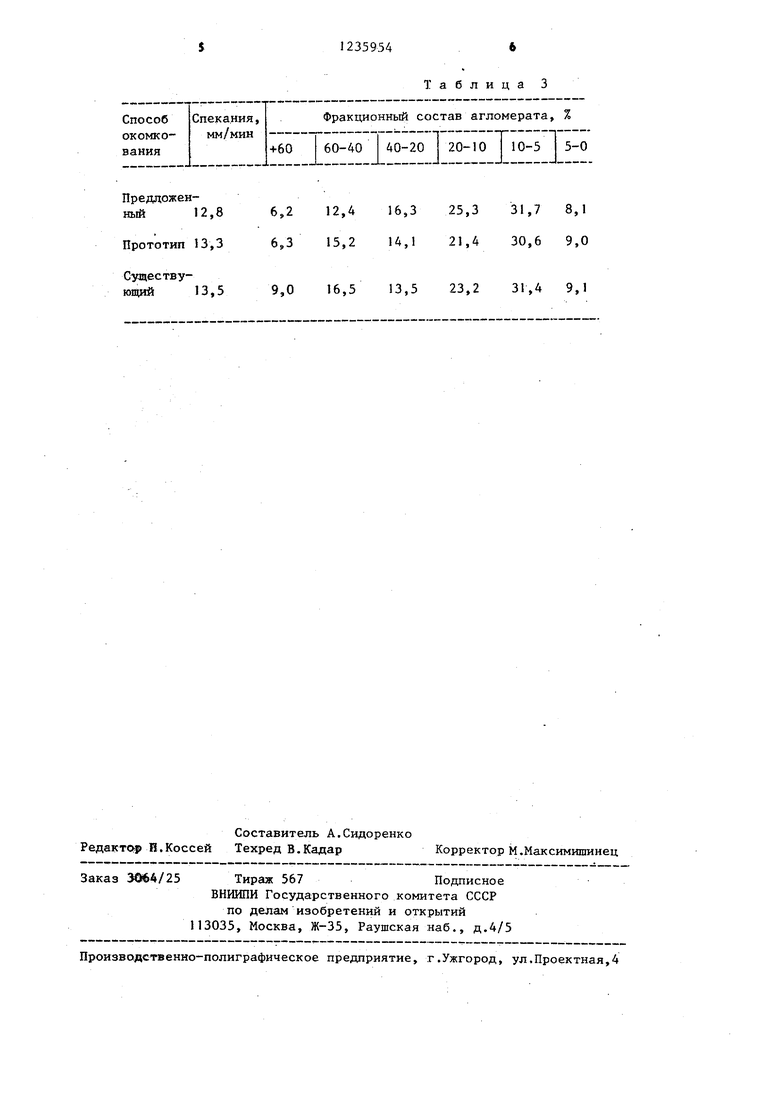

0 Проведен сопоставительный анализ свойств агломерата, полученного из шихты, окомкованной в предлагаемом барабанном смесителе.--окомкователе и в прототипе.г

5 Результаты спеканий приведены в табл.3. Приведенные результаты показывают, что наиболее высокие технико-экономические показатели полу30

40

5

чены при спекании агломерата из шихты, окомкованной, в предложенном барабанном смесителе-окомкователе.

Из табл.3 следует, что предложенные численные значениятеометричес- ких параметров изобретения обеспечивают достаточный положительный эффект Производительность увеличивается на 1,25%, содержание фракции 0-5 мм в агломерате снизилась на 1,0% абс,

Обработка шихты в предлагаемом устройстве позволяет снизить количество у крупных гранул окомкованной шихты по сравнению с ныне действующими барабанами-окомкователями, без увеличения в ней содержания фракции 0-3 мм. Без дополнительной обработки топливо, закатанное внутрь крупных гранул, не успевает прореагировать во время спекания, нарушается тепло- .техническое условие горения углерода. В результате этого крупные гранулы обжигаются только отходящими газами, а их сердцевина представляет собой сырую гаихту, при разгрузке они разрушаются и значительно увеличивают содержание мелочи в агломерате. Освобождение спекаемой шихты от крупных гранул приводит к улучшению качества агломерата.

По сравнению с шихтой, полученной в известном устройстве, шихта, полученная в предлагаемом устройстве, содержит минимальное количество фракции 0-3 мм, имеет более стабильный состав, что приводит к увеличению ее газопроницаемости. В результате растет скорость Спекания, что обеспечивает увеличение производительности агломерационной установки

Ожидаемый экономический эффект получается за счет увеличения производительности агломашин на 1,25л, и снижения мелочи фракции 0-5 мм в агло рате на 1 %.

Таблица 1

Преддожен- ный 12,8

Прототип 13,3 Существующий

13,5

6.212,4 16,3 25,3 31,7 8,1

6.315,2 14,1 21,4 30,6 9,0

9,0 16,5 13,5 23,2 31,4 9,1

Составитель А.Сидоренко Редактсф И.Коссей Техред В.КадарКорректор М.Максимишинец

3064/25

Тираж 567Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к агломерации | 1990 |

|

SU1779268A3 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ укладки шихты на агломерационную машину | 1988 |

|

SU1657536A1 |

| Способ окомкования агломерационнойшиХТы | 1977 |

|

SU842109A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| Способ подготовки агломерационной шихты | 1982 |

|

SU1067064A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| СМЕСИТЕЛЬ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 0 |

|

SU382685A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-25—Подача