Uexodffpft u/uxtrta bafpt/змл шижт f oMfi9ot( frrtf/r t/So Омом нова u/uxma Изобретение относится к подготов ке сырья для черной металлургии, в частности к процессу агломерации. Известен способ подготовки агломзрационной шихты, вк:ючающий смеши вание окомкование и накатывание на гранулы пшхты части твердого топлив в котором 30% общего расхода подают в шихту, а остальные 70% топлива по дают в барабан-окомкователь на пред варительно окомкованную шихту Cl. Это решение интенсифицирует процесс спекания агломерата за счет уменьшения степени закатывания топлива внутрь гранул, но не учитывает разность в скорости сгорания частиц разной крупности. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ под готовки агломерационной шихты, вклю чакнций предварительное разделение топлива на классы + 1 и - 1 мм и по . дачу крупной части топлива в бараба окомкователь С23. Известный способ содействует выравниванию скорости сгорания частиц топлива разной крупности, но не исчерпывает всех резервов, т.е. распределение топлива внутри rpaHyjaj далеко от оптимально, в результате зона горения топлива в слое растянута и, как следствие, показатели спекания хуже возможных. Непременным условием получения высоких технико-экономических показателей работы агломерационной установки является наличие высоких скоростей горения топлива с концентрацией тепла в узкой по высоте зоне спекания. Скорость сгорания агломерационного топлива прежде всего зависит от диффузии кислорода к поверхности частиц. В производственных условиях большая часть топлива находится внутри гранул шихты и сгорает в условиях затрудненной диффузии кислоро да и его поверхности. Для достижения заысоких скоростей горения топлива применяются известные способы подготовки шихты, включа ющие раздельный ввод топлива. Однако эти способы не обеспечивают высокой концентрации тепла в узкой по высоте зоне спекания, так как агломерационное топливо представлено зернами разной крупности (0-3 мм .а время сгорания частиц, находящихся в равных условиях диффузии кислорода к поверхности частиц, разное Одним из возможным путей снижения высоты зоны горения топлива в слое является сближение времени сгорания мелких и крупных частиц топлива к средней величине. Этого можно добиться путем перераспределения топлива внутри гранул1л шихты от центра к периферии, соответственно изменяя крупность топлива от О до +3 мм. Таким образом, задача состоит в том, что мелкие частицы топлива следует закатить в глубь гранулы и таким образом уменьшить до минимума диффузию кислорода к поверхности частицы, среднюю накатать на поверхность, а крупную - оставить в свободном для доступа кислорода состоянии. Целью изобретения является повышение качества агломерата и интенсификация процесса спекания за счет оптимального распределения топлива в окомкованных гранулах и в слое шихты. Поставленная цель достигается тем, что согласно способу подготовки агломерационной шихты, включающему разделение топлива на фракции и подачу крупной части топлива в барабан-окомковатеЛь на окомкованную шихту, топливо равномерно распределяют по крупности по длине окомкователя, начиная с мелких частиц в начале окомкователя и заканчивая крупными в конце. Принципиальное отличие данного способа от известных заключается в том, что топливо разделяют на несколько классов (больше двух) крупности и вводят их поочередно начиная с наименьшего (кл. - 0,5 мм) в начало окомкования, последовательно переменяясь к концу окомкования. При этом непрерывно увеличивают крупность топлива и в конце окомкования (в конце зоны формирования гранул) вводят самые крупные частицы (+3,0 мм) Длина этой зоны, как правило, равна 2/3 длины барабана. Такой ввод топлива позволит получить гранулы с оптимальным распределением топлива, внутри гранулы сосредоточатся мелкие частицы; к периферии гранулы крупность частиц топлива непрерывно будет увеличиваться; самые крупные частицы останутся в свободном для доступа кислорода состоянии. Таким образом, получаем идеальное распределение топлива в гранулах шихты. Время сгорания частиц различной крупности выравнивается за счет затрудненной диффузии кислорода к мелкой частице, которая находится в центре гранулы и свободного доступа кислорода к крупной частице. Для промежуточных фракций доступ кислорода к поверхности частиц топлива улучшается с ростом крупности. Выравнивание времени сгорания частиц топлива различной крупности позволит сконцентрировать тепло в узкой по высоте зоне спекания, что обеспечит интенсивное плавление имхты и повысит эффективность процесса спекания.

Способ реализуется с помощью установки, приведенной на чертеже.

Агломерационное топливо подают в барабан-окомкователь 1 конвейером 2. Поток топлива продувается струей воздуха, исходящей из сопел 3, размещенных на коллекторе 4. Направление струи перпендикулярно направлению потока топлива и составляет с горизонтом некоторый угол.

Ширина струи воздуха должна быть равна ширине ленты конвейера. Расход и напор воздуха определяются экспериментальным путем и они зависят от длины барабана-окомкователя и производительности конвейера 2, Поток воздуха, воздействуя на топливо, уносит мелкие (легкие) частицы в начало пути окомкования, а крупные (тяжелые) частицы падают тут же. Частицы промежуточных фракций распределяются по длине барабана соответственно своей крупности, т.е. идет процесс разделения материалов по крупности, основанный на разнице физических и аэродинамических свойств отдельных зерен топ/мва. Кроме воздуха в качестве разделяющей среды могут быть использованы горячие дымовые газы.

П р и м е р. Предложенный способ опробован в лабораторных условиях. Исходная шихта окомковывалась на лабораторной установке, принципиаль ная схема которой приведена на чертеже. В качестве воздухопитакяцего устройства применялся пылесос.

Расход воздуха и его напор подобрали таким образом, при котором мелкие частицы (-0,5 мм) топлива выносились к загрузочному торцу барабана, а промежуточные фракции распределялись по длине барабана в зависимости от крупности. Частицы топлива крупностью большэ 3 мм падали на расстоянии равном 1/3 длины ба;рабана со стороны разгрузки пихты.

Окомковывая шихту, топливо вводили по предложенной схеме.

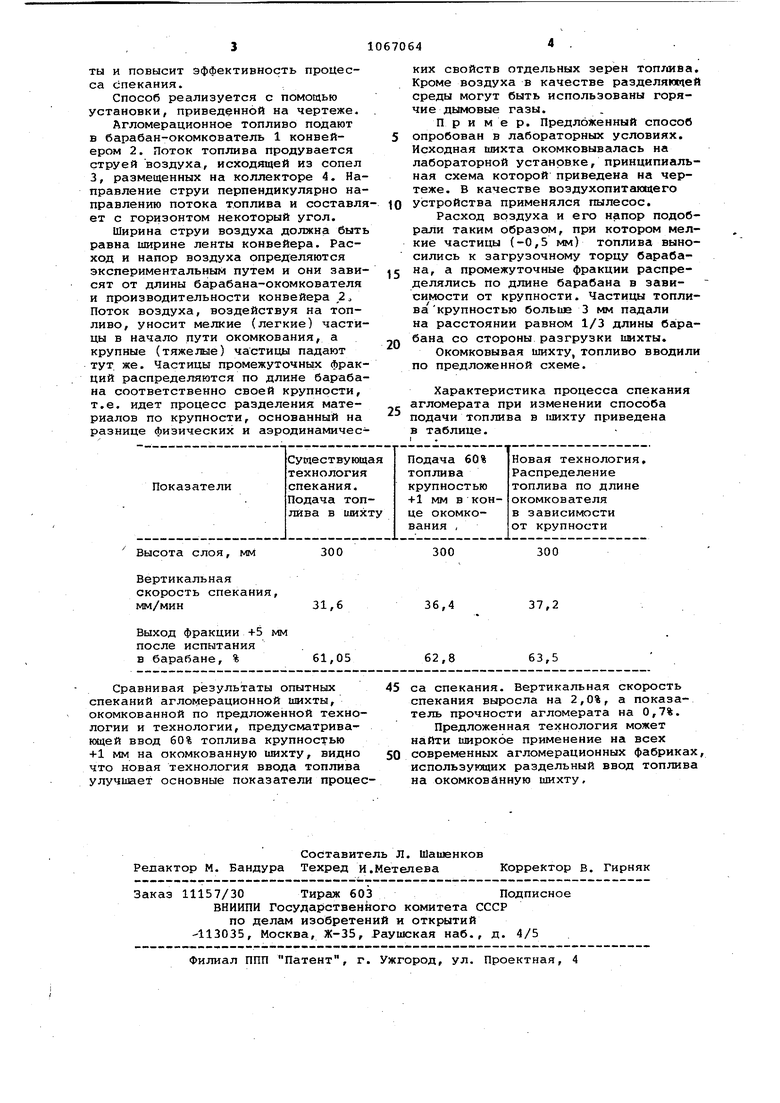

Характеристика процесса спекания агломерата при изменении способа подачи топлива в чмхту приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1014942A1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ подготовки агломерационнойшиХТы | 1979 |

|

SU850709A1 |

| Способ подготовки агломерационной шихты к спеканию | 1977 |

|

SU722968A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| Способ подготовки шихты к доменной плавке | 1980 |

|

SU954459A1 |

| Способ подготовки агломерационной шихты | 1979 |

|

SU861403A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ, включающий смеикние компонентов, загрузку в окомкователь и окомкование с разделением топлива на фракции и распределением его по длине барабана, отличающийс я тем, что, с целью повьшюния качества агломерата и интенсификации процесса спекания, топливо равномерно распределяют по крупности по длине окомкователя, начиная с мелких частиц в начале окомкования и заканчивая крупными в конце.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU410090A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подготовки агломерационнойшиХТы | 1979 |

|

SU850709A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-15—Публикация

1982-03-29—Подача