Для резки стеклянных трубок на куски заранее опреде.-ieHHoi длины известны устройства, в которых сначала производят iiarpen места отрезки до его размягчения, а затем растягивают трубки до утонеиия и заиайки этого места. Недостатком этих устройслв является осуществление резки в несколько рабочих онераций. Потери стекла при таком выполнении резки трубок сравнительно высоки, а производительность невелика. Кроме того, эти устройства не могут осуществлять резку трубки сразу же по выходу их из трубоформовочной глИ1ИНЫ.

Предлагаемое устройство устраняет эти недостатки.

Оно выполнено в виде движун1,ейся возвратно-ностунательно I направлении оси трубки каретки, на которой предусмотрены зажимное приспособление для вытягивания трубки и горелка для нагревания ее в заданном месте.

Зажимы, расположенные впереди горелки но направлению Д 5Ижения трубки, могут перемещаться с большей скоростью, чем скорость поступающей от трубофор-мовочной мащины трубки с тем, чтобы растягивать трубку в нагретом месте.

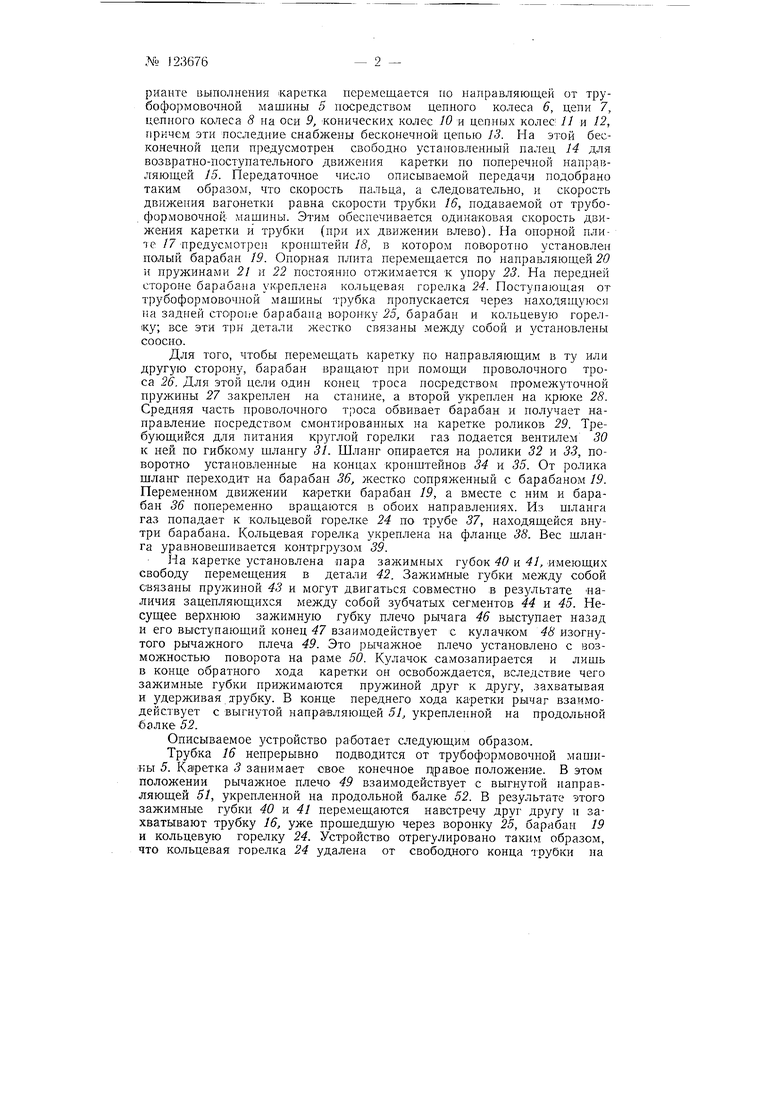

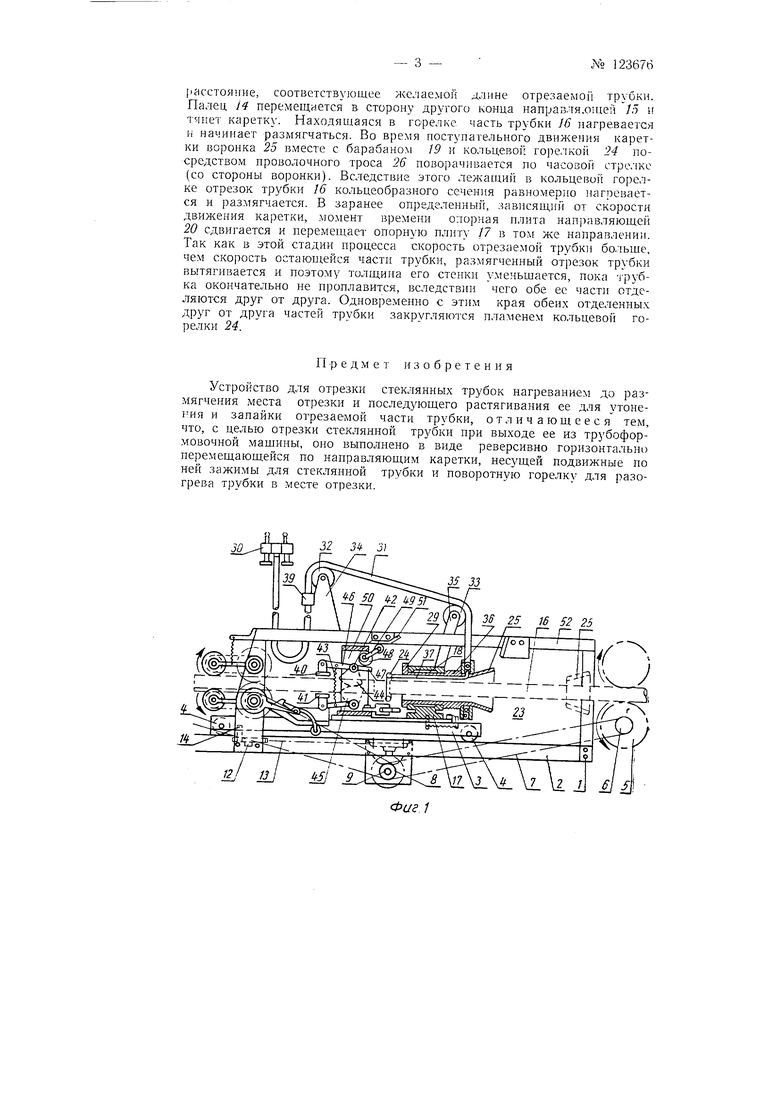

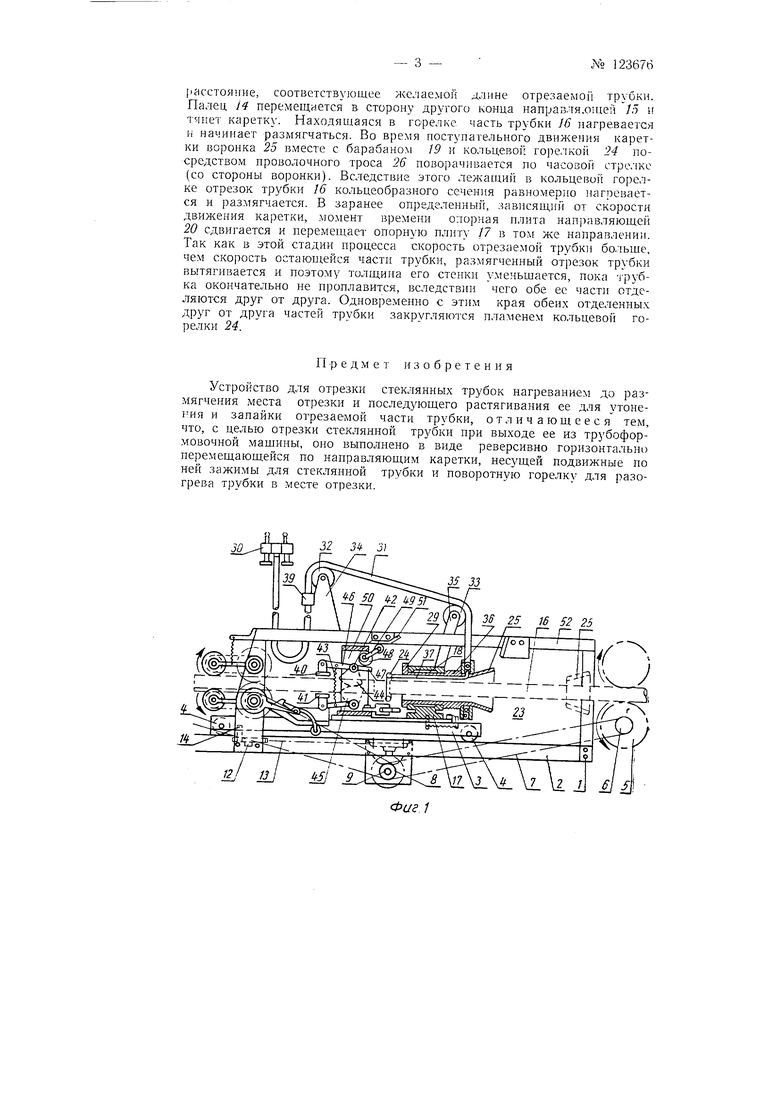

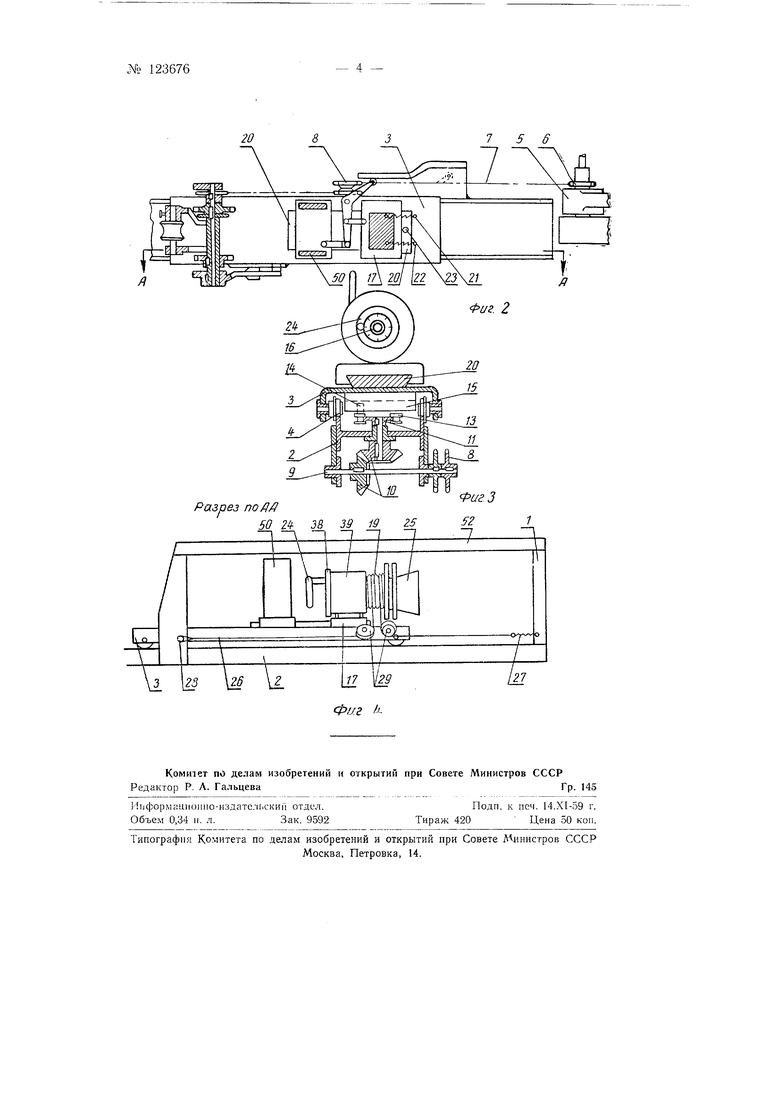

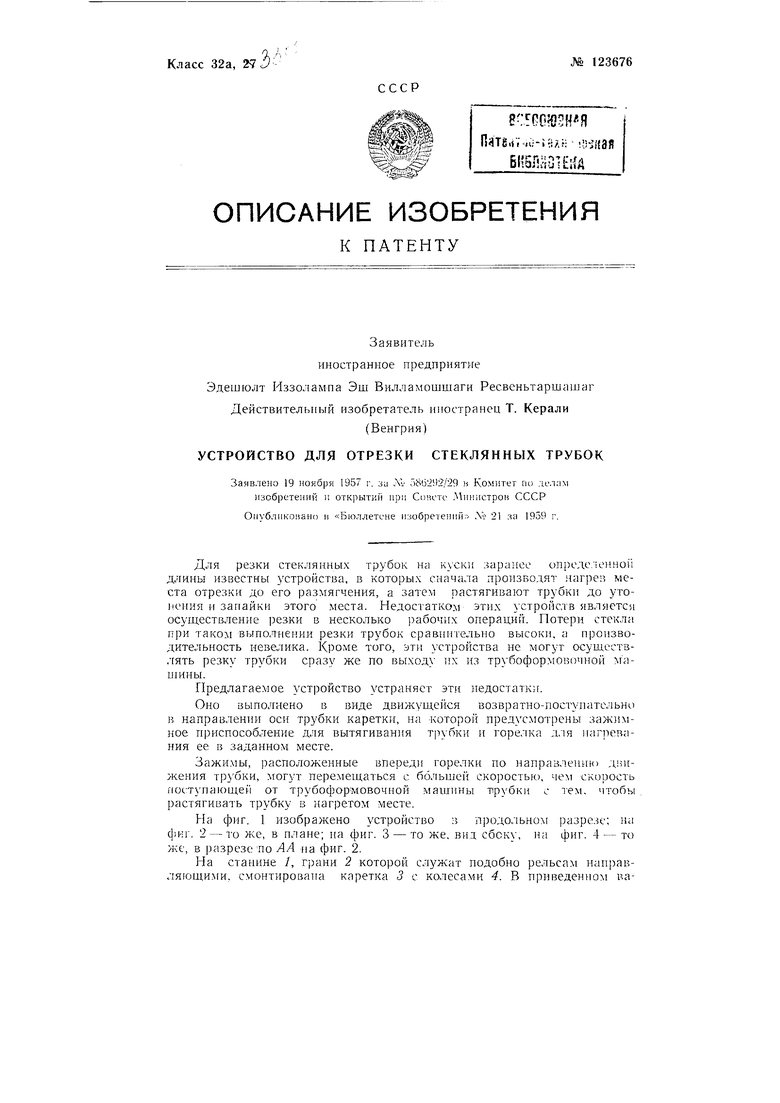

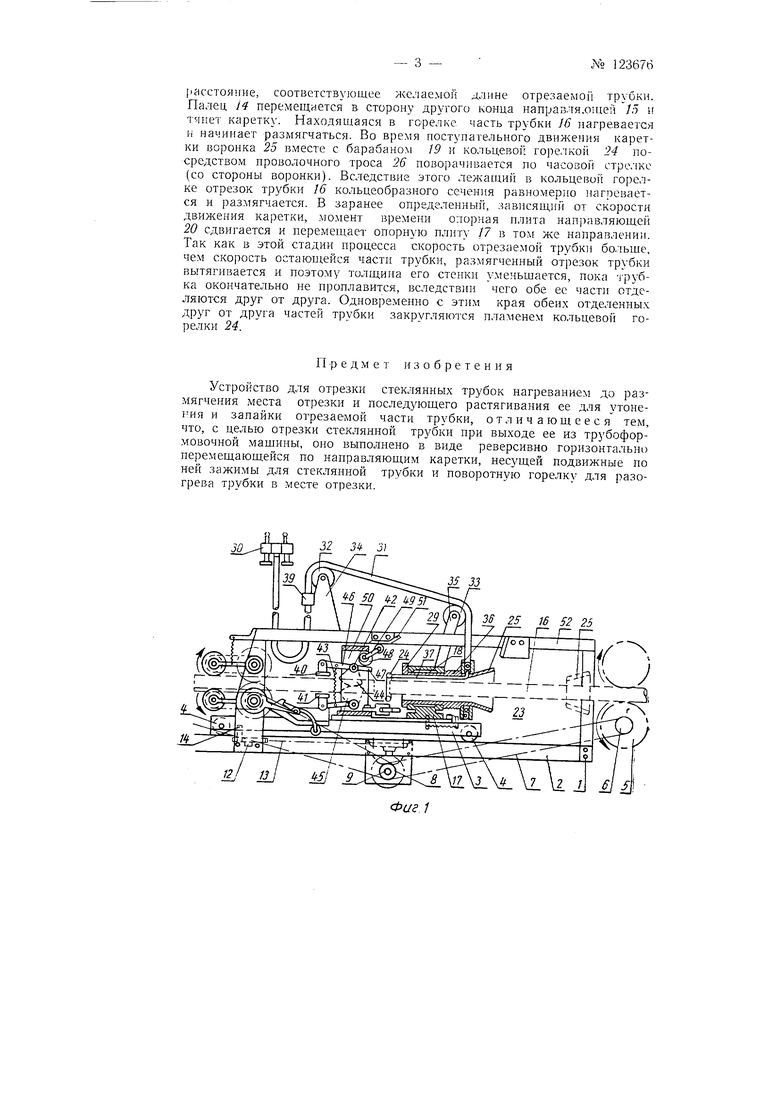

Ыа фнг. 1 изображено устройство ;5 продольном разрезе; на фиг. 2 - то же, в плане; на фиг. 3 - то же, вид сбоку, на фиг. 4 - то же, в разрезеНО АА на фиг. 2.

На станине 1, грани 2 которой служат подобно рельсам направляющими, смонтирована каретка 3 с колесами 4. В приведенном валь 123676

рианте выполнения каретка перемещается по направляющей от трубоформовочной машины 5 посредством ценного колеса 6, цепи 7, цепного колеса 8 на оси 9, конических колес 10 и цепных колес 1 и 12, причем эти последние снабжены бесконечной цепью 13. На этой бесконечной цепи предусмотрен свободно устаповленпый палец 14 для возвратно-поступательного движения каретки по поперечной направляющей 15. Передаточное число описываемой передачи подобрано таким образом, что скорость пальца, а следовательно, и скорость движения вагонетки равна скорости трубки 16, подаваемой от трубоформовочной машины. Этим обеспечивается одинаковая скорость движения каретки и трубки (при пх движении влево). На опорной плите /7 предусмотрен кронштейн /S, в котором поворотно установлен полый барабан 19. Опорная плита переменлается по направляющей 20 и пружинами 21 и 22 постоянно отжимается к упору 23. На передней стороне барабана укреплена кольцевая горелка 24. Поступающая от трубоформовоч)юй мащины трубка пропускается через находяигуюся иа задней стороне барабана воронку 25, барабан и кольцевую горелку; все эти три детали жестко связаны между собой и установлены соосно.

Для того, чтобы перемещать каретку по направляющим в ту или другую сторону, барабан вращают при помощи проволочного троса 26. Для этой цели один конец троса посредством промежуточной пружины 27 закреплеп на стапине, а второй укреплен на крюке 28. Средняя часть проволочного троса обвивает барабан и получает направление посредством смонтированных на каретке роликов 29. Требующийся для питания круглой горелки газ подается вентилем 30 к ней по гибкому щлангу 31. Шланг опирается на ролики 32 и 33, поворотно установленные на концах кронщтейнов 34 и 35. От ролика щланг переходит на барабан 36, жестко сопряженный с барабаном 19. Переменном движении каретки барабан 19, а вместе с ним и барабан 36 попеременно вращаются в обоих направлениях. Из шланга газ попадает к кольцевой горелке 24 по трубе 37, находящейся внутри барабана. Кольцевая горелка укреплена на фланце 38. Вес шланга уравновещивается контргрузом 39.

На каретке установлена пара зажимных губок 40 и 41, имеющих свободу перемещения в детали 42. Зажимные губки между собой связаны пружиной 43 и могут двигаться совместно в результате Наличия зацепляющихся между собой зубчатых сегментов 44 и 45. Несущее верхнюю зажимную губку плечо рычага 46 выступает назад и его выступающий конец 7 взаимодействует с кулачком с изогнутого рычажного плеча 49. Это рычажное плечо установлено с возможностью поворота на раме 50. Кулачок самозапирается и лишь в конце обратного хода каретки он освобождается, вследствие чего зажимные губки прижимаются пружиной друг к другу, захватывая и удерживая трубку. В конце переднего хода каретки рычаг взаимодействует с выгнутой направляющей 5/ укрепленной на продольной балке 52.

Описываемое устройство работает следующим образом.

Трубка 16 непрерывно подводится от трубоформовочной мащины 5. Каретка 3 занимает свое конечное цравое положение. В этом положении рычажное плечо 49 взаимодействует с выгнутой направляющей 51, укрепленной на продольной балке 52. В результате этого зажимные губки 40 и 41 перемещаются навстречу друг другу и захватывают трубку 16, уже прощедщую через воронку 25, барабан 19 и кольцевую горелку 24. Устройство отрегулировано таким образом, что кольцевая горелка 24 удалена от свободного конца трубки иа

расстояние соответствующее желаемой длине отрезаемой труоки. Палец 14 перемещается в сторону другого конца направля.ошеи /,) и тянет каретку. Находящаяся в горелке часть трубки 16 )1агре.вается и нa инaeт размягчаться. Во время поступательного движения каретки воронка 25 вместе с барабаном 19 и кольцевой горелкой 24 посредством цроволочного троса 26 поворачивается цо стрелке (со стороны воронки). Вследствие этого лежащий в кольцевой горелке отрезок трубки 16 кольцеобразного сечения равномерно нагревается и размягчайся. В заранее определенный, зависящий от скорости движения каретки, момент времени опорная плита направляющей 2( сдвигается и перемещает опорную плиту 17 в том же направлении. Так как в этой стадии процесса скорость отрезае.мой трубки больще, чем скорость остающейся части трубки, размягченный отрезок трубк и вытягивается и поэтому толщина его стенки уменьщается, пока труока окончательно не проплавится, вследствии чего обе ее части отделяются друг от друга. Одновременно с этим края обеих отделенны.х друг от друга частей трубки закругляются пламенем кольцевой горелки 24.

Предмет изобретения

Устройство для отрезки стеклянных трубок нагреванием до размягчения места отрезки и последующего растягивания ее для утонения и запайки отрезаемой части трубки, отличающееся тем, что, с целью отрезки стеклянной трубки при выходе ее из трзбоформовочной мащины, оно выполнено в виде реверсивно горизонтально перемещающейся по направляющим каретки, несущей подвижные по ней зажимы для стеклянной трубки и поворотную горелку для разогрева трубки в месте отрезки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для резки стеклянных трубок | 1958 |

|

SU123296A3 |

| Разрядная лампа | 1977 |

|

SU1033015A3 |

| Электрическая газоразрядная лампа | 1981 |

|

SU1138057A3 |

| Промышленный робот | 1979 |

|

SU908242A3 |

| Устройство для электростатического нанесения покрытия на колбы источников света | 1983 |

|

SU1128823A3 |

| Установка для изготовления стеклоизделий | 1972 |

|

SU446475A1 |

| ПОЛУАВТОМАТ ДЛЯ ФОРМОВКИ СТЕКЛЯННЫХ ФЛАКОНОВ | 2012 |

|

RU2535570C2 |

| АВТОМАТ ДЛЯ МОНТАЖА ТЕЛА НАКАЛА ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1972 |

|

SU343322A1 |

| УСТРОЙСТВО для ОТПАЙКИ СТЕКЛЯННЫХ ШТЕНГЕЛЕЙ | 1971 |

|

SU301009A1 |

| Устройство для формированияиздЕлий "МюзлЕ | 1977 |

|

SU816637A1 |

Г(

Авторы

Даты

1959-01-01—Публикация

1957-11-19—Подача