Изобретение относится к стекольному производству и предназначено для формовки флаконов из размягченной заготовки с использованием механизмов.

Известна машина для изготовления бутылок и флаконов (US 1530884, МПК C03B 23/11, 1925 г.), которая состоит из конвейера, горелки предварительного нагрева, поддерживающих роликов, направляющих рельсов, стеклянных трубок, регулировочных винтов, вращающего вала, цепной передачи. Заготовки в виде стеклянных трубок подогреваются горелкой и формуются в виде флаконов. Эта машина обладает недостаточной производительностью и малым процентом выхода годных изделий из-за отсутствия регулятора скорости привода и отсутствия смазки формирующих роликов.

Известно устройство для производства флаконов из термопластичного материала и в первую очередь из стеклянной трубки (RU 203709, МПК C03B 23/11, 1988 г.). В этом устройстве заготовку в виде стеклянной трубки разрезают с помощью пламени от газовой горелки и формируют флакон с помощью пары роликов и оправки, которые крепятся и вращаются вокруг оси на подшипниках. Предлагаемый способ и машина используют многоступенчатые операции и не обеспечивают высокой производительности широкой номенклатуры флаконов.

Известно устройство бесконтактного формования кварцевых труб (RU 1544724, МПК C03B 23/11, 1990, БИ №7), содержащее основание со скальчатыми направляющими, каретку с приводом ее перемещения и систему стабилизации положения оси заготовки и нагрузки электродвигателя, включающую в себя постоянный и переменный грузы противовеса, связанного с кареткой гибкой связью и системой блоков и силовых датчиков системы натяжения, система стабилизации снабжена дополнительным приводом и двумя реечными передачами, одна из которых размещена на основании и связана с дополнительным приводом, а вторая размещена на каретке, при этом основание и каретка выполнены с ползушками, взаимодействующими с рейками передач, и установленными на них блоками, реечные шестерни установлены попарно с дополнительными блоками гибкой связи системы натяжения, причем система натяжения и привод перемещения каретки выполнены с дополнительными силовыми датчиками, установленными соответственно в гибкой связи и на исполнительном элементе привода.

Это решение снижает себестоимость устройства за счет использования асинхронного электродвигателя с механизмами изменения подач и стабилизации положения оси заготовки. Однако оно не обеспечивает высокого выхода годных изделий из-за отсутствия смазки, формирующих роликов, и недостаточно регулируемой скорости перемещения заготовки.

Наиболее близким устройством (прототипом) по совокупности существенных признаков является «полуавтомат по способу изготовления банки стеклянной для лекарственных средств (RU 2164502, МПК C03B 23/00, опубл. 27.03.2001). Он содержит заготовки из стеклодрота, загрузочное устройство, специальное устройство продувки дротов, средство для разогрева одного конца трубки, узел горлоформования с формирующими роликами, механизмы поворота заготовки на 180° и переноса. Этот полуавтомат не обеспечивает высокого выхода годных изделий из-за отсутствия смазки формирующих роликов, необходимого тонкого регулирования температуры горелок, ролики только с треугольной выемкой снижают ассортимент и обеспечивают выход готовой продукции только со скоростью 16 циклов в минуту. Выгрузка «внавал» годных изделий также снижает выход годных флаконов.

Задачей настоящего изобретения является повышение выхода годных изделий и расширение номенклатуры флаконов.

Это достигается тем, что в полуавтомат для формовки стеклянных флаконов, содержащий основание с направляющими роликами и приводом перемещения, систему стабилизации положения заготовки, узел отрезки, блок горения и гибкую связь, введены два горлоформирующих и горелочных узла разогрева с игольчатыми смесителями, дноформирующий блок, узел смазки на формирующие ролики, а привод выполнен в виде бесступенчатого вариатора скорости перемещения заготовки, узел отрезки - горелочным, направляющие с роликами в виде ролико-грейферной системы, а гибкая связь - в виде цепной передачи. Узел смазки выполнен из двух емкостей с маслом и форсункой, управляемой клапаном от задатчика, синхронизированного с циклом работы полуавтомата. Система стабилизации выполнена в виде системы ориентации и кассетирования из двух лотков и толкателей, синхронизированных с циклом работы полуавтомата.

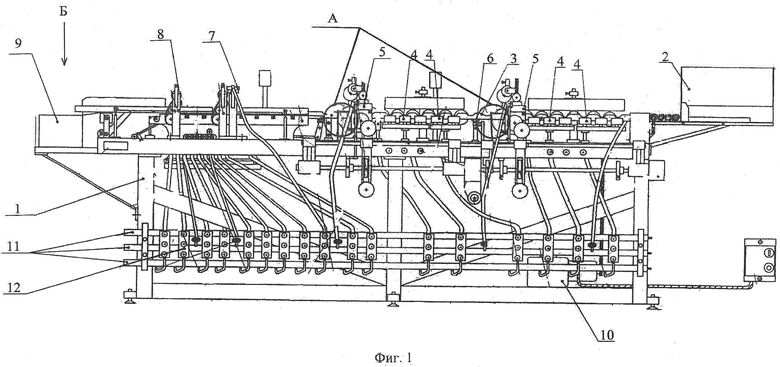

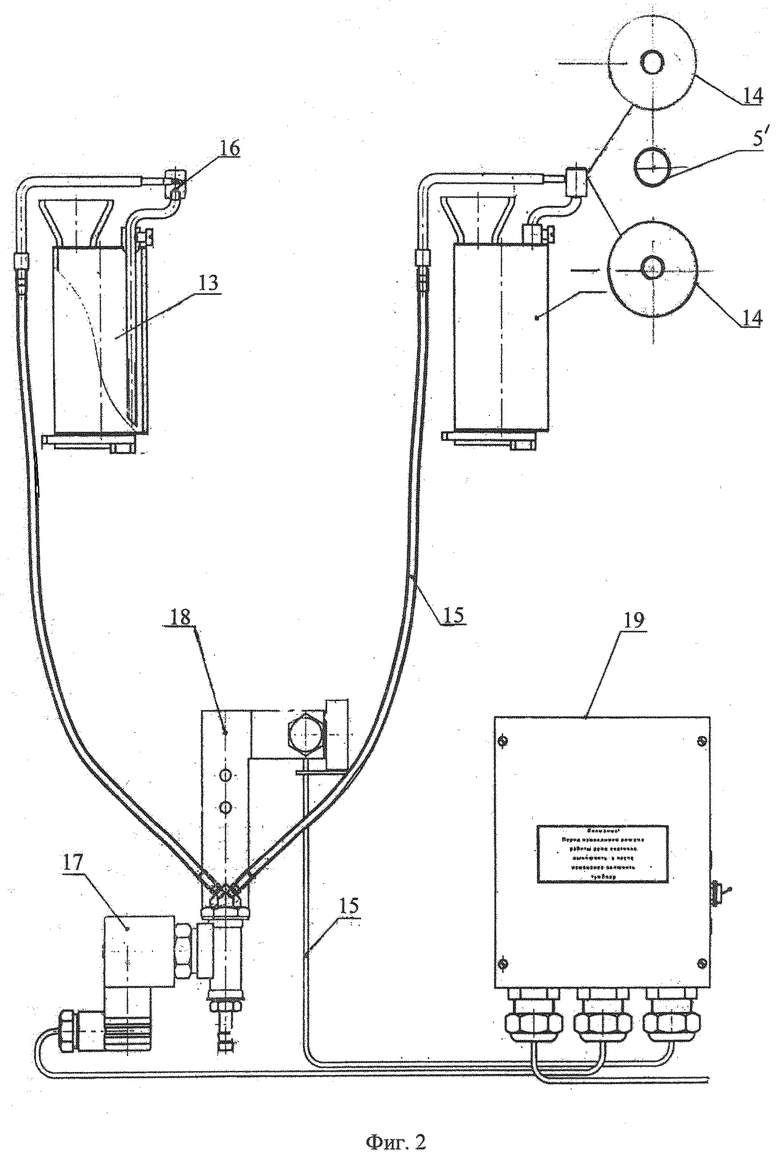

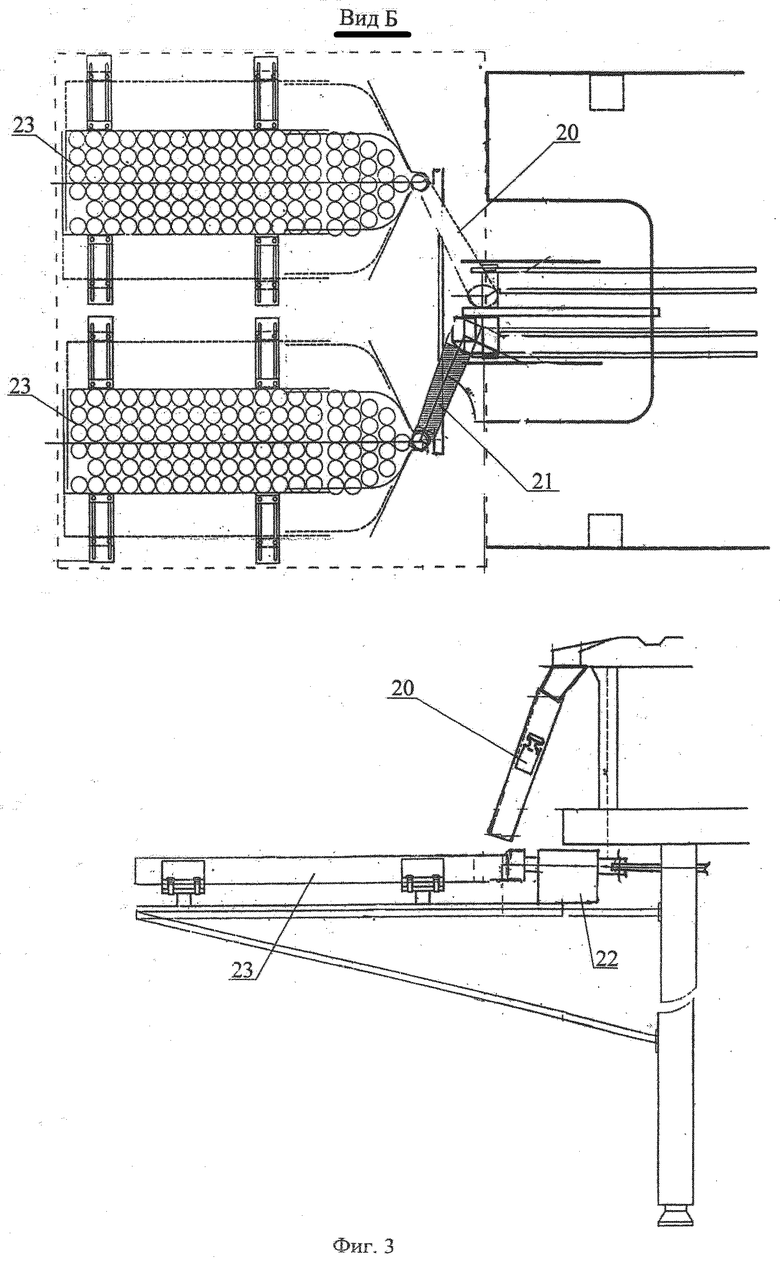

На фиг.1 представлен общий вид полуавтомата для формовки стеклянных флаконов, на фиг.2 - вид А, детализирующий и раскрывающий узел смазки, на фиг.3 - вид Б, детализирующий и раскрывающий узел ориентации и кассетирования флаконов.

Полуавтомат содержит сварной каркас с литым основанием 1, загрузочное устройство 2 с заготовками, грейферно-дисковый механизм 3, два блока горелок 4, узел горлоформирователя 5, плунжер 5', узел разворота 6, узел отрезки 7. Для формовки донышка во флаконе установлено устройство 8, а для выгрузки - система ориентации и кассетирования 9. На основании 1 установлен бесступенчатый мотор-вариатор 10, коллектор 11 с игольчатыми смесителями 12, и узел смазки на ролики 14 (фиг.2) в виде емкостей 13, соединителей 15, форсунки 16, клапана 17 на кронштейне 18 и задатчика 19.

Система стабилизации 9 (фиг.3) для флаконов 20 выполнена из двух ориентированных лотков 21, толкателей 22 и кассеты 23.

Полуавтомат работает следующим образом.

Стеклодроты захватываются из питателя бункера 2 и непрерывно перемещаются с помощью грейферов вдоль полуавтомата со скоростью, которая задается от мотор-вариатора 10, на технологические позиции.

На технологических позициях (фиг.1) последовательно выполняются следующие операции: продувка стеклодротов сжатым воздухом, разогрев горелками одного торца стеклодрота, формирование горлышка флакона, поворот стеклодрота на 180°, нагрев, формование противоположного горлышка, резка стеклодрота посередине и запайка донышка каждой разрезанной половины, формование донышка и выгрузка в приемный бункер.

Все основные части полуавтомата размещены на каркасе 1 и на несущих плитах. Каркас имеет шесть регулируемых по высоте опор для установки полуавтомата в рабочем положении.

Заготовки захватываются гребенчатым грейферным механизмом 3 из питателя бункера 2 и подаются на позицию продувки сжатым воздухом, поступающим из воздушной трубы коллектора по шлангу. Подача воздуха регулируется. Торец заготовки нагревается двумя блоками горелок 4 и одной одиночной горелкой. Сверху пламя горелок закрыто экранами. Положение горелок регулируется с помощью рукоятки.

После прогрева заготовки перемещаются на позицию узла горлоформования 5, где с помощью плунжера 5' и поджимающих роликов 14 формуется горло. Ролики и плунжер «опыляются» масляным облаком. Конфигурация плунжеров и роликов определяется формой горла флакона. Работа узла горлоформования обеспечивается кулачками, размещенными на продольном валу, с помощью которого производится опускание формирующих роликов, фиксирующих положение заготовки и движение плунжера 5' вовнутрь заготовки при прикатке наружной поверхности горлышка. Плунжер постоянно охлаждается воздухом и смазывается маслом из бачка 13, количество смазки и периодичность задается задатчиком 19. На следующей позиции заготовка с помощью механизма поворота 6, управляемого кулачком, поворачивается на 180°. После поворота блоками горелок и горелкой 4 нагревается другой торец и аналогично производится формование на узле 5, работа которого управляется кулачком.

Узлы формования 5 имеют возможность подрегулировки в вертикальном положении при смене диаметра заготовки.

Далее отформованная с двух сторон заготовка поступает на позиции разогрева середины горелками, расположенными внизу под заготовками, и верхними горелками 4 и затем разрезается кислородным пламенем отрезной горелки 7. За счет вращающихся поставленных под углом прижимных роликов происходит разъединение заготовки на два флакона.

Положение горелок на операциях резки и заварки донышка регулируется рукоятками.

На следующей позиции производится формовка дна флаконов устройством 8 при прижиме вращающихся флаконов, формующей запонки механизмами, размещенными на стойке. При формовке донышка во флаконы подается сжатый воздух. Положение формующей запонки регулируется рукояткой.

После формовки донышка флаконы по раздельным направляющим поступают с помощью толкателей 22 в приемный бункер и систему ориентации и кассетирования 9 по лоткам 21 в кассеты 23.

Вращение дисков, перевод грейфера и кулачков жестко связано гибкой цепной передачей с приводом, выполненным в виде бесступенчатого вариатора и электродвигателя 10, снабженного предохранительной муфтой. Частота циклов регулируется плавно в зависимости от диаметра заготовки. Питание горелок и блоков горелок осуществляется от смесителей 12, размещенных на коллекторах 11. Газо-воздушно-кислородный коллектор 11 с игольчатыми смесителями 12 позволяет точно настроить каждую горелку любого блока разогрева в зависимости от марки стекла и размеров.

Движение на все механизмы полуавтомата передается от мотор-вариатора 10 с помощью цепной передачи на продольный вал, который приводит в движение прижимные ролики и валики дисков, вращающих заготовки.

Узел смазки работает следующим образом. Для предотвращения залипания изделия смазка заливается в емкости 13, а затем по соединительным шлангам подается на форсунку 16. Задатчик 19 в соответствии с технологическим циклом работы полуавтомата управляет через клапан 17 подачей оптимального количества смазки на формирующие ролики 14 в зону максимального контактного давления. При этом исключается разброс размеров флаконов и брак по геометрии.

Полуавтомат подключатся к сети переменного тока через контактор с помощью кабеля.

За счет возможности индивидуальной тонкой настройки каждой горелки 4 в отдельности, плавного подбора скорости вращения и перемещения заготовки и равномерной четко регулируемой подачи смазки на формирующие ролики, ориентирование и кассетирование уменьшает бой. Экспериментальные испытания показали повышение выхода годных изделий на 20%. Расширение технологического и номенклатурного диапазона выпускаемых изделий в соответствии с требованиями допусков стандарта ИСО 8362-1 (Инъекционные флаконы из трубчатого стекла с обозначениями ФИ-5, ФО-5, ФО-10, ФО-20) стало возможно за счет широкого и плавно регулируемого диапазона скоростей мотор-вариатора и широкого индивидуального тонко регулируемого диапазона температурного режима горелок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНКИ СТЕКЛЯННОЙ ДЛЯ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2000 |

|

RU2164502C1 |

| Устройство для резки стеклян-НОгО дРОТА | 1979 |

|

SU812774A1 |

| Устройство для газопламенной заварки стеклянных вакуумных приборов | 1975 |

|

SU530768A1 |

| Многопозиционное устройство для спаивания стеклянных капиллярных трубок | 1982 |

|

SU1014800A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| Устройство для изготовления экранов электронно-лучевых трубок | 1975 |

|

SU602480A1 |

| Способ изготовления стеклянных изделий | 1983 |

|

SU1172892A1 |

| Устройство для изготовления сужений в стеклянных капиллярных трубках | 1983 |

|

SU1101428A1 |

| Машина для формования желобков на стеклянной трубке | 1972 |

|

SU487029A1 |

Изобретение относится к стекольному производству и предназначено для формовки флаконов из размягченной заготовки (стеклодрота) с использованием механизмов. Полуавтомат для формовки стеклянных флаконов содержит основание с направляющими роликами и приводом их перемещения, загрузочные устройства для стеклодротов, устройство для продувки дротов, средства для разогрева одного конца трубки, два узла горлоформования с формирующими роликами, узел резки и формирования дна, а также горелочные узлы разогрева с игольчатыми смесителями, узел подачи смазки на формирующие ролики и систему стабилизации положения заготовки. Привод выполнен в виде бесступенчатого вариатора скорости перемещения заготовки, а направляющие с роликами - в виде ролико-грейферной системы с гибкой связью из цепной передачи. Узел смазки выполнен из двух емкостей с маслом и форсункой, управляемой клапаном от задатчика, синхронизированного с циклом работы полуавтомата. Система стабилизации выполнена в виде системы ориентации и кассетирования из двух лотков и толкателей, синхронизированных с циклом работы полуавтомата. Технический результат изобретения - повышение выхода годных изделий и расширение номенклатуры флаконов. 2 з. п. ф-лы, 3 ил.

1. Полуавтомат для формовки стеклянных флаконов, содержащий основание с направляющими роликами и приводом их перемещения, загрузочные устройства для стеклодротов, устройство для продувки дротов, средства для разогрева одного конца трубки, два узла горлоформования с формирующими роликами, узел резки и формирования дна, отличающийся тем, что привод выполнен в виде бесступенчатого вариатора скорости перемещения заготовки, а направляющие с роликами - в виде ролико-грейферной системы с гибкой связью из цепной передачи, горелочные узлы разогрева с игольчатыми смесителями, узел подачи смазки на формирующие ролики, систему стабилизации положения заготовки.

2. Полуавтомат по п.1, отличающийся тем, что узел смазки выполнен из двух емкостей с маслом и форсункой, управляемой клапаном от задатчика, синхронизированного с циклом работы полуавтомата.

3. Полуавтомат по п.1, отличающийся тем, что система стабилизации выполнена в виде системы ориентации и кассетирования из двух лотков и толкателей, синхронизированных с циклом работы полуавтомата.

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНКИ СТЕКЛЯННОЙ ДЛЯ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2000 |

|

RU2164502C1 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| CN 0102515485 A, 27.06.2012 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2014-12-20—Публикация

2012-08-21—Подача