1

Изобретение относится к обработке металлов резанием, в частности касается обработки точных отверстий.

Цель изобретения - повышение точности обработки.

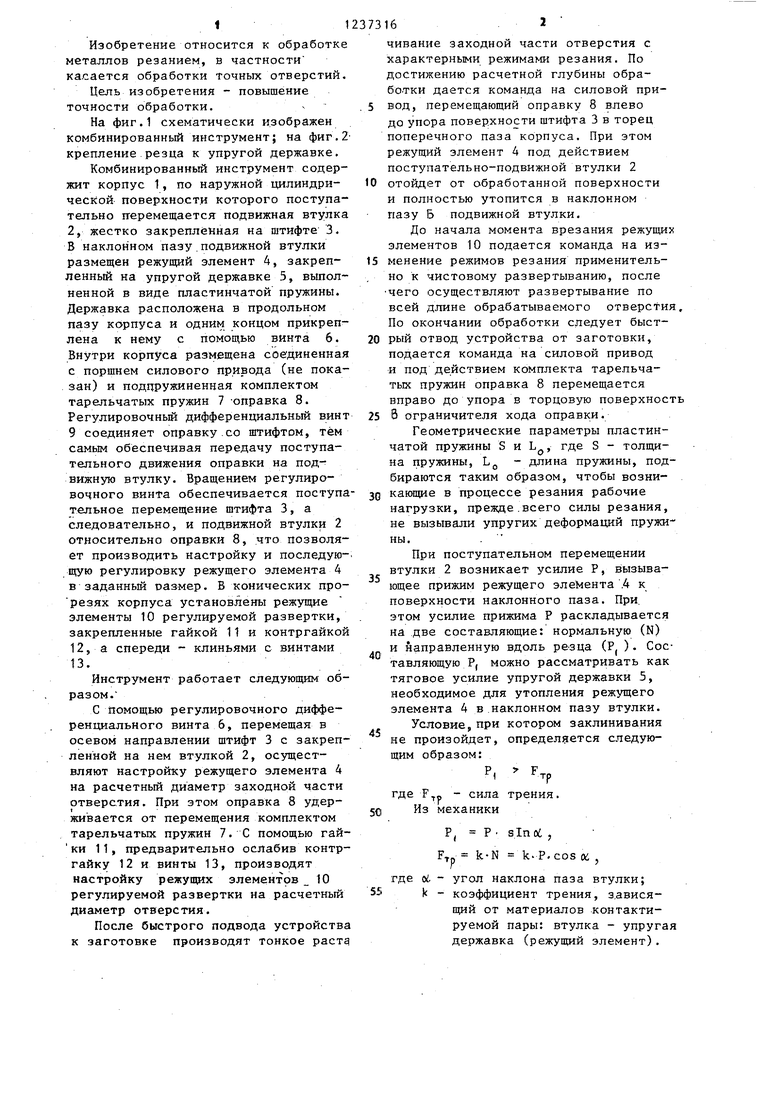

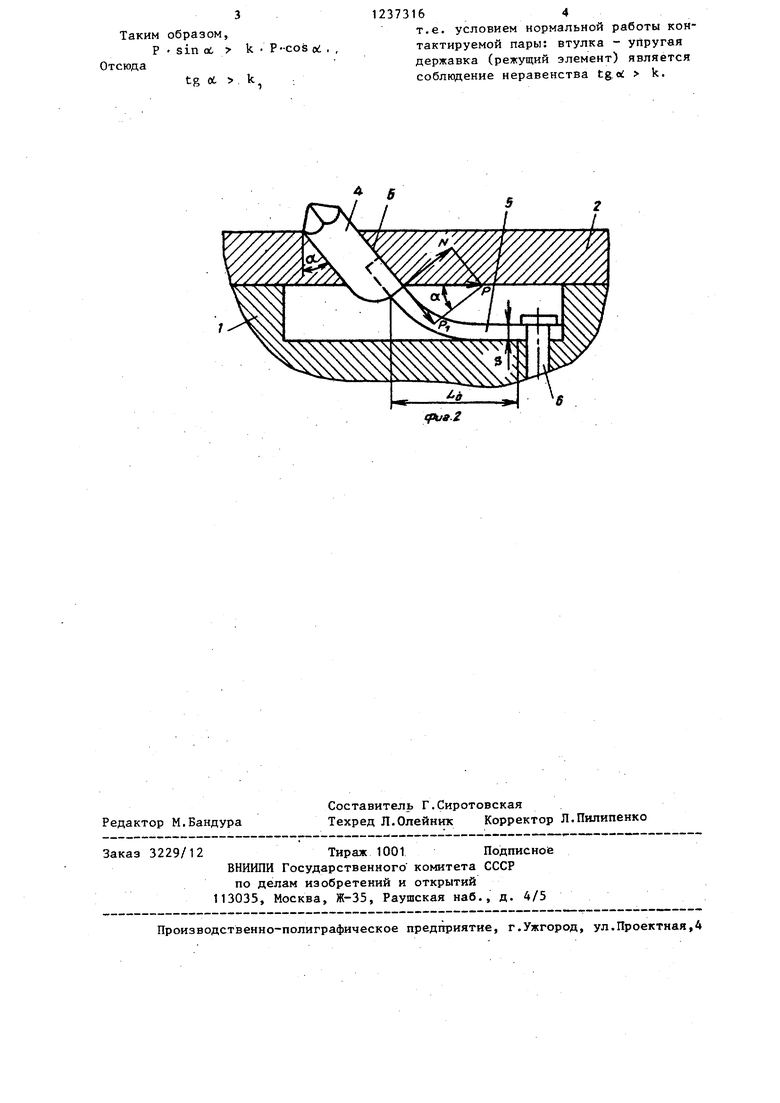

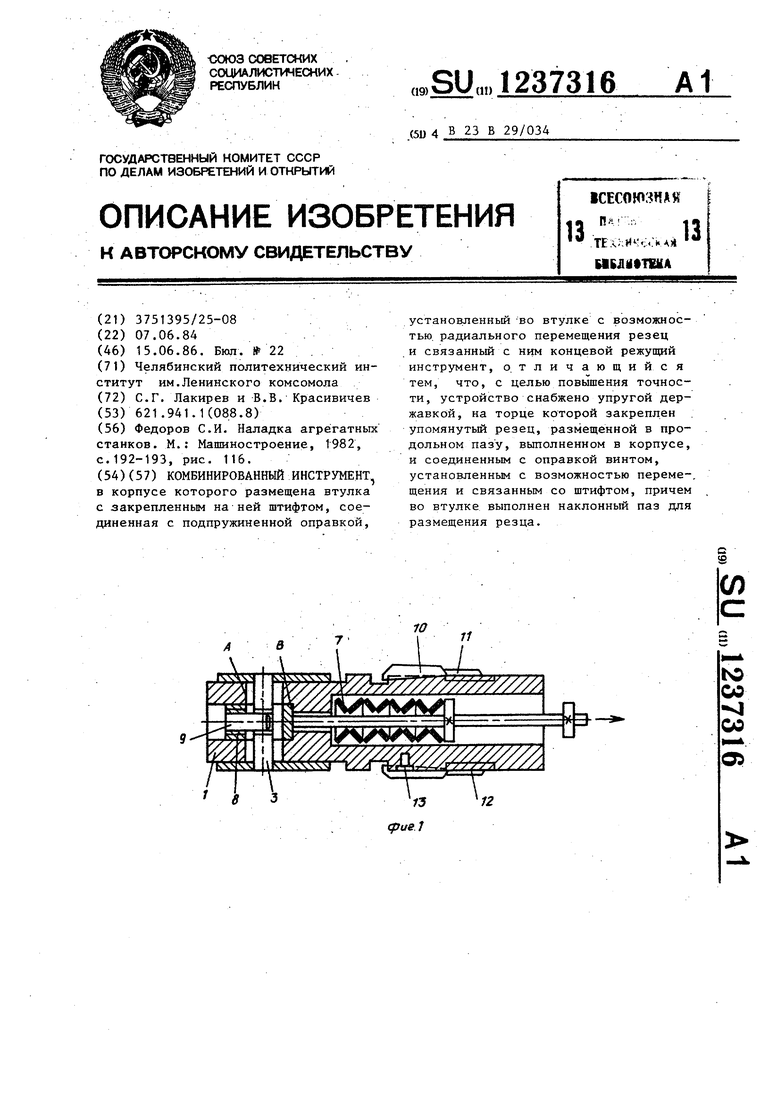

На фиг.1 схематически изображен комбинированный инструмент; на фиг.2 крепление резца к упругой державке.

Комбинированный инструмент содержит корпус 1, по наружной цилиндрической поверхности которого поступательно перемещается подвижная втулка 2, жестко закрепленная на штифте 3,

8наклон ном пазу .подвижной втулки размещен режущий элемент 4, закрепленный на упругой державке 5, вьшол- ненной в виде пластинчатой пружины. Державка расположена в продольном пазу кО рпуса и одним концом прикреплена к нему с помощью винта 6. Внутри корпуса размещена соединенная с поршнем силового привода (не показан) и подпружиненная комплектом тарельчатых пружин 7 -оправка 8. Регулировочньй дифференциальный винт

9соединяет оправку.со щтифтом, тем самым обеспечивая передачу поступательного движения оправки на подвижную втулку. Вращением регулировочного винта обеспечивается поступательное перемещение штифта 3, а следовательно, и подвижной втулки 2 относительно оправки 8, что позволяет производить настройку и последующую регулировку режущего элемента 4

в заданный размер. В конических про- резях корпуса установлены режущие элементы 10 регулируемой развертки, закрепленные гайкой 11 и контргайкой 12, а спереди - клиньями с винтами 13.

Инструмент работает следующим образом.

С Помощью регулировочного дифференциального винта 6, перемещая в осевом направлении штифт 3 с закрепленной на нем втулкой 2, осуществляют настройку режущего элемента 4 на расчетный диаметр заходной части отверстия. При этом оправка 8 удерживается от перемещения комплектом тарельчатых пружин 7. С помощью гай- ки 11, предварительно ослабив контр- гайкзг 12 и винты 13, производят настройку режущих элементрв 10 регулируемой развертки на расчетный диаметр отверстия.

После быстрого подвода устройства к заготовке производят тонкое растд

373162

чивание заходной части отверстия с характерными режимами резания. По достижению расчетной глубины обработки дается команда на силовой при5 вод, перемещающий оправку 8 влево до упора поверхности штифта 3 в торец поперечного паза корпуса. При этом режущий элемент 4 под действием поступательно-подвижной втулки 2

10 отойдет от обработанной поверхности и полностью утопится в наклонном пазу Б подвижной втулки.

До начала момента врезания режущих элементов 10 подается команда на из15 менение режимов резания применитель, но к чистовому развертыванию, после чего осуществляют развертывание по всей длине обрабатываемого отверстия. По окончании обработки следует быст20 рый отвод устройства от заготовки, подается команда на силовой привод и под действием комплекта тарельчатых пружин оправка 8 перемещается вправо до упора в торцовую поверхность

25 В ограничителя хода оправки.

Геометрические параметры пластинчатой пружины S и L, где S - толщина пружины, Lg - длина пружины, подбираются таким образом, чтобы возни- 30 кающие в процессе резания рабочие

нагрузки, прежде.всего силы резания, не вызывали упругих деформаций пружины. .

При поступательном перемещении втулки 2 возникает усилие Р, вызывающее прижим режущего элемента .4 к поверхности наклонного паза.. При. этом усилие прижима Р раскладывается на две составляющие: нормальную (N) и направленную вдоль резца (Р. ) . Составляющую Р, можно рассматривать как тяговое усилие упругой державки 5, необходимое для утопления режущего элемента 4 в наклонном пазу втулки. Условие, при котором заклинивания не произойдет, определяется следующим образом:

Р. F

{ тр

35

40

45

50

где F - сила трения. Из механики

Р, Р s.Inod , FTP k-N k.P.cos к, ,

где ui. - угол наклона паза втулки; k - коэффициент трения, здвися- ций от материалов контакти- руемой пары: втулка - упругая державка (режущий элемент).

Таким образом,

Р . sin об k P-COS oi . , Отсюда

tg Л . k

12373164

т.е. условием нормальной работы кон- тактируемой пары: втулка - упругая державка (режущий элемент) является соблюдение неравенства tg.: k.

| название | год | авторы | номер документа |

|---|---|---|---|

| Демпфирующий сборный резец | 2021 |

|

RU2771248C1 |

| Сборный резец | 1990 |

|

SU1773573A1 |

| РАСТОЧНАЯ ГОЛОВКА | 2003 |

|

RU2236328C1 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| УСТРОЙСТВО ПРЕЦИЗИОННОГО ПЕРЕМЕЩЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2024 |

|

RU2835217C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА УСТЬЕ ФОНТАНИРУЮЩЕЙ СКВАЖИНЫ | 2014 |

|

RU2553703C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2018 |

|

RU2679627C1 |

| Инструмент для обработки канавок | 1982 |

|

SU1066751A1 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

5

Редактор М.Бандура

Составитель Г.Сиротовская

Техред Л.Олейник Корректор Л.Пилипенко

Заказ 3229/12Тираж 1001 Подписное

ВНИИПЙ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Федоров С.И | |||

| Наладка агрегатных станков | |||

| М.: Машиностроение, 1982, с.192-193, рис | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1986-06-15—Публикация

1984-06-07—Подача