Изобретение относится к инструментам для механической обработки, в частности к устройствам прецизионного позиционирования и перемещения режущего инструмента для обеспечения возможности обработки прецизионных деталей с субмикронной точностью на токарном, расточном и других станках.

При проведении прецизионной механической обработки, например, при алмазном точении, растачивании или фрезеровании летучим резцом важно позиционирование инструмента с высокой точностью.

Так, при растачивании точность позиционирования резца по радиусу и жесткость инструмента напрямую влияют на диаметр полученного отверстия.

При прецизионном алмазном точении сферических и асферических линз на обработанной поверхности формируется центральный дефект из-за того, что режущая кромка резца лежит выше или ниже оси вращения. Размер центрального дефекта определяется погрешностью выставления резца вдоль оси Y. Центральный дефект может быть практически устранен, если обеспечить погрешность выставления резца по вертикали 0,2…1 мкм и высокую жесткость крепления резца, что трудно достижимо при использовании подвижек резца в резцедержках или традиционных суппортах вертикальных перемещений. Применение в токарном станке дополнительной высокоточной оси вертикальных перемещений для позиционирования инструмента, сильно усложняет конструкцию станка, а также часто приводит к снижению жесткости конструкции и увеличению габаритов и массы.

Подкладка тонких щупов под базовую поверхность крепления инструмента не позволяет обеспечить нужную точность перемещения из-за того, что обычно толщина щупов составляет не менее 10 мкм.

Для многозубых фрез со сменными режущими пластинами актуально выравнивание положения пластин с точностью, сопоставимой с толщиной слоя, срезаемого каждой пластиной.

Таким образом, позиционирование режущего инструмента с высокой точностью является актуальной задачей.

Известны различные конструкции устройств, обеспечивающих прецизионную регулировку положения режущих инструментов в станках.

В конструкции регулируемой державки, (см. патент CN №112296368 A, опубл. 02.02.2021), державка резца крепится на пластине, закрепленной четырьмя упругими элементами, и приводится в движение одним пьезоэлектрическим приводом, установленным в центре пластины. Для контроля смещения должен использоваться емкостной датчик наноразмерной точности, установленный под резцом. Данная конструкция имеет следующие недостатки:

1. Стоимость и сложность настройки пьезоэлектрического привода и датчика перемещений наноразмерной точности.

2. Низкая жесткость вдоль оси Z для сборной конструкции резцедержки.

3. К упругим элементам крепления резца предъявляются противоречивые требования: с одной стороны, они должны быть достаточно податливыми, чтобы реализовать смещение пластины и резца в вертикальном направлении, а с другой стороны – достаточно жесткими для получения высокой жесткости в остальных направлениях.

4. Значительные габариты державки.

В конструкции резцедержателя (см. патент RU № 163817 U1, опубл., 10.08.2016) прецизионное смещение державки осуществляется по клину с V-образным пазами с помощью ходового винта и пружины. Недостатками данной конструкции являются необходимость высокоточного изготовления клина и сопрягаемых деталей с V-образными пазами, статически неопределимое распределение усилий по V-образным пазам, наличие сухого трения и связанного с ним гистерезиса, контактные деформации при затяжке фиксирующих винтов, приводящие к потере точности после выставления.

В данной резцедержке (https://www.youtube.com/watch?v=dkomRtgcUDc&t=3s, дата посещения 28.11.2023) вертикальные перемещения резца осуществляются за счет двух пар параллельных пластин, каждая из которых крепится двумя упругими шарнирами. Перемещения осуществляются непосредственно микрометрическим винтом с передаточным коэффициентом 1. Недостатком конструкции является то, что вертикальная сила практически полностью воспринимается микрометрическим винтом и деформации резьбового соединения приводят к изменению высоты резца. Все остальные усилия с резца передаются через тонкие упругие шарниры, что снижает жесткость конструкции.

В регулируемой расточной головке (патент SU №379328A1, опубл. 20.04.1973) перемещение резца, закрепленного на балке с упругим шарниром осуществляется с помощью толкающего клина. Для обеспечения постоянного прижима в конструкции используется подпружиненный плунжер. При этом резец крепится по середине балки с незначительной жесткостью, а перемещение резца сопровождается значительным трением клина и прижимающего плунжера, что приводит к гистерезису при перемещении.

Известна державка (см. патент RU №2412022C1, опубл. 20.02.2011) с регулировкой высоты резца за счет его смещения винтом по клиновой поверхности. При этом на точность смещения негативно влияет сухое трение по клину и деформация деталей, происходящие при затяжке фиксирующих винтов после регулирования положения. Кроме того, смещение по клиновой поверхности неизбежно приводит к горизонтальным смещениям резца, из-за чего после каждого регулирования высоты резца необходима повторная привязка его по горизонтали.

Наиболее близким техническим решением к заявленному является устройство, описанное в патенте US7337700B2, опубл. 04.03.2008 и статье M. Bono, R. Hibbard A flexure-based tool holder for sub- m positioning of a single point cutting tool on a four-axis lathe//Precision Engineering 31 (2007) 169-176 doi:10.1016/j.precisioneng.2006.03.007. В указанных источниках описаны несколько вариантов исполнения резцедержек, осуществляющих смещения вдоль одного или нескольких направлений. Принцип действия основан на использовании рычага, закрепленного с помощью упругого шарнира для снижения перемещений и повышения жесткости. При этом к короткому плечу рычага крепится резец, а к длинному плечу – микрометрический винт, поджатый дополнительной пружиной. В описанном примере конструкция позволила достигнуть точности перемещений резца около 20 нм в диапазоне порядка 100 мкм. В простейшем варианте конструкции осуществлеяется регулировка высоты положения резца, а нагрузка с инструмента передается через упругий шарнир и устройство микроперемещений. Данное устройство имеет следующие недостатки:

1) Даже в варианте изготовления с регулировкой резца только по высоте податливость упругого шарнира и податливость микрометрического винта существенно снижают жесткость конструкции в точке резания,

2) Значительные габариты по сравнению с нерегулируемыми державками.

3) Требуются специальные винты для микроперемещений.

4) Из-за того, что ось поворота упругого шарнира лежит ниже точки резания регулирование высоты сопровождается горизонтальным смещением резца, поэтому после каждого регулирования высоты резца необходима повторная привязка резца по горизонтали.

5) Для крепления такой резцедержки на станке требуется использование специальных переходных деталей, увеличивающих габариты и снижающих жесткость.

Таким образом, технической проблемой является создание простого и точного устройства высокой жесткости с минимальными габаритами и с повышенными удобствами для его размещения на станке.

Технический результат заключается в упрощении конструкции держателя инструмента, позволяющей проводить прецизионную регулировку положения инструмента, отличающаяся простотой изготовления, малыми габаритами, высокой жесткостью, возможностью установки на вращающемся шпинделе для регулируемой фрезы или расточной головки, удобством использования для точения за счет возможности унификации хвостового крепления с типовыми державками резца.

Техническая проблема решается, а технический результат достигается тем, что устройство прецизионного перемещения режущего инструмента выполнено с возможностью перемещения режущего инструмента за счет упругой деформации элементов устройства под действием регулируемого усилия, создаваемого регулировочным резьбовым элементом, при этом, согласно изобретению, устройство выполнено в виде соединенных между собой своими основаниями двух консольных элементов, имеющих различную жесткость, с образованием между их свободными концами зазора, изменяемого регулировочным резьбовым элементом, вворачиваемым в один из консольных элементов и упирающегося в другой консольный элемент, при этом режущий инструмент закреплен на конце более жесткого консольного элемента. Хотя в месте упора резьбового регулировочного элемента присутствует сухое трение, но влияние гистерезиса будет практически отсутствовать, поскольку относительные смещения в стыке с сухим трением крайне малы, а взаимное смещение всегда сопровождается вращением, что исключает силу трение покоя.

Технический результат достигается также тем, что консольные элементы могут быть выполнены заодно или консольные элементы выполнены в виде отдельных соединенных между собой деталей.

Технический результат достигается также тем, что консольные элементы могут быть выполнены с заданной величиной жесткости за счет придания им заданной формы в продольном сечении.

Технический результат достигается также тем, что устройство презцизионного перемещения режущего инструмента может содержать ограничитель перемещения одного консольного элемента относительно другого консольного элемента.

Технический результат достигается также тем, что устройство презцизионного перемещения режущего инструмента может быть снабжено шкалой угла поворота резьбового регулировочного элемента.

Технический результат достигается также тем, что между консольными элементами могут быть расположены пружинные элементы сжатия.

Изобретение поясняется чертежами, на которых:

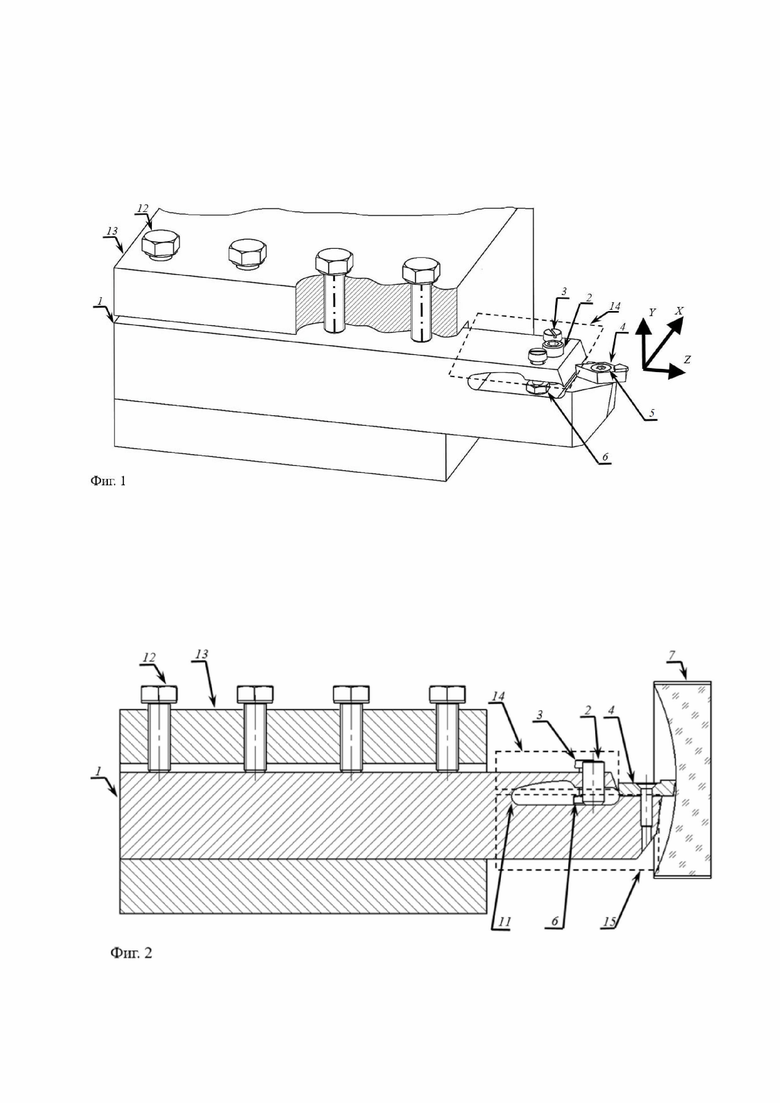

на фиг. 1 показан общий вид базового исполнения устройства презцизионного перемещения режущего инструмента;

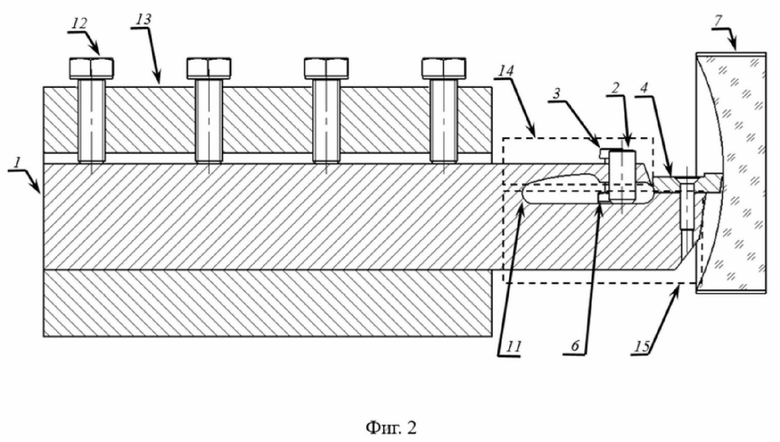

на фиг. 2 – продольный разрез базового исполнения;

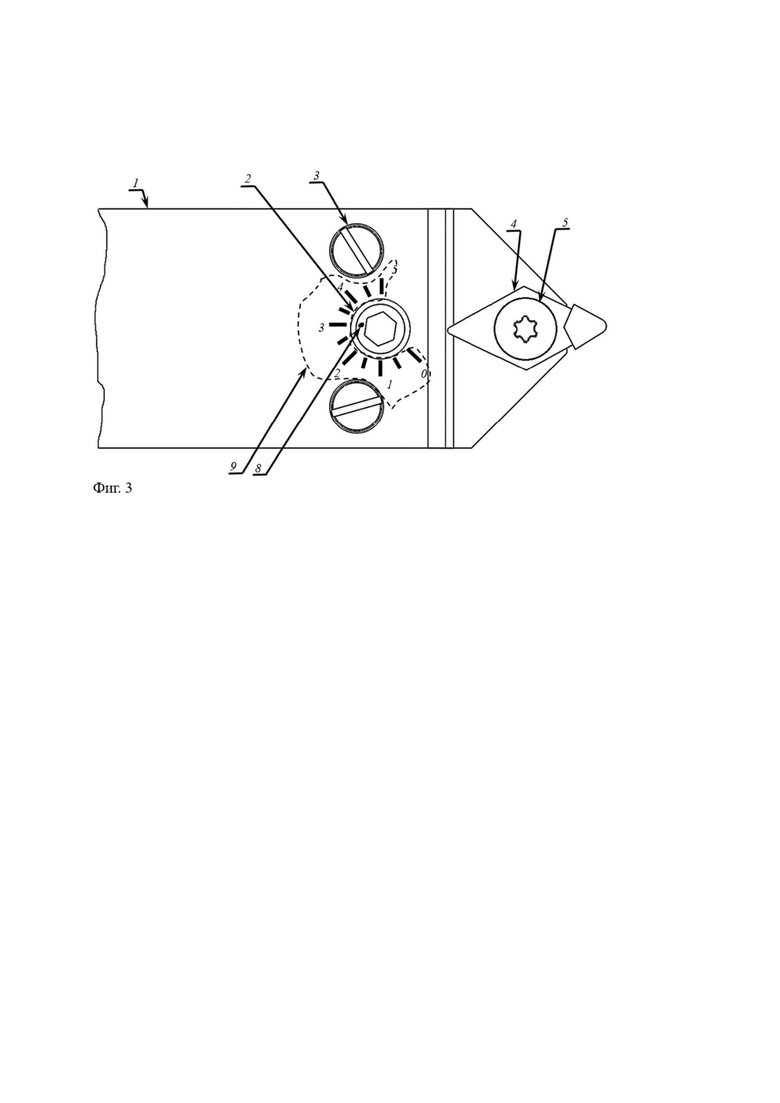

на фиг. 3 – местный вид сверху на вариант исполнения с угловой шкалой и меткой угла поворота;

на фиг. 4 – местный вид сверху на вариант исполнения с угловой шкалой и нониус-шкалой;

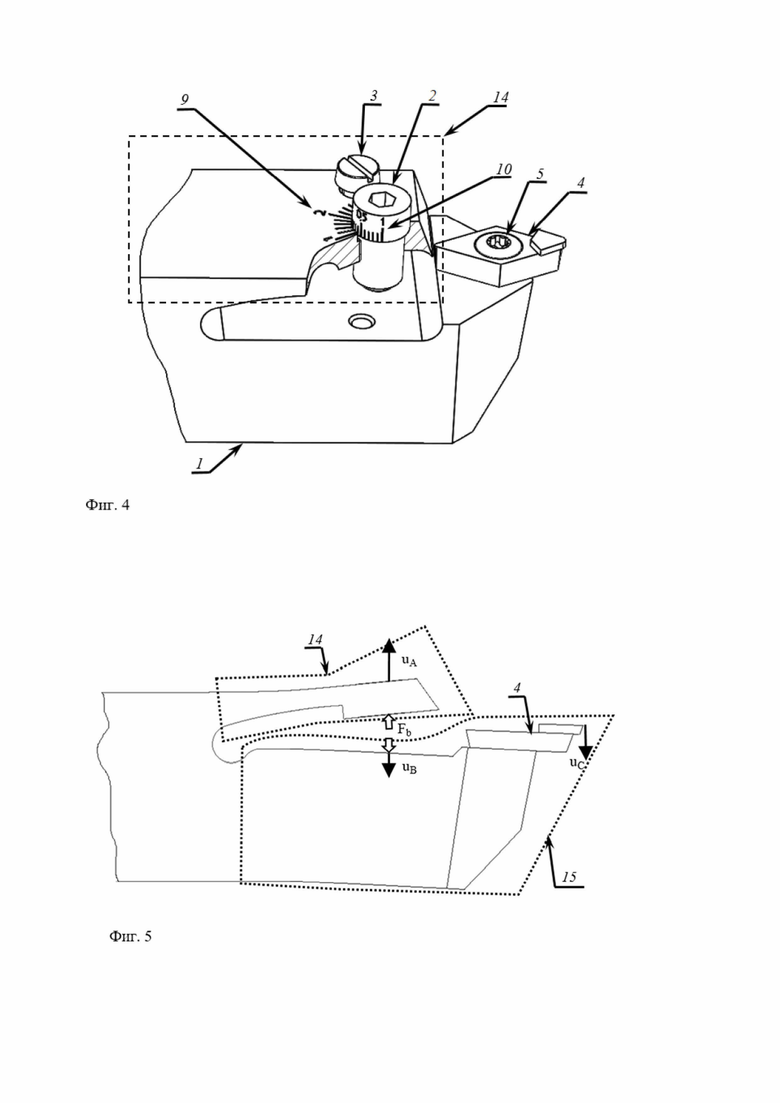

на фиг. 5 – схема деформирования конструкции при наличии усилия затяжки Fb;

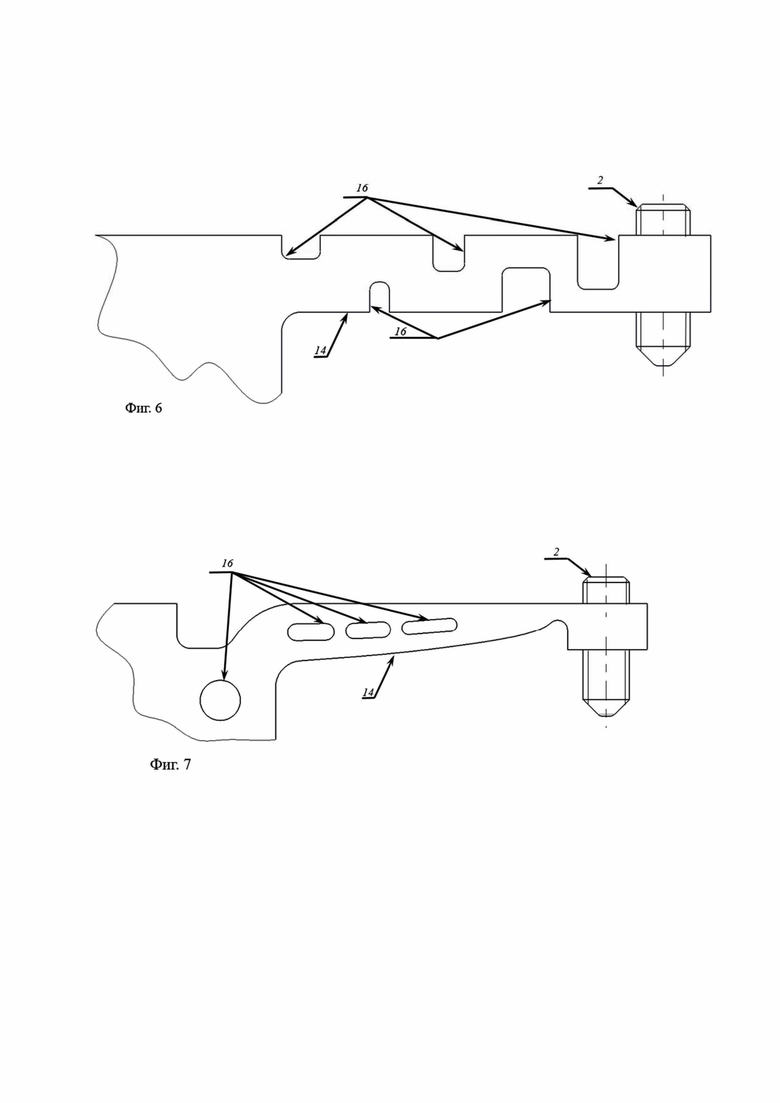

на фиг. 6 – змеевидный вариант исполнения консольного элемента с меньшей жесткостью;

на фиг. 7 – консольный элемент с меньшей жесткостью в виде консоли с прорезями, снижающими ее жесткость;

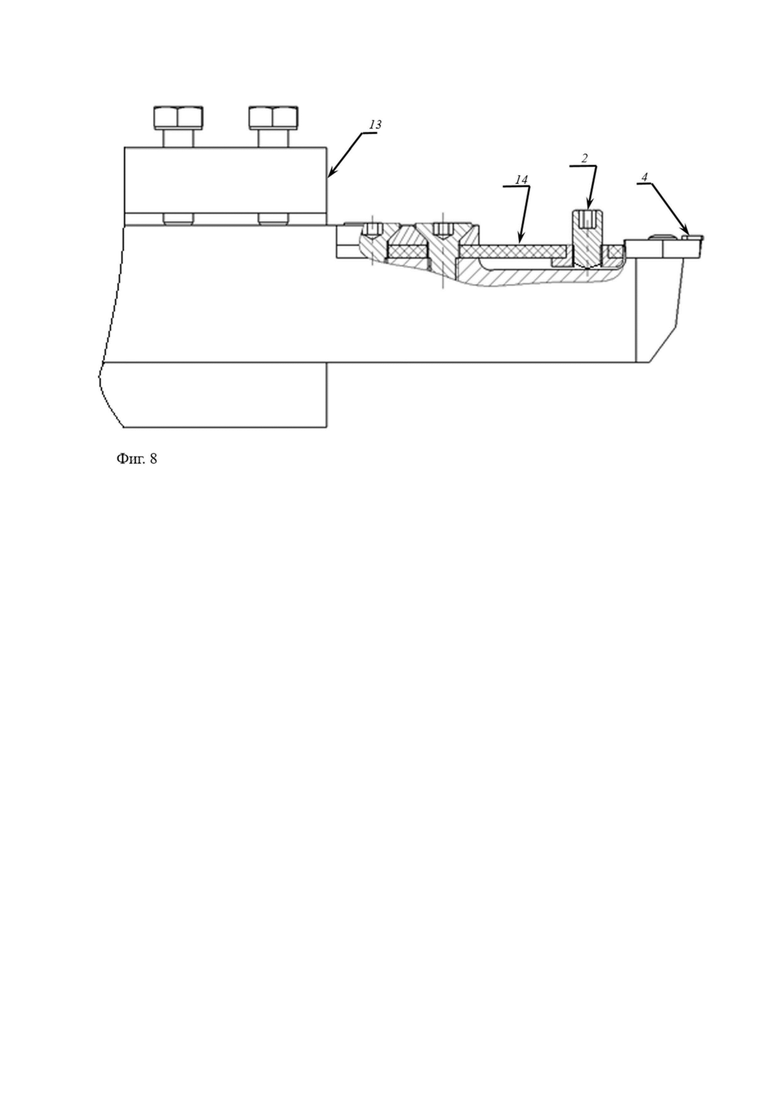

на фиг. 8 – вариант исполнения, где менее жесткий консольный элемент выполнен в виде углепластиковой пластины, прикрепленной винтами;

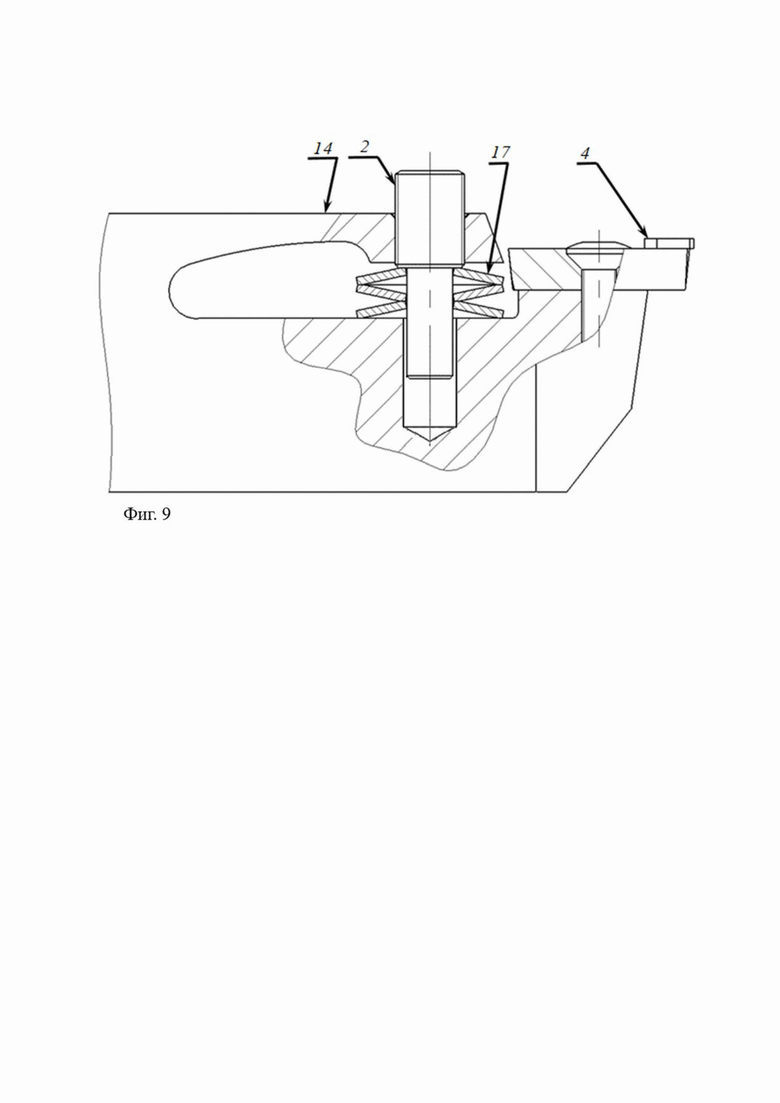

на фиг. 9 – вариант исполнения с пружинными элементами в виде тарельчатых пружин 17;

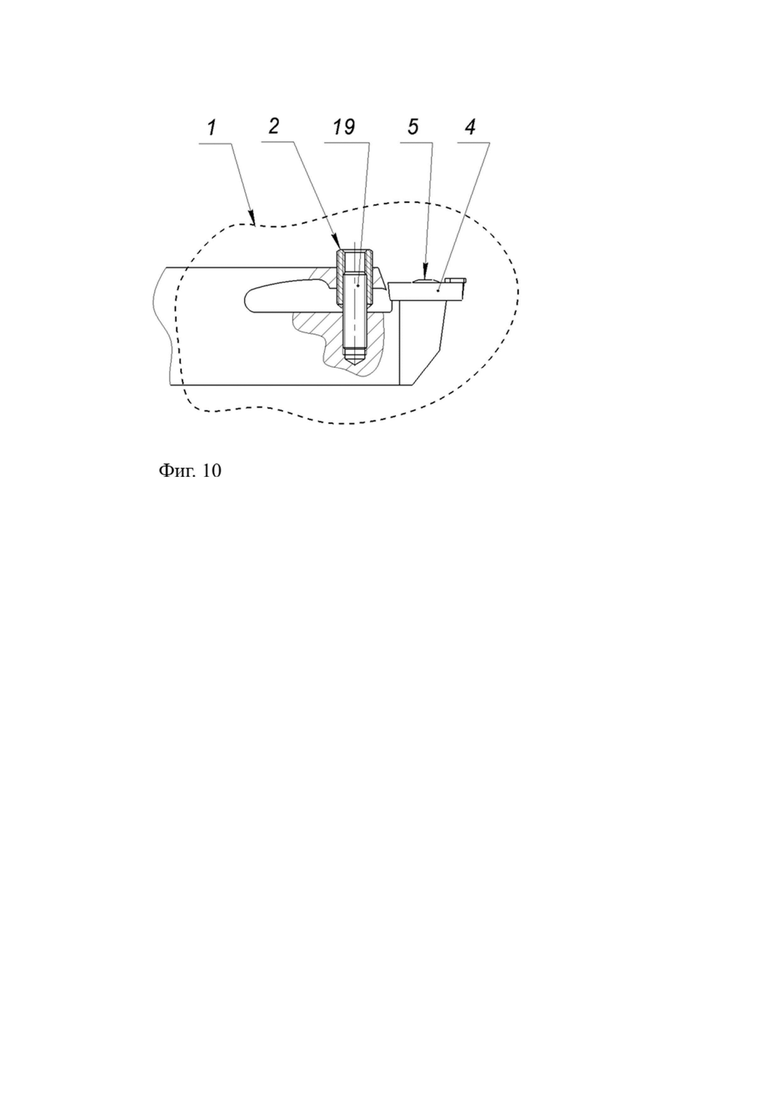

на фиг. 10 – вариант исполнения с дифференциальной резьбой резьбового регулировочного элемента 2;

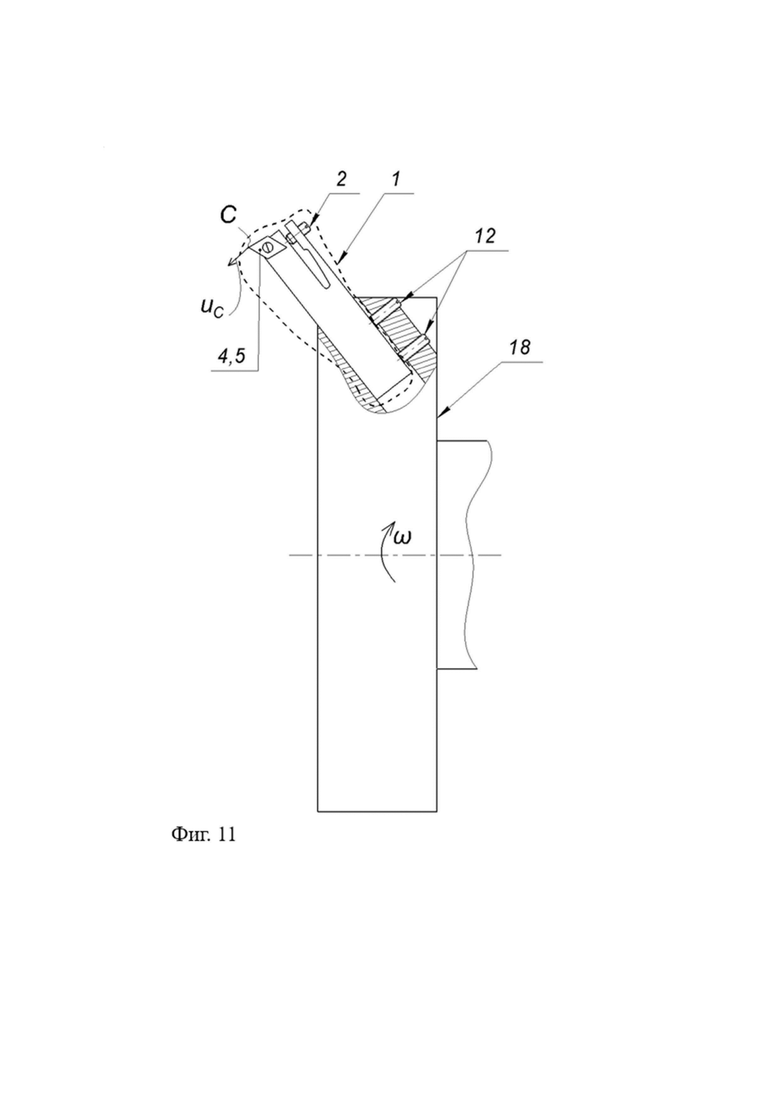

на фиг. 11 – вариант исполнения однозубой фрезы для алмазного точения плоских деталей летучим резцом, где перемещение резца  позволяет с высокой точностью регулировать толщину снимаемого материала;

позволяет с высокой точностью регулировать толщину снимаемого материала;

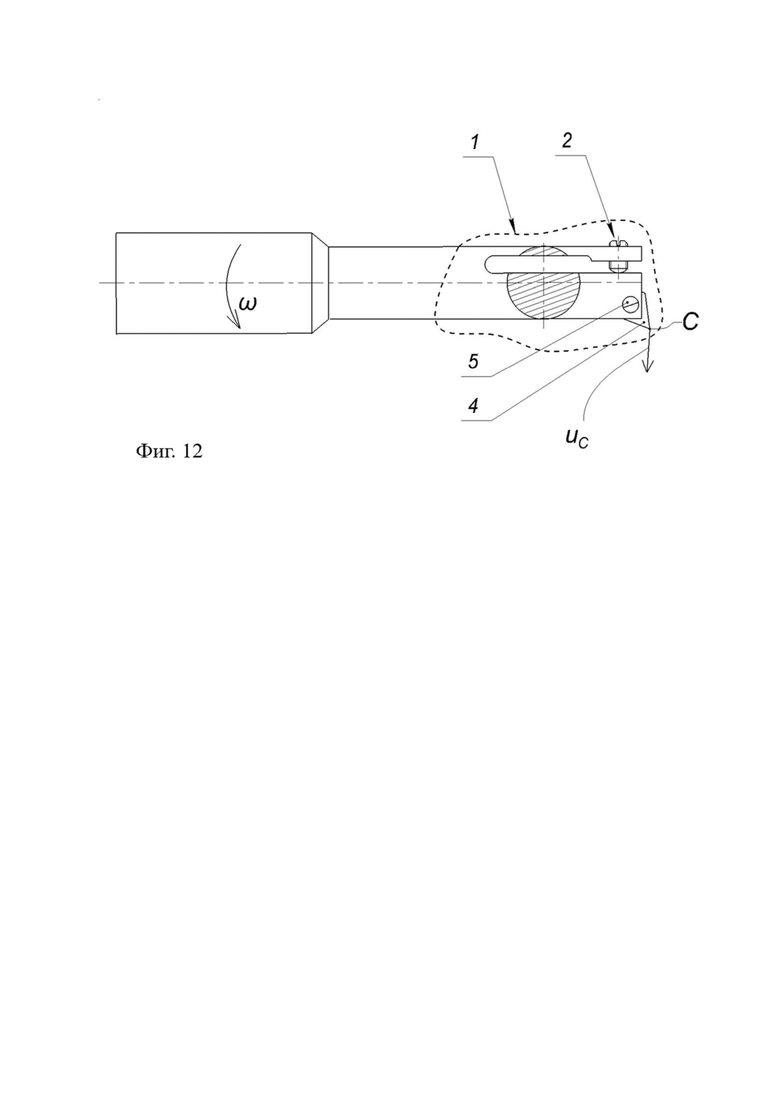

на фиг.12 – вариант исполнения расточной оправки, где перемещение резца  позволяет с высокой точностью регулировать диаметр растачиваемого отверстия.

позволяет с высокой точностью регулировать диаметр растачиваемого отверстия.

Список обозначений

1 – устройство прецизионного позиционирования инструмента;

2 – резьбовой регулирующий элемент;

3 – ограничитель отжима;

4 – пластина с резцом, являющаяся режущим инструментом;

5 – винт крепления пластины 4 с резцом;

6 – контр-гайка;

7 – обрабатываемая деталь;

8 – метка для отсчета угла поворота резьбового элемента 2;

9 – шкала угловых перемещений;

10 – нониус-шкала;

11 – паз;

12 – фиксирующие винты;

13 – резцедержка;

14 – менее жесткий консольный элемент;

15 – более жесткий консольный элемент;

16 – вырезы для увеличения податливости;

17 – пружинные элементы для увеличения податливости;

18 – однозубая фреза для точения летучим резцом;

19 – шпилька для дифференциальнй резьбы;

A – точка упора резьбового регулировочного элемента 2 в менее жесткий консольный элемент 14;

B – точка крепления резьбового регулировочного элемента 2 к более жесткому консольному элементу 15,

C – вершина резца;

Fb – усилие отжима резьбового регулировочного элемента;

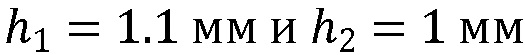

h 1 , h 2 – шаг внешней и внутренней резьбы резьбового регулировочного элемента 2;

KA, KB – жесткости менее жесткого консольного элемента 14 и более жесткого консольного элемента 15, соответственно;

uA, uB, uC – смещения точек А, В, С;

X, Y, Z – станочная система координат;

ω – ось вращения инструмента в исполнении с фрезой и расточной головкой.

Устройство прецизионного перемещения режущего инструмента (УППИ) содержит нагружающее устройство, состоящее из резьбового регулировочного элемента 2, менее жесткого консольного элемента 14 и ограничителя хода 3. Перемещение резца осуществляется за счет приложения усилия затяжки резьбового регулировочного элемента, деформирующего более жесткий консольный элемент 15. При закручивании резьбового регулировочного элемента 2 за счет упругих деформаций раздвигаются более жесткий консольный элемент 13 и менее жесткий консольный элемент 14. Это позволяет получить прецизионные смещения сменной пластины с резцом 4, закрепленной на более жестком консольном элементе 15 с помощью винта 5, установленного на пластину с резцом 4.

Максимальное перемещение резца ограничено максимальным усилием, прикладываемым резьбовым регулировочного элементом 2 и прочностью менее жесткого консольного элемента 14.

Для увеличения прочности менее жесткого консольного элемента 14 желательно его сформировать вырезанием паза в заготовке корпуса УППИ 1 и снизить концентрацию напряжений с помощью скругления 11. Однако менее жесткий консольный элемент 14 может быть изготовлен также в виде отдельной детали и прикреплена к УППИ 1 (Фиг. 8).

Для повышения точности перемещений предпочтительно использование мелкого шага резьбы и сухой смазки или антифрикционных покрытий резьбового регулировочного элемента 2, а также снижение менее жесткого консольного элемента 14 за счет удаления материала в ее частях с невысокой нагрузкой (Фиг. 2, 5, 6-10). На практике за счет уменьшения толщины менее жесткого консольного элемента 14 можно получить соотношение жесткостей более жесткого консольного элемента и менее жесткого консольного элемента  =30…200. В этом случае перемещения резца вниз будет примерно в 30…200 раз меньше хода резьбового регулировочного элемента 2, что позволяет получить перемещения резца с высокой точностью.

=30…200. В этом случае перемещения резца вниз будет примерно в 30…200 раз меньше хода резьбового регулировочного элемента 2, что позволяет получить перемещения резца с высокой точностью.

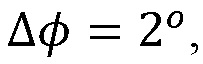

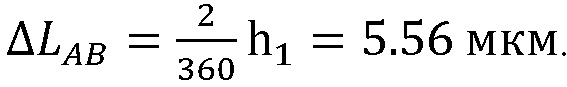

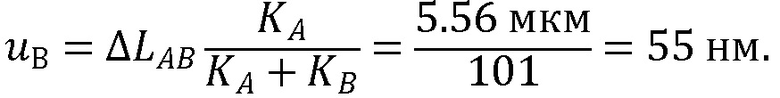

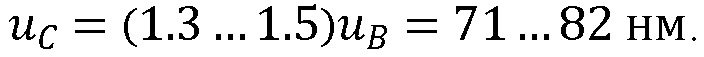

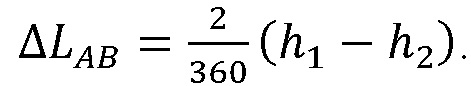

Например, при использовании резьбы с шагом h1=1 мм удобно контролировать угол поворота регулировочного резьбового элемента около  что соответствует увеличению расстояния LАВ на

что соответствует увеличению расстояния LАВ на  Перемещения точек А и В могут быть найдены из условий

Перемещения точек А и В могут быть найдены из условий

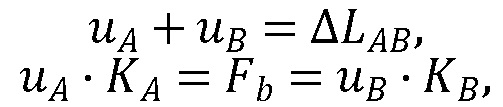

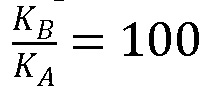

где Fb – усилие отжима резьбового регулировочного элемента. Откуда получаем при соотношении жесткостей

Поскольку точка С располагается дальше от заделки, чем точка В, то ее перемещение будет больше, чем у точки В на 30…50%. Таким образом, перемещение точки С будет

Дополнительно можно повысить податливость нагружающей системы за счет передачи нагрузки через один или нескольких пружинных элементов 17 тарельчатой, спиральной или рессорной формы (фиг. 9). Или повышения точности контроля поворота за счет нанесения угловых шкал 9 и 10 (фиг. 4 и 5) или за счет использования резбового регулировочного элемента 2 с дифференциальной резьбой. В последнем случае нагрузка передается резьбовым регулировочного элементом 2 через две резбы с различными значениями шага: h1 для внешней резьбы и h2 для внутреннй резьбы (фиг. 10) [См. стр. 108 П.И. Орлов Основы конструирования : Справочно-методическое пособие. Кн.2. М. Машиностроение, 1988.-544 с.]. За счет этого один оборот резьбового регулировочного элемента 2 на 2o будет изменять растояние между точками А и В на

Если  , то минимальные реализуемые перемещение точкек

, то минимальные реализуемые перемещение точкек  и

и  уменьшаются на порядок по сравнению с теми, чтобыли оценены выше для резьбового регулировочного элемента без дифференциальной резьбы.

уменьшаются на порядок по сравнению с теми, чтобыли оценены выше для резьбового регулировочного элемента без дифференциальной резьбы.

Для предотвращения перегрузки менее жесткого упругого элемента 14 желательно устанавливать ограничители отжима 3, например, в виде винтов, законтренных гайками 6 (фиг.1).

Для предотвращения выкручивания резьбового регулировочного элемента 2 и шпильки 19 желательно применение тех или иных средств стопорения резьбы (на чертежах не показаны).

Менее жесткий консольний элемент 14 переменной толщины со скруглением может быть выполнен за счет формирования сквозного паза 11 в детали 1 (как на фиг. 1, 2) с помощью фрезерования, гидроабразивной прошивки, лазерной резки, электроэрозии, и т.п. или за счет изготовления отдельной пластины, присоединенной к УППИ 1 (Фиг. 8). Во втором случае для повышения податливости менее жесткого консольного элемента 14, он может быть выполнен из высокопрочного композитного материала, модуль упругости которого существенно меньше, чем у стали, что позволит получить его низкую жесткость KA и высокую прочность.

Контроль перемещений резца uc может быть осуществлен различными способами, например:

- датчиками перемещений пластины с резцом 4,

- за счет наблюдения в микроскоп;

- за счет угловой шкалы 9, фиксирующей поворот резьбового регулировочного элемента 2 (фиг. 3).

Угловая шкала 9 может быть совмещена с одной меткой 8 или с нониус-шкалой 10 (фиг. 5). Градуировка угловой шкалы может быть выполнена на основании расчетов или тарировочного измерения.

Таким образом, предлагаемая конструкция обеспечивает достижение следующего технического результата: устранение центрального дефекта при точении оптических элементов, прецизионное регулирование толины снимаемого слоя при фрезеровании или растачивании отверстий, а именно позволяет регулировать высоту точки резания С с наноразмерной точностью. Преимуществами конструкции является возможность использовать типовые резцедержки 13 и высокая жесткость в направлении нормали к обрабатываемой поверхности, что обеспечивает высокоточную обработку, а также исключить трения покоя за счет того, что смещение резца всегда сопровождается вращением резьбового регулировочного элемента 2, что повышает точность регулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| РАСТОЧНАЯ ОПРАВКА | 2001 |

|

RU2203779C2 |

| Устройство для адаптивного управления точностью механической обработки | 1983 |

|

SU1240547A2 |

| Расточной резец | 2018 |

|

RU2692537C1 |

| АДАПТИВНЫЙ УЗЕЛ КРЕПЛЕНИЯ ГОРНОРЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2395686C1 |

| РЕЗЕЦ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩЕЙ ПЛАСТИНЫ | 2016 |

|

RU2656905C1 |

| Резцовая головка | 1989 |

|

SU1785836A1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| МНОГОКРАТНО ПЕРЕТАЧИВАЕМЫЙ РЕЗЕЦ | 2002 |

|

RU2226453C2 |

Изобретение относится к инструментам для механической обработки, в частности к устройствам прецизионного позиционирования и перемещения режущего инструмента для обеспечения возможности обработки прецизионных деталей с субмикронной точностью на токарном, расточном и других станках. Устройство прецизионного перемещения режущего инструмента, закрепленного на конце державки, выполнено с возможностью изменения положения режущего инструмента за счет упругого деформирования элементов устройства под действием регулируемого усилия, создаваемого регулировочным резьбовым элементом, при этом устройство выполнено в виде соединенных между собой своими основаниями двух консольных элементов с образованием между их свободными концами зазора, изменяемого регулировочным резьбовым элементом, вворачиваемым в один из консольных элементов и упирающимся в другой консольный элемент. Два консольных элемента выполнены имеющими различную жесткость, при этом на конце консольного элемента, имеющего большую жесткость, закреплен режущий инструмент. Технический результат заключается в упрощении конструкции держателя инструмента, позволяющей проводить прецизионную регулировку положения инструмента, отличающийся простотой изготовления, малыми габаритами, высокой жесткостью, исключением трения покоя, возможностью установки на вращающемся шпинделе для регулируемой фрезы или расточной головки, удобством использования для точения за счет возможности унификации хвостового крепления с типовыми державками резца. 7 з.п. ф-лы, 12 ил.

1. Устройство прецизионного перемещения режущего инструмента, закрепленного на конце державки, которое выполнено с возможностью изменения положения режущего инструмента за счет упругого деформирования элементов устройства под действием регулируемого усилия, создаваемого регулировочным резьбовым элементом, при этом устройство выполнено в виде соединенных между собой своими основаниями двух консольных элементов с образованием между их свободными концами зазора, изменяемого регулировочным резьбовым элементом, вворачиваемым в один из консольных элементов и упирающимся в другой консольный элемент, отличающееся тем, что два консольных элемента выполнены имеющими различную жесткость, при этом на конце консольного элемента, имеющего большую жесткость, закреплен режущий инструмент.

2. Устройство по п.1, отличающееся тем, что консольные элементы выполнены из одной заготовки за счет формирования паза, разделяющего их.

3. Устройство по п.1, отличающееся тем, что консольный элемент с меньшей жесткостью выполнен в виде отдельной детали и жестко присоединен к консольному элементу, имеющему большую жесткость.

4. Устройство по п.1, отличающееся тем, что консольный элемент с меньшей жесткостью выполнен с переменным размером сечения, уменьшающимся по мере приближения к регулировочному резьбовому элементу.

5. Устройство по п.1, отличающееся тем, что оно содержит ограничитель упругого расширения зазора между консольными элементами.

6. Устройство по п.1, отличающееся тем, что оно снабжено шкалой угла поворота регулировочного резьбового элемента.

7. Устройство по п.1, отличающееся тем, что между одним консольным элементом и регулировочным резьбовым элементом расположен по меньшей мере один пружинный элемент.

8. Устройство по п.1, отличающееся тем, что регулировочный резьбовой элемент выполнен с дифференциальной резьбой.

| US 6575675 B1, 10.06.2003 | |||

| ПОЛУАВТОМАТ ДЛЯ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИНДУКЦИОННЫМ НАГРЕВОМ | 2003 |

|

RU2266339C2 |

| US 4780029 A, 25.10.1988 | |||

| US 3523349 A, 11.08.1970 | |||

| РАСТОЧНАЯ ОПРАВКА | 0 |

|

SU379328A1 |

| Абразивный круг | 1985 |

|

SU1303389A1 |

| Устройство для обезвоживания кожи | 1976 |

|

SU703030A3 |

| US 4428704 A, 31.01.1984. | |||

Авторы

Даты

2025-02-24—Публикация

2024-06-04—Подача