.Изобретение относится -к механической обработке материалов резанием и может быть использовано при сверлении глубоких отверстий.

Целью изобретения является автоматизация промежуточного вывода сверла и повьшение долговечности механизма возврата инструмента в исходное положение за счет упрощения конструкции механизма возврата и применения бесконтактнь х элементов в схеме управления.

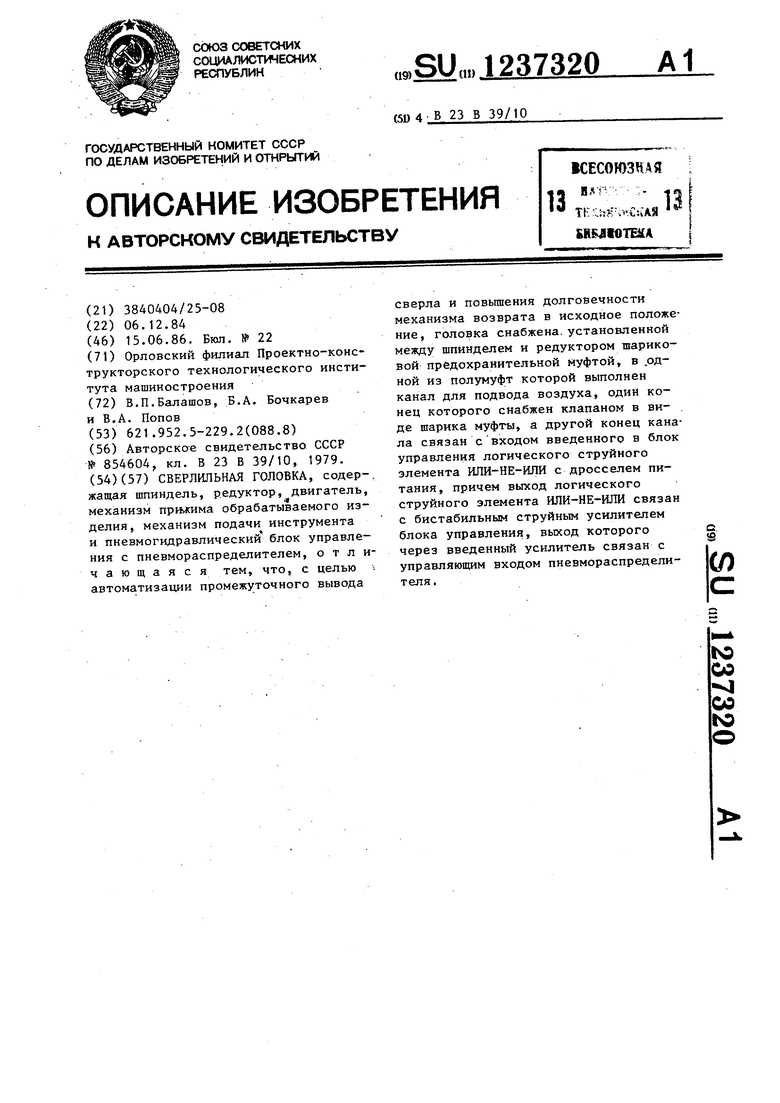

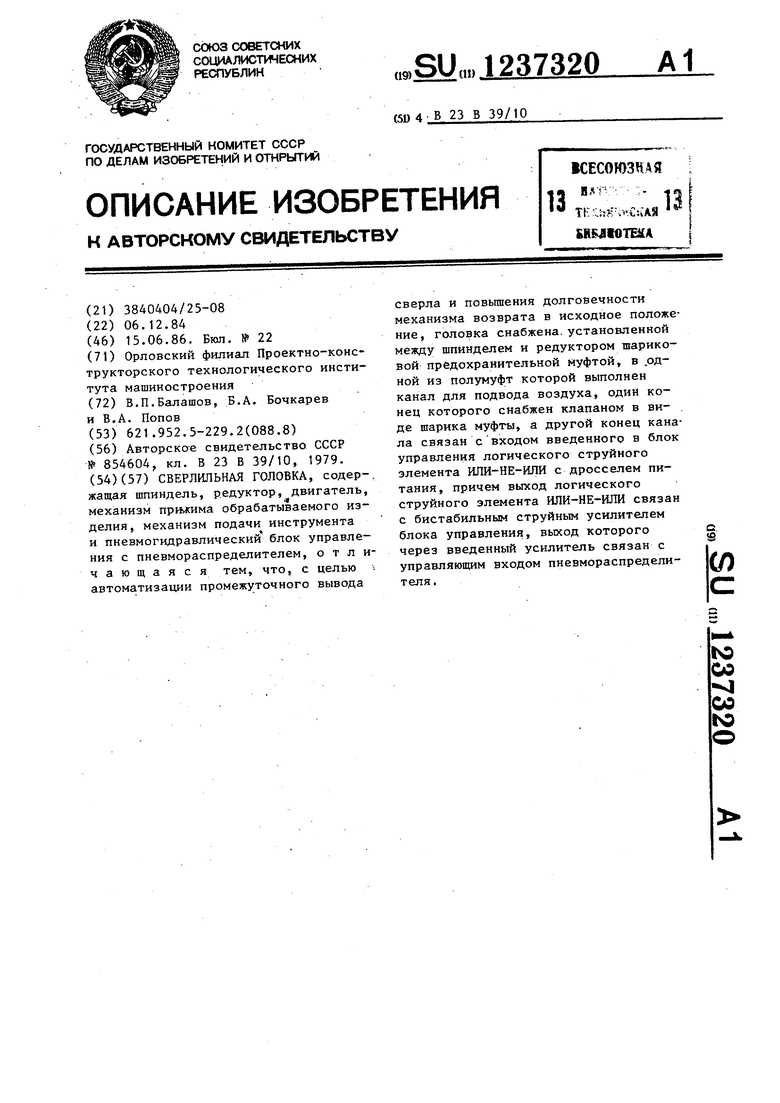

На фиг,1 изображена принципиальная комбинированная схема головки и схема блока управления на с труйных дискретных элементах; на фиг.2 - разрез А-А на фиг.1.

Сверлильная гдловка состоит из инструмента 1, шпинделя 2, редуктора 3, предохранительной муфты 4, выполненной из двух полумуфт 5 и. 6, шари ков 7, пружины 8, подводного канала 9, связанного с входом струйного дискретного элемента ИЛИ-НЕ-ИЛИ 10 и через дроссель 11 с каналом питания этого элемента, двигателя 12, внутренней ступени 13 и средней ступени 14 телескопического цилиндра, снабженной прижимом 15 для сжатия пакета в процессе обработки и кольцевой проточкой 16 для подвода жидкости в штоковую полость 17 внутренней ступени 13, наружного цилиндра 18, несущего в себе среднюю ступень 14 и снабженного двумя кольцевыми полостями, одна из которых 19 является штоковой полостью средней ступени 14 и сообщена через дроссель с обратным клапаном 20, управляемый об- ратньш клапан 21, пневмораспредели- тель 22, и разобщительный кран 23 с пневмомагистралью, а вторая полост 24 сообщает штоковую полость 17 внутренней ступени 13 через дроссель с обратным клапаном 25 со штоковой (гидравлической) полостью цилиндра 26. На штоке цилиндра 26 имеется флажок 27, который служит для воздействия на струйные путевые выключатели 28 и 29. Нештоковая полость цилиндра 26 через пневмораспредели- тель 22 сообщена с пневмомагистралью Нештоковые полости 30 обеих ступеней телескопического цилиндра подключены через пневмораспределитель 22 к пнев момагистрали. Пневмораспределитель 2 управляется усилителем 31. Сверлильная головка включает также механизм подпитки жидкостью гидросистемы головки, состоящий из пневмогидравли- ческого аккумулятора 32, штоковая (гидравлическая) полость которого подключена к гидросистеме головки через об.ратный клапан 33, а нештоковая (пневматическая) - к пневмомагистра- ли между дросселем с обратным клапаном 20 и управляемым обратным клапаном 21. Пневмогидравлический

аккумулятор 32 и цилиндр 26, в силу разности площадей гидравлической и пневматической полостей, одновременно являются и пневмогидравличес- кими преобразователями давления. При

этом давление жидкости, создаваемое цилиндром 26, несколько выше давления жидкости, создаваемого пневмо- гидравлическим аккумулятором 32. Блок управления на струйных дискретньк элементах, который также входит в состав головки и служит для управления ее работой, состоит из пиевмокнопки 34, триггеров 35 и 36, представляющих собой бистабильный струйный усилитель, который служит для запоминания сигналов в схемах, струйных логических элементов ИЛИ-НЕ-ИПИ 10 и 37, представляющих собой монос табильный струйный элемент,

Работа головки осуществляется следующим образов.

При кратковременном нажаТии пнев- мокнопки 34, предназначенной для

ввода пневматического сигнала единичного уровня в систему струйного управления, срабатывает триггер 35 и запоминает полученный сигнал, а на выходе А его сигнал снимается, одновременно от кнопки 34 импульс подается на вход логического струйного элемента ИЛИ-НЕ-ИЛИ 37, которьм при срабатывании подает импульс на триггер 36. Последний переключается, запоминает этот сигнал, а сигнал, который появляется на выходе 6, подается на усилитель 31. С усилителя 31 сигнал попадает в управляющую полость распределителя 22 и переключает его в крайнее правое положение. При этом воздух из магистрали через разобщительный кран 23 поступает в нештоковые полости 30 обеих ступеней телескопического цилиндра. Средняя

ступень 14.телескопического цилиндра, несущая в себе внутреннюю ступень 13, перемещается влево со скоростью, заданной дросселем с обратным клапаном 20, до упора в обрабатываемый пакет и сжатия его прижимом 15, одновременно осуществляется перемещение внутренней ступени 13 относительно средней ступени 14 с рабочей подачей засверловки отверстий. Так как перемещение средней ступени 14 осуществляется быстро, а внутренней ступени 13 с рабочей подачей инструмента, то сверло за время срабатывания прижима (подвод и сжатие пакета) не успевает войти в контакт с обрабатываемой поверхностью. Одновременно ;; жидкость из штоковой полости 17 внутренней ступени 13 через дроссель с обратным клапаном 25 вытесняется в штоковую полость цилиндра 26, который смещаясь влево, вытесняет воздух из нештоковой полости через пневморас- пределитель 22 в атмосферу. Одновременно сжатьш воздух из штоковой полости 19 вытесняется в атмосферу через дроссель с обратным клапаном 20 и управляемый обратный клапан 21.

Канал питания элемента ИЛИ-НЕ-ИЛИ 10 через дроссель 11 соединяется с входом этого элемента и с каналом 9 подвода воздуха в полумуфте 6.

Когда шарик 7 предохранительной муфты находится в гнезде, -канал закрыт и в создано давление. Усилие пружины 8, удерживающей шарик в гнезде, настроено на момент, необходимый для обработки отверстия. При перегрузке (превышение момента), вызванной заполнением стружечных канавок инструмента стружкой и возрастанием момента трения стружки о стенки обрабатываемого отверстия, шарик выходит из своего гнезда и открывает канал 9.

Давление в канале 9 падает, элемент 10 срабатывает и на выходе В этого элемента появляется сигнал, который переключает триггер 36, и одновременно этот сигнал подается на запрет элемента 37.

На триггере 36 сигнал на выходе Б снимается, соответственно снимается и на управляющем входе усилителя 31. Вход усилителя и управляющая полость распределителя 22 сообщаются с атмосферой.

Распределитель 22 переключается в крайнее левое положение. При этом воздух из магистрали подводится к нештоковой полости цилиндра 26, который, перемешаясь вправо, вытесняет жидкость из штоковой полости в по

2373204

лость цилиндра 18 и начинается быстрый вывод сверла из заготовки. При снятии перегрузки шарик садится на своем месте, сверло продолжает свое с вращение и продолжается вывод из заготовки. При этом в канале подвода воздуха в шлиндель создается давление , элемент 10 переключается, сигнал на выходе В снимается и триггер 36

10 подготавливается к дальнейшему переключению.

При выводе сверла из заготовки . флажок 27 выходит из паза струйного путевого выключателя 29, на выходе

15 сигнал появляется и переключает

струйный логический элемент 37, на Г выходе которого появляется сигнал и переключает триггер 36. После чего срабатывает усилитель 31, переключает

20 распределитель 22 в крайнее правое положение и сверло идет к заготовке. Описанный цикл повторяется до тех пор, пока деталь не будет отработана на требуемую глубину.

25 При достижении заданной глубины флажок 27 выходит из паза путевого выключателя 28 и на его выходе появляется сигнал и переключает триггер 35, на выходе А которого появляется сигнал, который дает команду на запрет струйного логического элемента 37, блокируя его сигнал на выход Г и одновременно подает сигнал на управление триггера 36. Триггер 36 переключается, после чего срабатывает 5 усилитель 31 и распределитель 22 переключается в крайнее левое положение. Сжатый воздух при этом из магистрали подводится к нештоковой полости цилиндра 26, который, перемещаясь вправо, вытесняет жидкость из штоковой полости через дроссель с обратным клапаном 25, кольцевую полость 24 в цилиндре 18 головки и штоковую полость 17 внутренней ступени 13 телескопического цилиндра, которая вместе с инструментом 1 перемещается вправо, одновременно удерживает среднюю ступень 14 с прижимом 15 в рабочем .положении. Нештоковые полости 30 50 телескопического цилиндра сообщаются через пневмораспределитель 22 с атмосферой. В крайнем правом положении внутренней ступени 13 относительно средней ступени 14 разделительный 55 поршень цилиндра 26 занимает крайнее правое положение.

В связи с тем, что триггер 35 запомнил импульс от путевого струй30

40

45

ного выключателя 28 и дал команду на запрет элемента 37, при выходе флажка 21 КЗ паза путевого струйного выключателя 29 срабатывание блока управления на струйных дискретных логических элементах не произойдет, но при этом срабатывает управляемый обратный клапан 21 и тем самым открывает магистраль для подвода сжатого воздуха через дроссель с обратным клапаном 20 в штоковую полость 19 средней ступени 14 телескопического цилиндра. Средняя ступень 14 с прижимом 15 возвращается в крайнее исходное положение вместе с инструментом 1, одновременно сжатый воздух подводится к нештоковой (пневматической) полости пневмогидравлическо- го аккумулятора, создавая тем самым давление жидкости в штоковой полости сообщенной со штоковой полостью 17

внутренней ступени 13. Если в гидросистеме головки при наличии утечек недостает жидкости и в результате внутренняя ступень 13 не полностью возвращена в исходное правое положение, то жидкость из штоковой полости пневмогидравлического аккумулятора 32 перемещается через обратный клапан 33 в гидросистему и возвращает внутреннюю ступень 13 с инструментом в исходное положение. Головка подготовлена к повторению цикла работы.

Изобретение позволяет производить 15.обслуживание одним рабочим вместо одной единицы оборудования две, а так- . же упростить конструкцию головки, повысить надежность работы, снизить трудоемкость при сверлении, исключить 2Q поломку инструмента, более произво- дитбшьно вести обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильная головка | 1978 |

|

SU854604A2 |

| Сверлильная головка | 1977 |

|

SU793724A1 |

| Сверлильная головка | 1979 |

|

SU918063A2 |

| Многопозиционный агрегатный станок | 1989 |

|

SU1779544A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| ГИДРОПРИВОД ПРЕРЫВИСТОЙ ПОДАЧИ | 1997 |

|

RU2128788C1 |

| П. Ф. В. М. Горюнов и Б. Г. Клаванский, „-.^.T-~v '" ' ;. rt•ri:xr;>&i'^i.'.,.vA,« :клчокомотййjSvX'»^- i'U.iii;^^С;елезШ%врТИ?}- | 1970 |

|

SU282393A1 |

| Силовая головка для сверления глубоких отверстий | 1959 |

|

SU131186A1 |

| ГИДРАВЛИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2090785C1 |

| Сверлильный станок | 1980 |

|

SU933456A1 |

ГУ

IS 2 t

tpus-t

g

Редактор А.Гулько

Составитель В.Жиганов

Техред Л.Олейник Корректор М.Шарошн

Заказ 3229/12 Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул.Проектная,4

| Сверлильная головка | 1978 |

|

SU854604A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-15—Публикация

1984-12-06—Подача