Изобретение относится к станкостроению, а именно к многопозиционным агрегатным станкам для обработки мелких деталей.

Целью изобретения является упрощение системы управления станков за счет уменьшения количества электрических аппаратов.

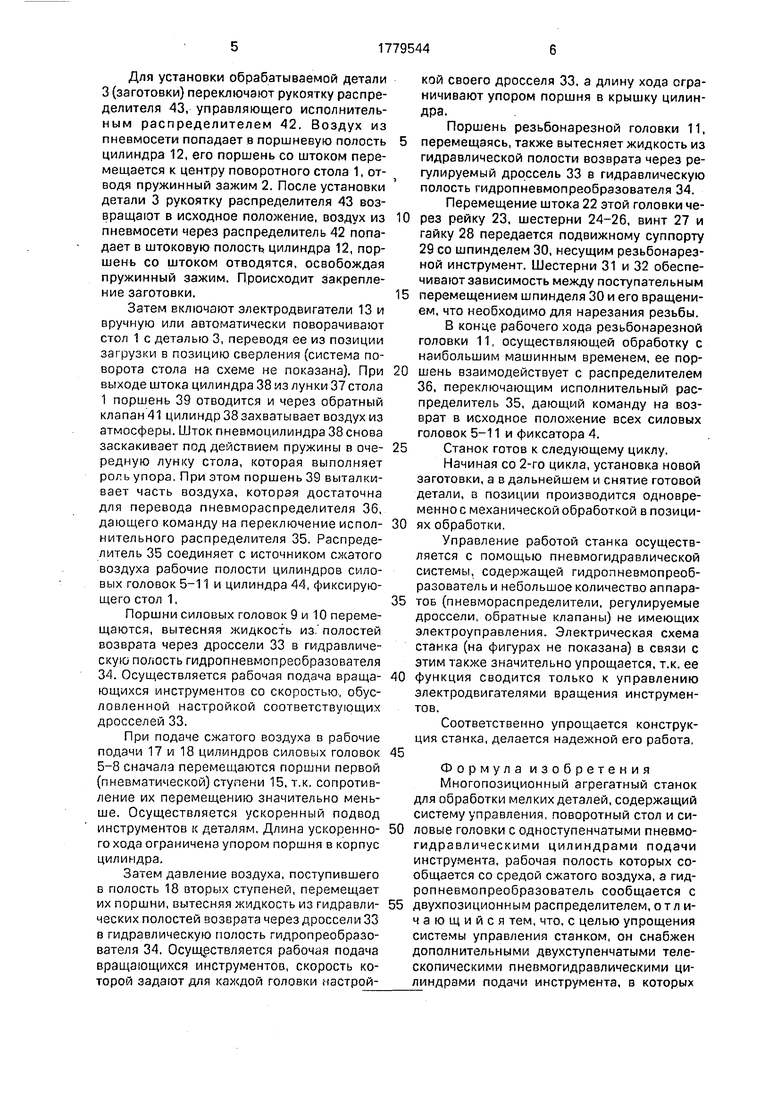

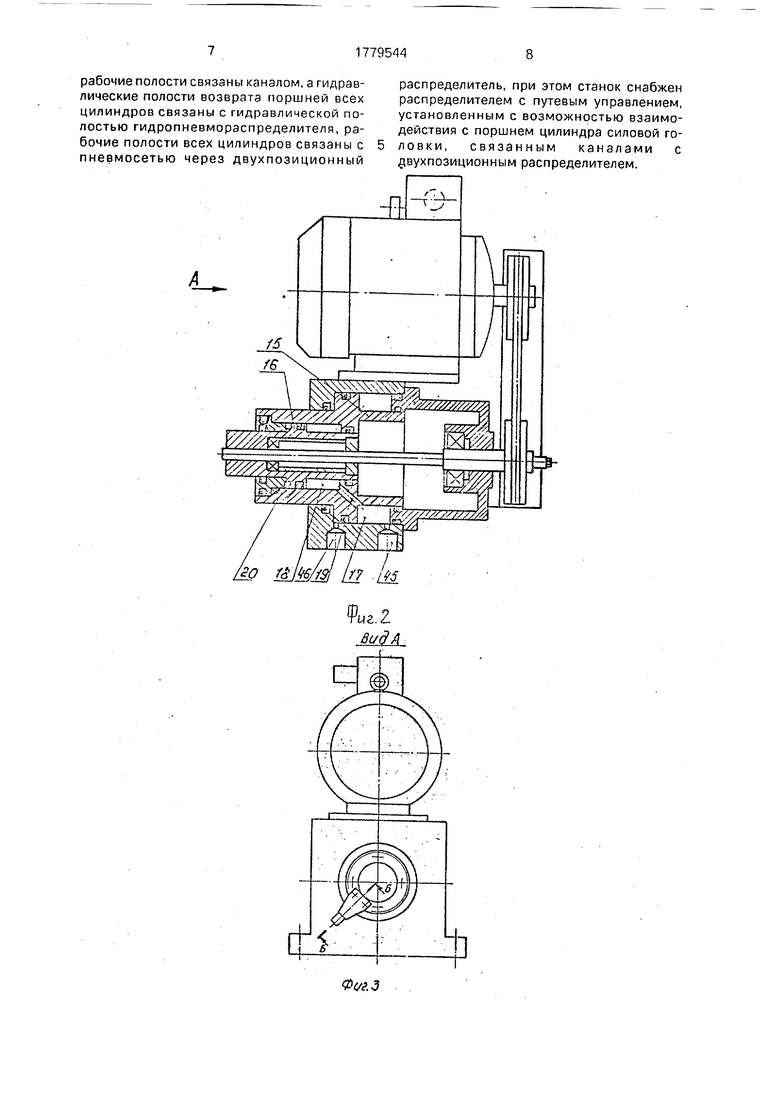

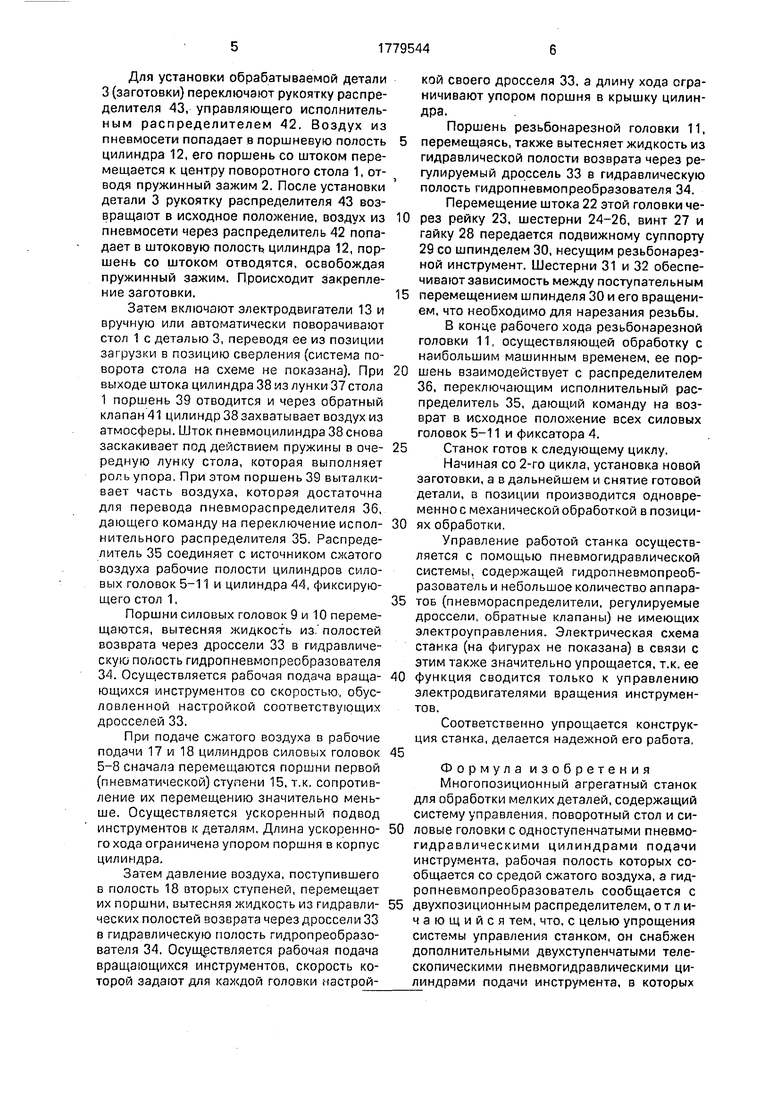

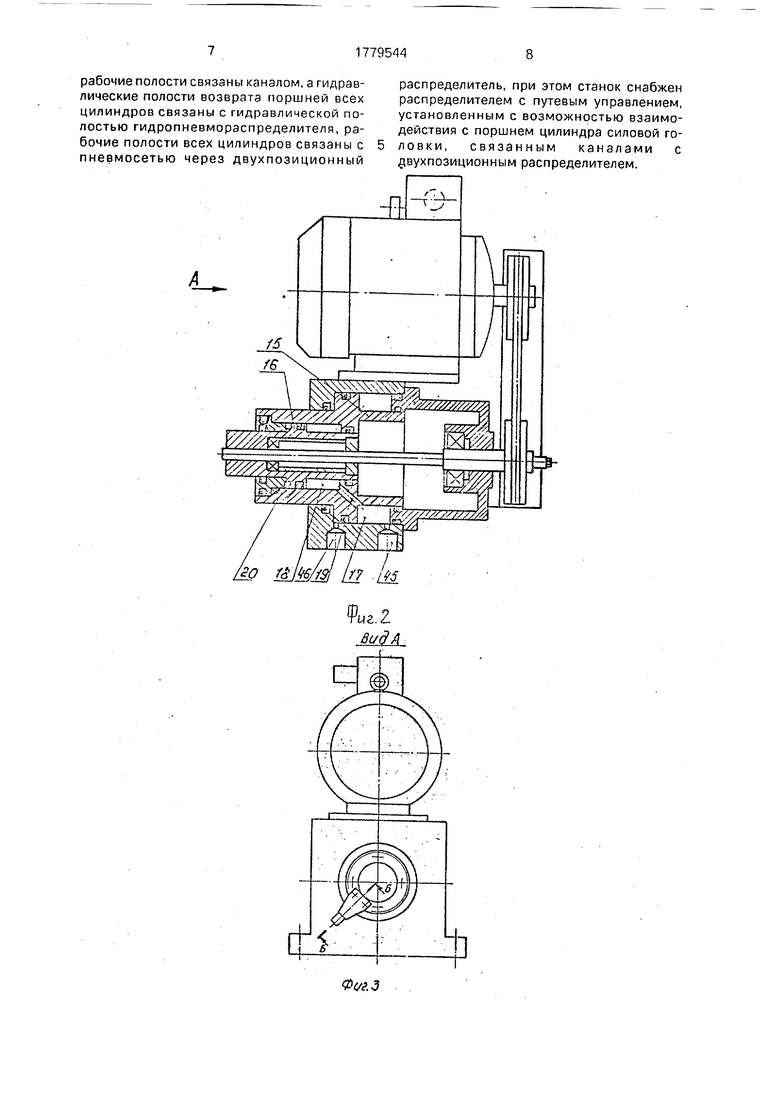

На фиг. 1 показана схема многопозиционного агрегатного станка; на фиг, 2 - силовая головка с двухступенчатыми пнев- могидравлическими цилиндрами; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 3.

Многопозиционный агрегатный станок содержит поворотный стол 1 с пружинными зажимами 2 обрабатываемых деталей 3 и фиксатором 4 положения стола, силовые сверлильные головки 5-8 с ускоренным ходом, силовые сверлильные головки 9 и 10 без ускоренного хода; резьбонарезную головку 11, пневмоцилиндр 12 раскрепления деталей.

Электродвигатели 13 вращения инструментов силовых головок 5-10 связаны с соответствующими шпинделями через ременные передачи 14.

В качестве приводов подач каждая из сверлильных головок 5-& имеет двухступенчатый телескопический пневмогидравличе- ский цилиндр. Первая ступень 15 цилиндра предназначена для быстрого подведения инструмента к детали и является пневматической. Вторая ступень 16 предназначена для осуществления рабочей подачи и является пневмогидравлической.

Рабочие полости 17 и 18 обеих ступеней связаны каналом 19. Полость 20 возврата второй ступени связана с гидравлической системой станка.

Силовые головки 9 и 10 в качестве приводов подач имеют одноступенчатые двухсторонние пневмогидравлические цилиндры.

Резьбонарезная головка 11 содержит пневмогидравлический цилиндр 21. корпус

которого закреплен на неподвижном осно вании станка, а шток 22 через рейку 23,

шестерни 24-26, винт 27 и гайку 28 связан с

подвижным суппортом 29, несущим шпиндельЗО. Шпиндель 30 в свою очередь связан шестернями 32, 31 и 26 с шестерней 25.

Гидравлические полости возврата всех цилиндров через регулируемые дроссели 33 связаны с гидравлической полостью гидропневмопреобразователя 34.

Пневматические рабочие полости силовых головок 5-8 связаны с пневмосетью через исполнительный двухпозиционный распределитель 35 и переключающий распределитель 36.

Переключающий распределитель 36 с одной стороны механически взаимодействует с поршнем цилиндра 21 резьбонарезной головки 11,.а с другой - связан

пневмолинией с пневмоцилиндром 38 одностороннего действия с подпружиненным поршнем 39. Поршень 39 приводится в движение при взаимодействии с лунками 37 стола 1. Управляющая полость пневмоцилиндра 38 и связанная с ней управляющая полость переключающего распределителя 36 сообщается с атмосферой через регулируемый дроссель 40 с обратным клапаном 41.

Двухсторонний пневмоцилиндр 12 раскрепления обрабатываемых деталей от пружинных зажимов 2 имеет самостоятельную систему управления в пневмораспределите- лями 42 и 43.

Приводом фиксатора 4 является пиев- моцилиндр 44, связанный с распределителем 35.

Агрегатный станок работает следующим образом.

В исходном положении поршни силовых цилиндров отведены в крайнее нерабочее положение (наибольшее удаление от зоны расположения деталей). Фиксатор 4 и

шток пневмоцилиндра 38 находятся в лунках стола 1.

Для установки обрабатываемой детали 3 (заготовки) переключают рукоятку распределителя 43, управляющего исполнительным распределителем 42. Воздух из пневмосети попадает в поршневую полость цилиндра 12, его поршень со штоком перемещается к центру поворотного стола 1, отводя пружинный зажим 2. После установки детали 3 рукоятку распределителя 43 возвращают в исходное положение, воздух из пневмосети через распределитель 42 попадает в штоковую полость, цилиндра 12, поршень со штоком отводятся, освобождая пружинный зажим. Происходит закрепление заготовки.

Затем включают электродвигатели 13 и вручную или автоматически поворачивают стол 1 с деталью 3, переводя ее из позиции загрузки в позицию сверления (система поворота стола на схеме не показана). При выходе штока цилиндра 38 из лунки 37 стола 1 поршень 39 отводится и через обратный клапан 41 цилиндр 38 захватывает воздух из атмосферы. Шток пневмоцилиндра 38 снова заскакивает под действием пружины в очередную лунку стола, которая выполняет роль упора. При этом поршень 39 выталкивает часть воздуха, которая достаточна для перевода пневмораспределителя 36, дающего команду на переключение исполнительного распределителя 35. Распределитель 35 соединяет с источником сжатого воздуха рабочие полости цилиндров силовых головок 5-11 и цилиндра 44, фиксирующего стол 1,

Поршни силовых головок 9 и 10 перемещаются, вытесняя жидкость из. полостей возврата через дроссели 33 в гидравлическую полость гидропневмопреобразователя 34. Осуществляется рабочая подача вращающихся инструментов со скоростью, обусловленной настройкой соответствующих дросселей 33.

При подаче сжатого воздуха в рабочие подачи 17 и 18 цилиндров силовых головок 5-8 сначала перемещаются поршни первой (пневматической) ступени 15, т.к. сопротивление их перемещению значительно меньше. Осуществляется ускоренный подвод инструментов к деталям, Длина ускоренного хода ограничена упором поршня в корпус цилиндра.

Затем давление воздуха, поступившего в полость 18 вторых ступеней, перемещает их поршни, вытесняя жидкость из гидравлических полостей возврата через дроссели 33 в гидравлическую полость гидропреобразователя 34. Осуществляется рабочая подача вращающихся инструментов, скорость которой задают для каждой головки настройкой своего дросселя 33, а длину хода ограничивают упором поршня в крышку цилиндра.

Поршень резьбонарезной головки 11,

перемещаясь, также вытесняет жидкость из гидравлической полости возврата через регулируемый дроссель 33 в гидравлическую полость гидропневмопреобразователя 34. Перемещение штока 22 этой головки че0 рез рейку 23, шестерни 24-26, винт 27 и гайку 28 передается подвижному суппорту 29 со шпинделем 30, несущим резьбонарезной инструмент. Шестерни 31 и 32 обеспечивают зависимость между поступательным

5 перемещением шпинделя 30 и его вращением, что необходимо для нарезания резьбы. В конце рабочего хода резьбонарезной головки 11, осуществляющей обработку с наибольшим машинным временем, ее пор0 шень взаимодействует с распределителем 36, переключающим исполнительный распределитель 35, дающий команду на возврат в исходное положение всех силовых головок 5-11 и фиксатора 4.

5 Станок готов к следующему циклу.

Начиная со 2-го цикла, установка новой заготовки, а в дальнейшем и снятие готовой детали, в позиции производится одновременно с механической обработкой в позици0 ях обработки.

Управление работой станка осуществляется с помощью пневмогидравлической системы, содержащей гидропневмопреоб- разователь и небольшое количество аппара5 ТОБ (пневмораспределители, регулируемые дроссели, обратные клапаны) не имеющих электроуправления. Электрическая схема станка (на фигурах не показана) в связи с этим также значительно упрощается, т.к. ее

0 функция сводится только к управлению электродвигателями вращения инструментов.

Соответственно упрощается конструкция станка, делается надежной его работа,

5

Формула изобретения Многопозиционный агрегатный станок для обработки мелких деталей, содержащий систему управления, поворотный стол и си0 ловые головки с одноступенчатыми пневмо- гидравлическими цилиндрами подачи инструмента, рабочая полость которых сообщается со средой сжатого воздуха, а гид- ропневмопреобразователь сообщается с

5 двухпозиционным распределителем, от л и- чающийся тем, что, с целью упрощения системы управления станком, он снабжен дополнительными двухступенчатыми телескопическими пневмогидравлическими цилиндрами подачи инструмента, в которых

рабочие полости связаны каналом,а гидравлические полости возврата поршней всех цилиндров связаны с гидравлической полостью гидропневмораспределителя, рабочие полости всех цилиндров связаны с пневмосетью через дву/позиционный

распределитель, при этом станок снабжен распределителем с путевым управлением, установленным с возможностью взаимодействия с поршнем цилиндра силовой головки, связанным каналами с двухпозиционным распределителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

| Металлорежущий станок | 1981 |

|

SU1053989A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Агрегат сверлильный | 1982 |

|

SU1039706A1 |

| АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2062688C1 |

| СИЛОВАЯ ГОЛОВКА | 1992 |

|

RU2009784C1 |

| АГРЕГАТНЫЙ СТАНОК С СИЛОВЫМ ПНЕВМОГНДРАВЛИЧЕСКИМ СТОЛОМ | 1969 |

|

SU244075A1 |

| Сверлильная головка | 1979 |

|

SU918063A2 |

| Многопозиционный станок для двухсторонней обработки деталей | 1980 |

|

SU929399A1 |

| Абразивно-отрезной станок | 1976 |

|

SU659367A1 |

Изобретение относится к области станкостроения, а именно к многопозиционным агрегатным станкам. Целью изобретения является упрощение системы управления станком за счет уменьшения количества электрических аппаратов. Многопозиционный агрегатный станок содержит поворотный стол 1 с пружинными зажимами 2 деталей 3, силовые головки 5-12. Часть сверлильных головок имеет в качестве при- водов подач двухступенчатые телескопические пневмогидравлические цилиндры 5-8. После загрузки детали 3 в зажимное при

Фиг. 2. Вид А

9v$. 4

w

| Сверлильное устройство | 1984 |

|

SU1202743A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1989-06-26—Подача