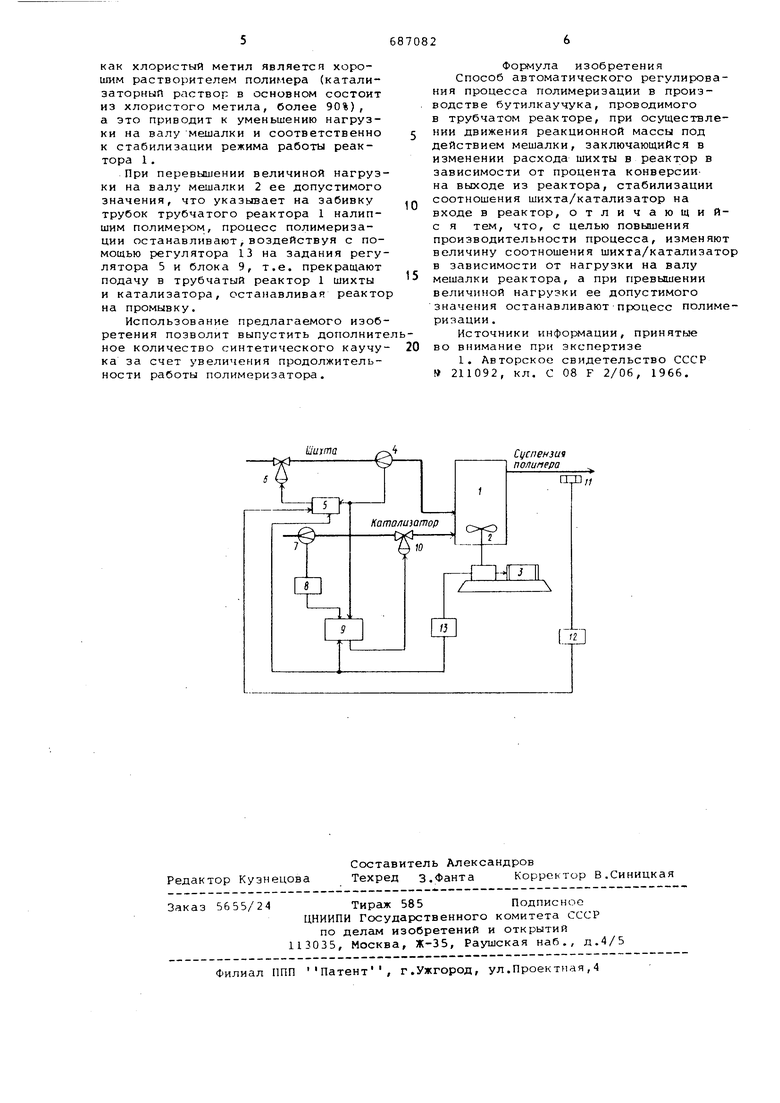

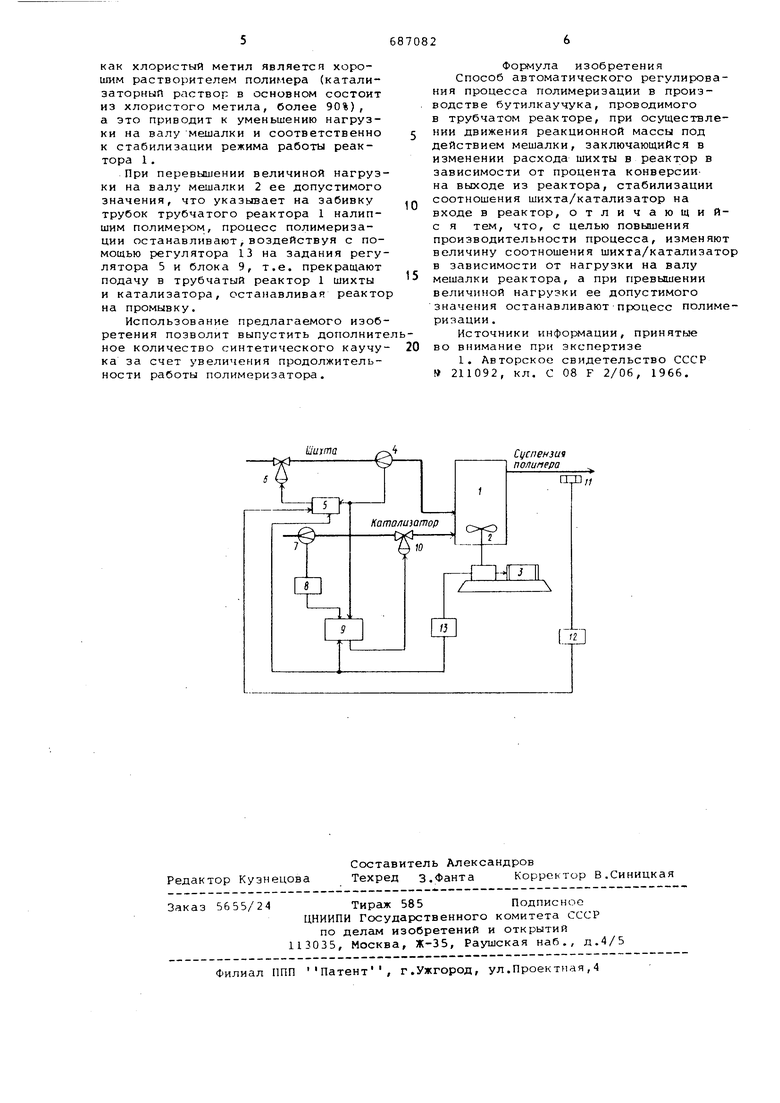

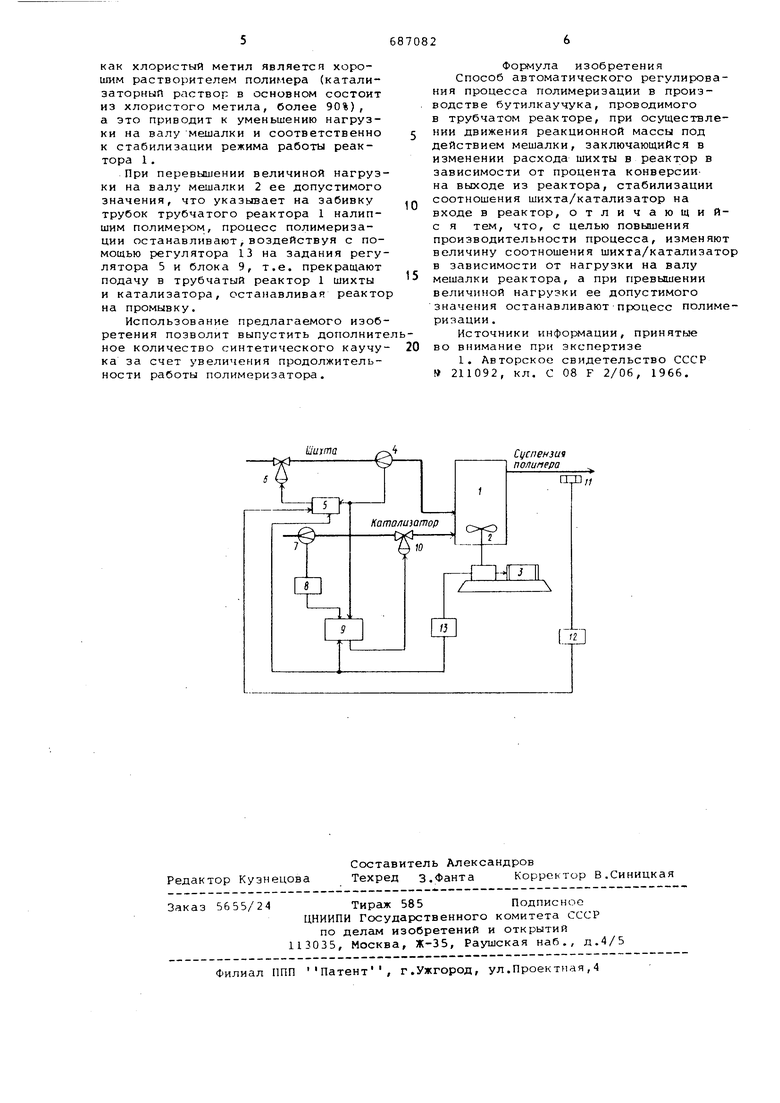

Шихта и катализатор подаются в трубчатый реактор 1, снабженный мешалкой 2. Мешалка 2 вращается с по мощью электродвигателя 3. Мешалка перемешивает рабочую шихту и катали заторный раствор в нижней части реа тора и подает реакционную смесь вве по трубкам реактора 1, Суспензия полимера отводится из верхней части реактора 1 и подается в дегазатор. Бутилкаучук получают путем совместной полимеризации изобутилена с небольшим количеством изопрена. Реакция сопровождается вьаделением тепла и поэтому бутилкаучук синтезируют в инертном растворителе, в качестве последнего в производстве используют хлористый метил. Катализатором катионной полимеризации служит катализатор Фриделя-Крафтса. В качестве охлаждающего агента используют жидкий этилен. Рабочая шихта, в состав которой входят изобутилен, изопрен и хлорис тый метил, приготавливается в смеси телях, куда через мерники подают перечисленные реагенты. В состав рабочей шихты входят, об.%: изобутилен 25-28, изопрен 0,5-0,6 и хлористый метил 71,4-71,5. Катализаторный раствор приготавливают в смесителе, он содержит, об.%: хлористый метил 99,8-99,9 и хлористый алюминий 0,07-0,2. Сополимеризацию изобутилена с изопреном в присутствии хлористого алюминия производят в реакторе 1. при 99-103°С. Реакция сополимеризации эндотермична, имеет цепной механизм и протекает с очень большой скоростью, поэтому она осуществляет в присутствии разбавителя при интен сивном перемешивании. Охлажденные до минус 96 - минус рабочая шихта и катализаторвый раствор через форсунки подают в нижнюю часть реактора в зону перемешивания. Перемешивание осуществляют с помощью.мешалки 2. Полученная суспензия полимера поднимается по трубкам, вьтодится из верхней части реактора 1 и подается в дегаз тор, где дегазируется незаполимеризованный мономер В процессе работы реактора 1 пол мер частично прилипает к его стенка и на поверхности труб образует плен ку. В дальнейшем толщина пленки нач нает расти, что, во-первых, изменяе геометрические размеры труб, во-вто рых, ухудшает теплообмен с хладаген том. Это приводит к ухудшению качес венных показателей полимера. Например, ухудшается однородность полиме ра, изменяется молекулярный вес пол мера, происходит комкообразование и увеличивается вязкость реакционной массы. Увеличение вязкости реакционной массы приводит к увеличению нагрузки на валу мешалки электродвигателя. В промышленных условиях после достижения определенной величины нагрузки реактор останавливают на промывку. Предлагаемый способ дает возможность при увеличении нагрузки на валу мешалки выше заданной, не останавливая реактор 1 на промывку, вести процесс путем постепенного уменьшения расходов рабочей шихты и катализаторного раствора. Заданное значение нагрузки соответствует нормальной работе реактора. . Способ автоматического регулирования процесса полимеризации бутилкаучука осуществляют следующим образом. С помощью датчика 4 расхода, регулятора 5 и исполнительного механизма 6 стабилизируют расход рабочей шихты (раствор изобутилена и изопрена в хлористом метиле) в трубчатый реактор 1. С помощью датчика 7 расхода, регулятора 8, блока 9 соотношения и исполнительного механизма 10 стабилизируют расход катализаторного раствора {раствор хлористого алюминия в хлористом метиле) в реакторе 1 . Постоянное соотношение расходов шихты и катализаторного раствора поддерживают, воздействуя на блок 9 соотношения сигналом от датчика 4, тем самым при изменениях в режиме процесса полимеризации поддерживается постоянное соотношение регулирующих веществ в реакторе 1, необходимое для поддержания конверсии номинальной величины. Кроме того, молекулярно-весовое распределение полимера зависит от оптимального выбранного значения соотношения шихта/катализатор. Расход шихты в реакторе 1, а также пропорциональный ему расход катализатора изменяют в зависимости от процента конверсии на выходе из реактора 1, измеряемого с помощью датчика 11 процента конверсии. Указанную величину процента конверсии регулируют с помощью регулятора 12, воздействуя на задание регулятора 5. Величину нагрузки на валу мешалки 2 измеряют и регулируют с помощью регулятора 13, изменяющего своим сигналом величину коэффициента усиления блока 9 соотношения. При этом при увеличении нагрузки на валу мешалки 2 увеличивается расход катализатора в трубчатый реактор 1. Увеличение расхода катализатора способствует промывке реактора 1 от прилипшего к нему полимера,так как хлористый метил является хорошим растворителем полимера (каталиэаторнып раствор в основном состоит из хлористого метила, более 90%), а это приводит к уменьшению нагрузки на валу мешалки и соответственно к стабилизации режима работы реактора 1. При пepeвьшJeнии величиной нагрузки на валу мешалки 2 ее допустимого значения, что указьшает на забивку трубок трубчатого реактора 1 налипшим полиме юм, процесс полимеризации останавливают,воздействуя с помощью регулятора 13 на задания регулятора 5 и блока 9, т.е. прекращают подачу в трубчатый реактор 1 шихты и катализатора, останавливая реакто на промывку. Использование предлагаемого изобретения позволит выпустить дополните ное количество синтетического научу ка за счет увеличения продолжительности работы полимеризатора. Формула изобретения Способ автоматического регулирования процесса полимеризации в производстве бутилкаучука, проводимого в трубчатом реакторе, при осуществлении движения реакционной массы под действием мешалки, заключающийся в изменении расхода шихты в реактор в зависимости от процента конверсии на выходе из реактора, стабилизации соотношения шихта/катализатор на входе в реактор, отличающийс я тем, что, с целью повышения производительности процесса, изменяют величину соотношения шихта/катализатор в зависимости от нагрузки на валу мешалки реактора, а при превышении величиной нагрузки ее допустимого значения останавливают процесс полимеризации . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 211092, кл. С 08 F 2/06, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом полимеризации в производстве бутилкаучука и устройство для его осуществления | 1984 |

|

SU1237675A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| Способ получения бутилкаучука | 2020 |

|

RU2753679C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1978 |

|

SU792901A1 |

Шиита

Суспензич

1}

12

Авторы

Даты

1979-09-25—Публикация

1977-06-10—Подача