1

Изобретение относится к металлургической и машиностроительной промышленности, в частности к термической обработке стальных цельнокатаных железнодорожных и крановых колес

Цель изобретения - увеличение эксплуатационной стойкости путем повьппения твердости по сечению колеса и пластичности при сохранении уровня остаточных напряжений.

Способ осуществляется следующим образом.

Колесо нагревают до температуры аустенизации, вьщерживают при этой температуре и ведут дифференцирован- Ное охлаждение его обода в температурном интервале (Ас + 30-50)-Мн + (320-420)°С. При этом охлаждение обода от температуры аустенизации до Мн + (300-350) С ведут со скоростью 5-9 с/с,дальнейшее охлаждение до 320-420 с со скоростью не менее 0,03°С/с.

Дифференцированное охлаждение обо да колеса при реализации предлагаемого способа можно обеспечить раз- личными методами. Например, в температурном интервале (Ас + 30-50)- Мн + (300-350) С охлаждение обода со скоростью 5-9 С/с обеспечивается на закалочных машинах за счет регули рования расхода, давления и температуры воды.

Регламентирование минимальной скорости охлаждения колеса от температуры Мн + (300-350)°С позволяет обеспечить непрерывное понижение температуры обода и устранить возможность самоотпуска упрочненного обода вне зависимости от изменения температуры окружающей среды на термоучастке,

По достижении температуры обода Мн + (300-350)4 колеса снимают с закалочных машин и охлаждают до 320-420 С на воздухе со скоростью не менее 0,03 с/с.

Момент изменения скорости охлаждения обода определяется экспериментально по времени достижения температуры Мн + (300-350) С либо при помощи специальных приборов, регистрирующих темпе атуру обода. После достижения ободом температуры 320-420 С производят отпуск колес.

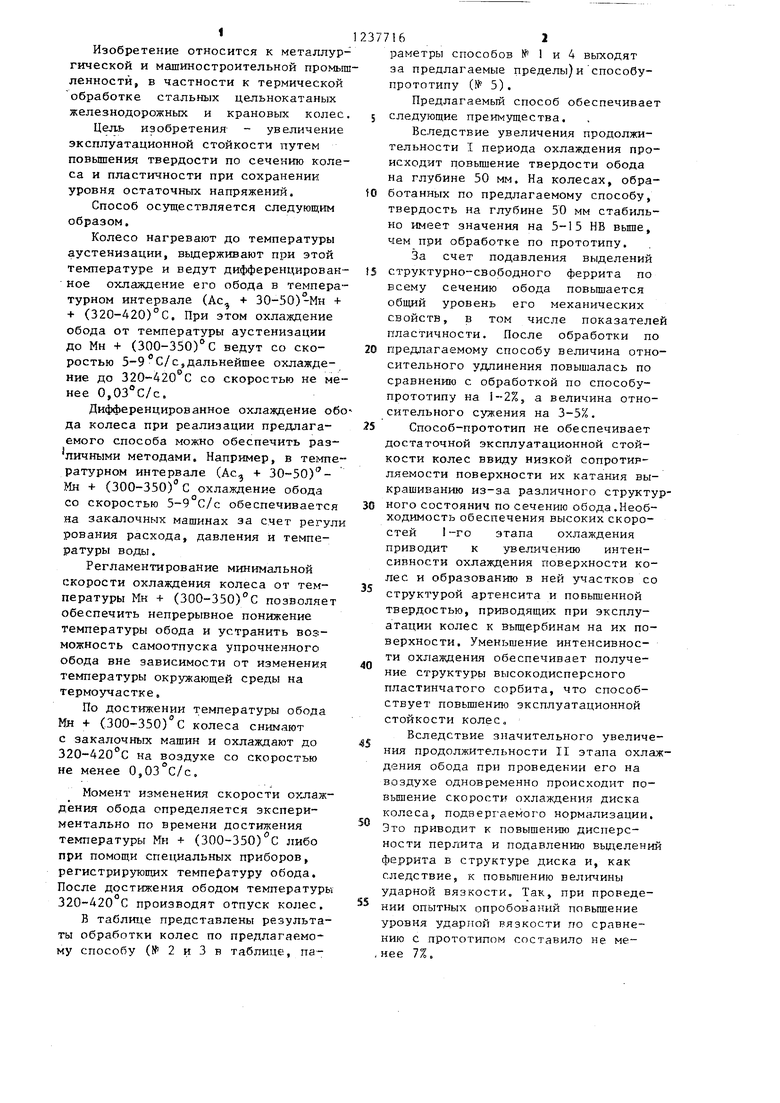

В таблице представлены результаты обработки колес по предлагаемому способу (№ 2 и 3 в таблице, па

to

5

20

25

30

5

0

5

0

5

7162

раметры способов № 1 и 4 выходят за предлагаемые пределы)и способу- прототипу (№ 5).

Предлагаемый способ обеспечивает следующие пpeиlv yщecтвa.

Вследствие увеличения продолжительности I периода охлаждения происходит повьш ение твердости обода на глубине 50 мм. На колесах, обработанных по предлагаемому способу, твердость на глубине 50 мм стабильно имеет значения на 5-15 НВ выше, чем при обработке по прототипу.

За счет подавления выделений структурно-свободного феррита по всему сечению обода повьш1ается общий уровень его механических свойств, в том числе показателей пластичности. После обработки по гфедлагаемому способу величина относительного удлинения повышалась по сравнению с обработкой по способу- прототипу на 1-2%, а величина относительного сужения на 3-5%.

Способ-прототип не обеспечивает достаточной эксплуатационной стойкости колес ввиду низкой сопротир- ляемости поверхности их катания выкрашиванию из-за различного структурного состоянич по сечению обода.Необходимость обеспечения высоких скоростей 1-го этапа охлаждения приводит к увеличению интенсивности охлаждения поверхности колес и образованию в ней участков со структурой артенсита и повьш1енной твердостью, приводящих при эксплуатации колес к вьпцербинам на их поверхности. Уменьшение интенсивности охлаждения обеспечивает получение структуры высокодисперсного пластинчатого сорбита, что способствует повьштению эксплуатационной стойкости колес„

Вследствие значительного увеличения продолжительности II этапа охлаждения обода при проведении его на воздухе одновременно происходит повышение скорости охлаждения диска колеса, подверг аемого нормализации. Это привадит к повышению дисперсности перлита и подавлению выделений феррита в структуре диска и, как следствие, к повьтгению величины ударной вязкости. Так, при проведении опытных опробований повьш1ение уровня ударной вязкости по сравнению с прототипом составило не ме- ,нее 7%.

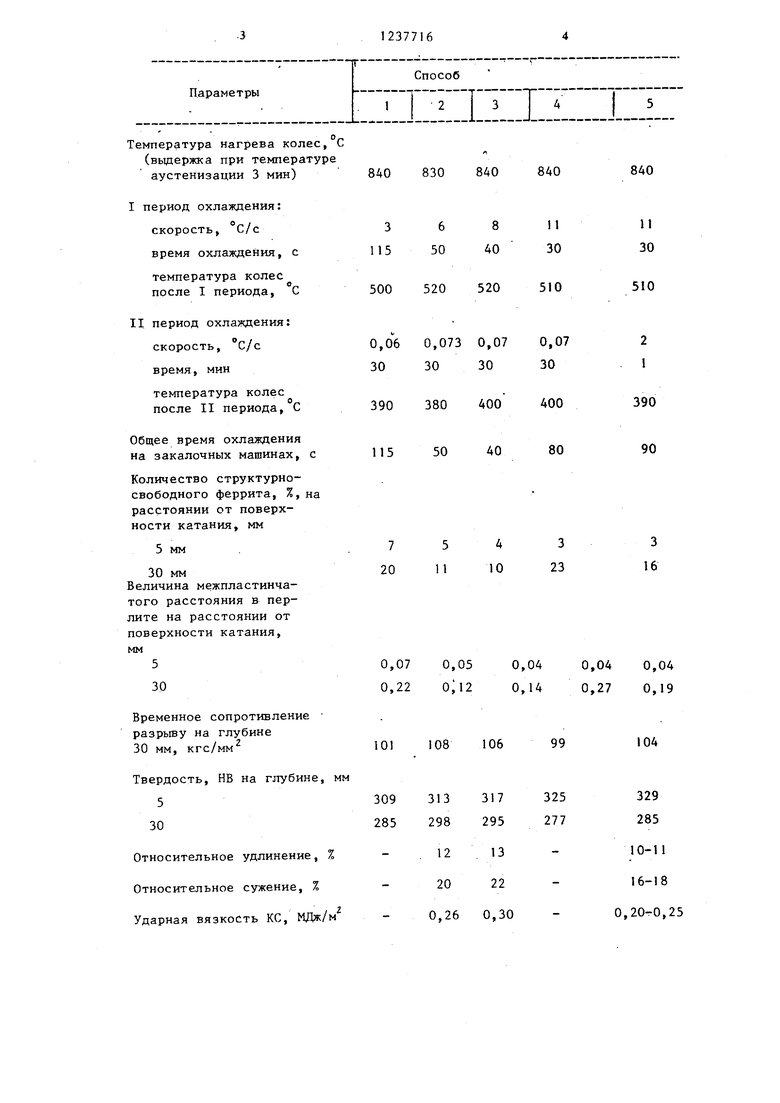

Уровень остаточных напряжений, кг/мм

. в ободе (сжимающие)

в переходах из диска в обод (растягивающие)

в переходах из диска

в ступицу (растягивающие)

Редактор М. Циткина

Составитель И, Липгарт Техред В.Кадар

Заказ 3263/32 ; Тираж 552Подписное

ВНИИПИ Государствзнного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение -таблиць

5

17 19

18

19

12 15

14

14

12

I 1

12

Корректор А.Ференц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОЛЕС | 1997 |

|

RU2124056C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2353672C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ термической обработки железнодорожных колес | 1985 |

|

SU1286636A1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| Цельнокатаное колесо из стали | 2021 |

|

RU2773729C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ КАТАНЫХ ЦЕНТРОВ ЛОКОМОТИВНЫХ КОЛЕС ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2584301C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2010 |

|

RU2547375C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| Способ термической обработки железно-дОРОжНыХ КОлЕС | 1979 |

|

SU836156A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки стальных колес | 1976 |

|

SU575374A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-15—Публикация

1984-05-11—Подача