Изобретение относятся к металлургии и машиностроению, в частности к способам термической обработки стальных железнодорожных и крановых колес.

Известен способ термической обработки железнодорожных колес, включающий нагрев до температуры аустенизации, прерывистую закалку обода, подстуживание на воздухе в течение 35-45 мин, и отпуск при температуре 450-500oC /1/. Колеса, обработанные по этому способу, не обеспечивают высокую эксплуатационную долговечность из-за низкой износо- и термостойкости.

Известен способ термической обработки стальных колес, включающий нагрев до температуры AC3+(30-50oC), выдержку, охлаждение водой до температуры Mн+(300-350oC) со скоростью не менее 0,03oC/с, отпуск /2/. Дифференцированное охлаждение обода колеса способствует повышению прочностных свойств металла обода колеса, однако их уровень не обеспечивает высокую эксплуатационную долговечность колеса из-за низкой износо- и термостойкости.

Наиболее близким по технической сущности заявляемому решению является способ термической обработки стальных колес, включающий нагрев до температуры AC3+(30-50oC), выдержку, дифференцированное охлаждение обода водой до температуры Mн+(300-350oC) со скоростью 10-15oC/с, далее охлаждение водой до температуры 320-420oC со скоростью 1-2oC/с и отпуск /3/. Реализация данного способа позволяет повысить твердость полосы катания колеса за счет образования в ней участков со структурой мартенсита отпуска при сохранении пластических характеристик. К недостаткам способа относится то, что колеса, термообработанные по способу-прототипу обладают:

- низкой износостойкостью, требующей переточки до 50% эксплуатируемых колес, вследствие не соответствия прочностных характеристик (твердость поверхностных, приповерхностных и глубинных слоев обода колеса), степени динамических воздействий и возникающих контактных напряжений, особенно при повышении скорости движения состава и нагрузки на ось;

- низкой термостойкостью, выраженной в растрескивании и выкрашивании поверхностного слоя, вследствии разогрева полосы катания за счет пластической деформации приповерхностного слоя под воздействием сил трения при торможении и движении заторможенного колеса юзом.

Целью заявляемого решения является разработка способа термической обработки стальных колес с повышенными износо- и термостойкостью, обеспечивающими высокую эксплуатационную долговечность колес, особенно в условиях повышения скорости движения состава и нагрузки на ось.

Указанная цель достигается тем, что заявляется способ термической обработки стальных колес, включающий нагрев до температуры АС3+(30-50oC), выдержку, дифференцированное охлаждение обода колеса водой и отпуск. Особенности заявляемого способа заключаются в том, что дифференцированное охлаждение обода колеса водой ведут на первом этапе до температуры Мн+(30-50oC) со скоростью, близкой к критической под закалку на мартенсит, далее, на втором этапе, до температуры 240-300oC со скоростью 1-2oC/с, а отпуск проводят при температуре 300±50oC.

Реализация данного способа термообработки позволяет регулировать структурообразование поверхностных, приповерхностных и глубинных слоев ободьев колес с высокими прочностными характеристиками при сохранении уровня пластических характеристик и способных подвергаться последующим пластическим деформациям и ударным нагрузкам без рекристаллизации поверхностного слоя, что обеспечивает высокую износо- и термостойкость обода колеса, особенно при эксплуатации в условиях повышения скорости движения состава и нагрузки на ось.

Изменение параметров охлаждения влияет на процесс распада аустенитного зерна в поверхностных и глубинных слоях металла обода колеса. Так в поверхностных слоях, охлаждаемых более интенсивно, происходит образование структуры мартенсита закалки, а в глубинных слоях - структур промежуточного распада аустенита с высокой степенью дисперсности. Регламентированное замедленное охлаждение при достижении температуры обода колеса Мн+(30-50oC) способствует выравниванию температурного градиента, препятствует короблению, трещинообразованию и самоотпуску упроченного обода.

В процессе отпуска при температуре 300±50oC создаются условия фиксации мартенситных структур в поверхностных слоях металла обода колеса.

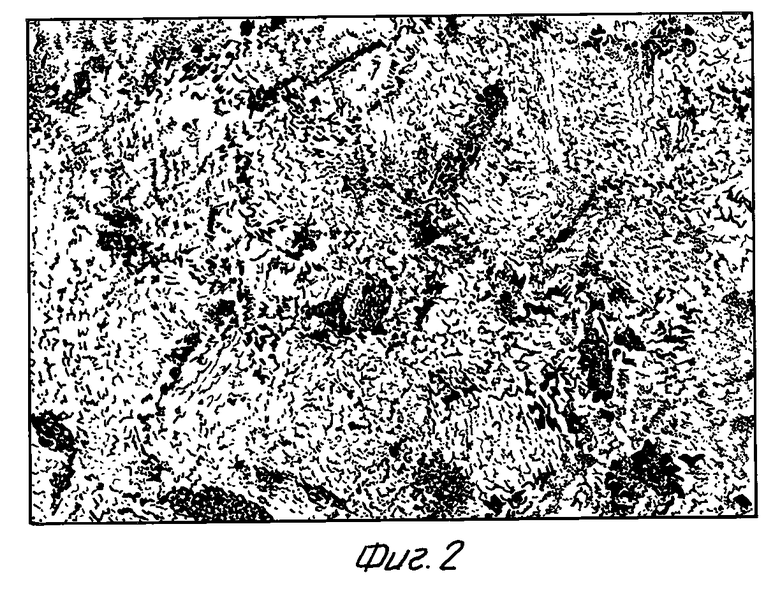

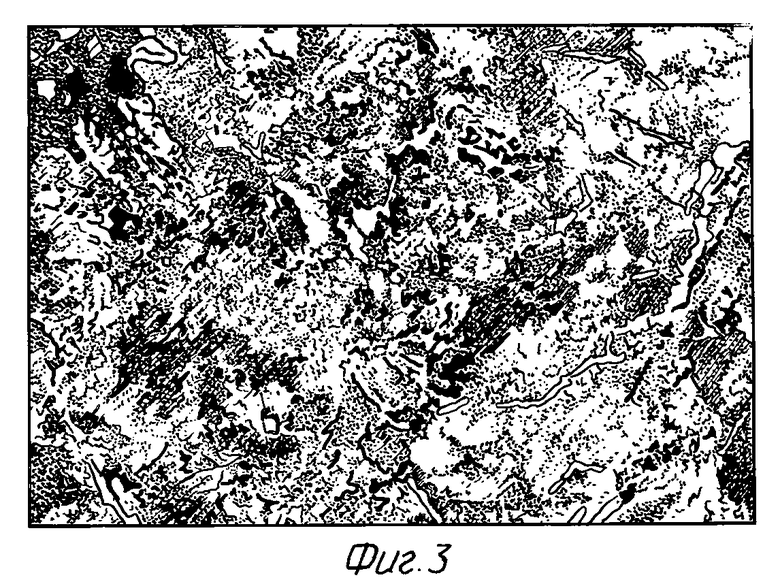

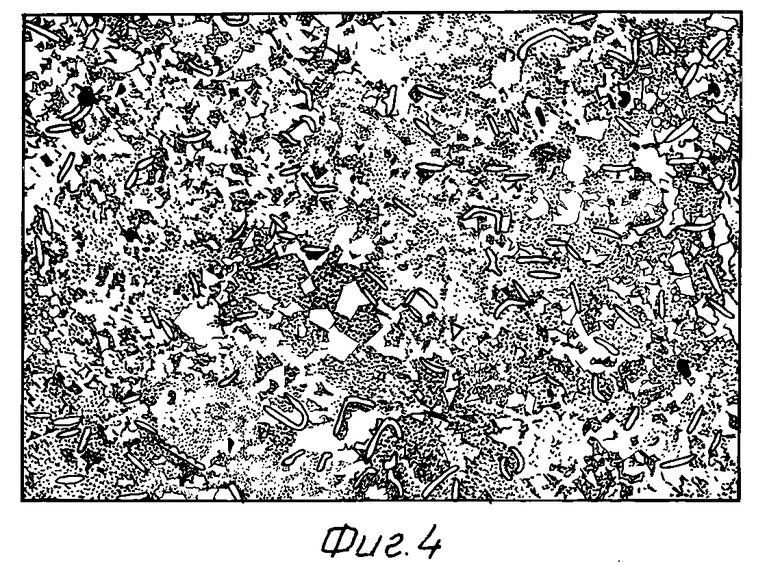

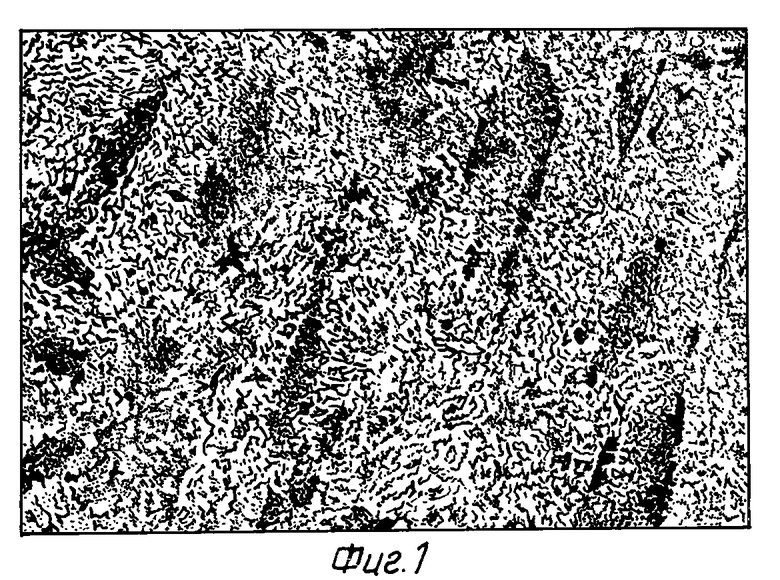

Таким образом формируется структура упроченного обода колеса, представленная слоем отпущенного мартенсита (фиг. 1), когерентно связанного со слоем, образованным высокодисперсными продуктами промежуточного распада аустенита (фиг. 2 и 3), плавно переходящего в слой перлита с незначительными участками свободного феррита (фиг. 4). Благодаря этому достигается равномерная повышенная твердость по всему сечению обода колеса при сохранении уровня пластических характеристик. При повышении твердости увеличивается сопротивление истиранию, а зона пластических деформаций в приповерхностных слоях обода уменьшается, смещаясь в глубину обода. В результате при торможении и движении заторможенного колеса юзом разогрева и, как следствие, рекристаллизации поверхности катания за счет пластической деформации приповерхностного слоя, вызывающей разрешение поверхности катания, не происходит, тем самым обеспечивается высокая износо- и термостойкость обода колеса в условиях повышения скорости движения состава и нагрузки на ось.

Заявляемый способ опробован в условиях ОАО ВМЗ при изготовлении установочной партии (700 шт.) железнодорожных колес.

Исходным материалом служили прокатанные колеса из стали марки 2 (ГОСТ 10791-89). Колеса из стали одной плавки термообрабатывались по способам аналога /1/, прототипа /3/ и заявляемому. Температура поверхности колеса при загрузке в заклочную машину составляла 800-820oC. Охлаждение обода колеса водой до температуры Мн+(30-50oC), т.е. 310-330oC, проводили со скоростью порядка 100oC/с, а до температуры 240-300oC со скоростью 1-2oC/с. Отпуск проводили при температуре 300±50oC в течение 2,5 часов.

При закалке колес по заявляемому способу моменты изменения скорости закалки определяли по показаниям приборов, регистрирующих температуру поверхности обода колеса. Интенсивность охлаждения достигалась путем изменения давления закалочной воды. Испытания механических свойств образцов проводили по ГОСТу 10791, испытания термостойкости образцов производили по методике ВНИИЖТ. Результаты испытаний приведены в таблице и позволяют сделать следующие выводы.

Заявляемый способ термообработки стальных колес, предусматривающий изменение параметров закалки и отпуска по сравнению с аналогами позволяет производить железнодорожные колеса с повышенной износо- и термостойкостью за счет создания послойно заданного структурного состава металла обода колеса: у поверхности катания - слоя отпущенного мартенсита с максимальной твердостью и в глубине обода - переходных структур с высокой твердостью при сохранении уровня пластических характеристик, что подтверждается результатами стандартных испытаний.

Список литературы

1. А.с. СССР N 549485, C 21 D 9/34. БИ N 9, 1977.

2. А.с. СССР N 1237716, C 21 D 9/34. БИ N 22, 1986.

3. А.с. СССР N 575374, C 21 D 9/34. БИ N 37, 1977.

4. Бибик Г.А., Иоффе А.М., Праздников А.В., Староселецкий М.И. Производство железнодорожных колес. М.: Металлургия, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2020 |

|

RU2763906C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2821214C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| Устройство для охлаждения обода при термоупрочнении железнодорожных колёс | 2015 |

|

RU2612479C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2353672C1 |

Изобретение относится к металлургии и машиностроению, в частности к способам термической обработки стальных штамповано-катаных железнодорожных и крановых колес. Заявляется способ термообработки, включающий нагрев до температуры аустенизации, выдержку, дифференцированное охлаждение обода водой до температуры Мн+(30-50oС) со скоростью, близкой критической скорости закалки на мартенсит, далее до температуры 240-300oС со скоростью 1-2oС/с и отпуск при температуре 300±50°С. Реализация данного способа термообработки позволяет производить колеса с повышенной износо- и термостойкостью за счет конструирования послойного структурного состояния металла обода колеса с заданными свойствами. 4 ил., 1 табл.

Способ термической обработки стальных колес, включающий нагрев до температуры аустенизации, выдержку, дифференцированное охлаждение обода водой и отпуск, отличающийся тем, что охлаждение от температуры аустенизации ведут до Мн + (30 - 50)oС со скоростью близкой критической скорости закалки на мартенсит, а затем до 240 - 300oС со скоростью 1 - 2oС/с, а отпуск проводят при температуре 300 ± 50oС.

| Способ термической обработки железнодорожных колес | 1975 |

|

SU549485A1 |

| Способ термической обработки стальных колес | 1976 |

|

SU575374A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ | 0 |

|

SU245826A1 |

| SU A 111735395, 23.05.92 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-12-27—Публикация

1997-06-10—Подача