Изобретение относится к устройства, ,; для нанесения упрочняющих и антикоррозийных покрытий на различные поверхности деталей машин и может быть применено в машиностроении.

Цель изобретения - повышение про- изводительности процесса нанесения покри- тий за счет стабилизации сопротивления ферромагнитного порошка в рабочем зазоре.

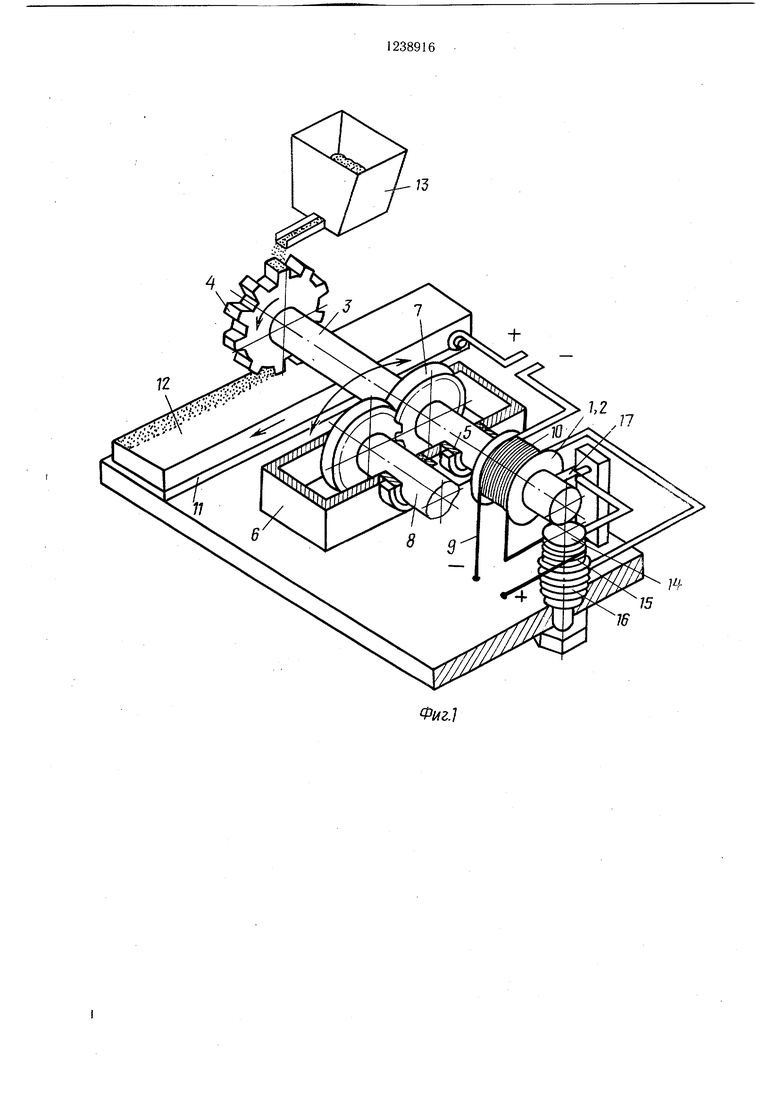

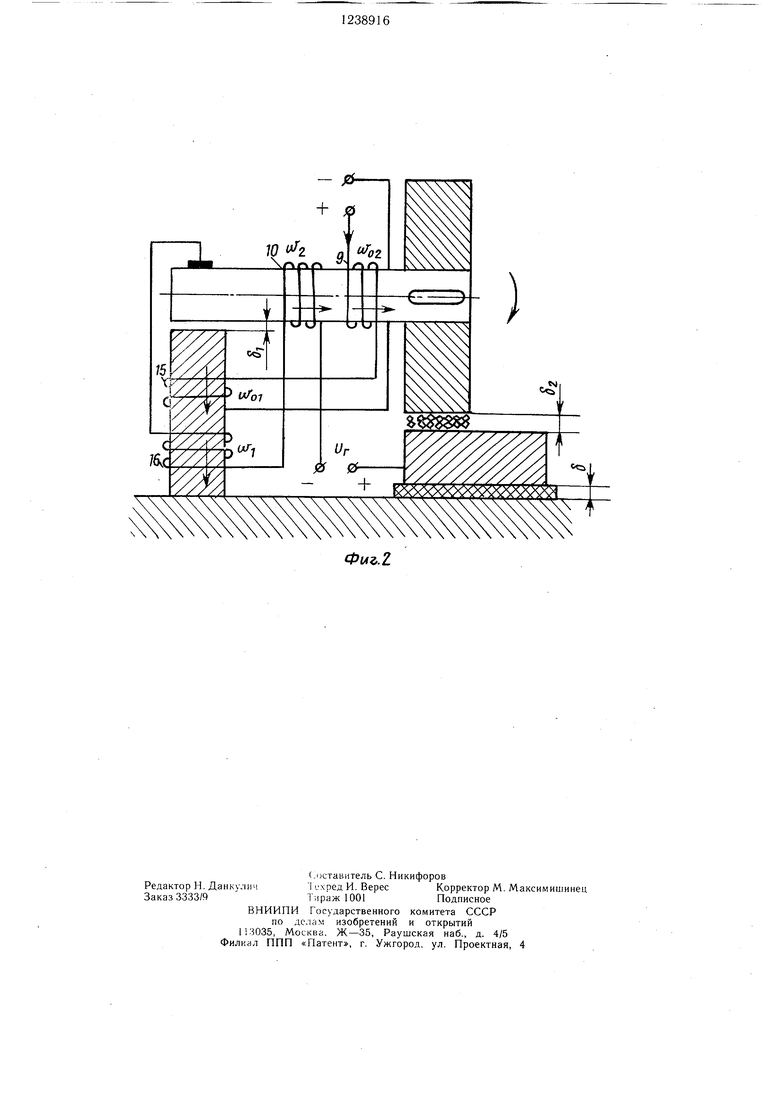

На фиг. 1 представлено устройство, об- ший вид; на фиг. 2 - схема подключения обмоток устройства.

Устройство содержит электромагнит 1 с катушкой 2, внутри которой размешена вра- шающаяся оправка 3 с ротором 4. Оправка закреплена в подшипниках 5 подвижного корпуса 6 и кинематически связана с при- водом посредством зубчатой передачи 7, выходной вал 8 которой сообщен с приводам (не показан). Катушка 2 электромагнита 1 имеет двойную обмотку. Основня обмотка 9 подключена к источнику постоянного тока, а дополнительная 10 - к источнику технологического тока. На диэлектрической прокладке 11 установлена деталь 12. Устройство снабжено бункером 13 для подачи ферромагнитного порошка. Поляризованный электромагнит 14, имеющий основ- ную обмотку 13 и дополнительную 16, установлен параллельно линии, соединяющей ось вращения ротора 4 с точкой контакта последнего с обрабатываемой деталью и перпендикулярно оси оправки 3. При этом основные обмотки 9 и 15 электромагнитов 1 и 14 электрически связаны между собой также, как и дополнительные обмотки 10 и 16. Щетки 17 служат для подвода технологического электрического тока к оправке 3.

Устройство работает следующим образом.

Вал 8 жестко соединяется со шпинделем горизонтально-фрезерного станка, а деталь 12 устанавливается на его стол и от масы изолируется диэлектрической прокладкой 11. Перпендикулярно оправке 3 и параллельно линии, соединяющей ось вращения ротора 4 с точкой контакта с обрабатываемой поверхностью на станине станка жестко закрепляется поляризованный электромагнит 14, на торец которого в начальный момент опирается оправка 3. Основную обмотку 9 электромагнита 1 и основную обмотку 15 полиризованного электромагнита 4 подключают к источнику постоянного напряжения О-36 В и силой тока 1-3 А таким образом, что на оправке 3 наводится магнитное поле одного знака с полюсом но- ляризованного электромагнита 14, в результате чего происходит отталкивание оправки 3 от поляризованного магнита 14 с силой

Р 4,06-В2- S,

где В -магнитная индукция в зазоре между оправкой и поляризованным магнитом, Tj.

5

5 5 0

5

.„ 5 0

5

Ь - 1, ;о111.ал,1 iC iiiia но,:1Я|)изованного

MJiTiu-iTa, слг.

В р( :п .|ьтате действия этой силы между оправкой 3 и поляризованным магнитом 14 образуется зазор б;. Деталь 12 вертикальной подачей стола станка подводят к ротору 4 на величину рабочего зазора

б2 (3-4) f,

где 1 - размер зерна ферропорошка, мм. Ротор 4 от шпинделя станка через вал 8 шестерни зубчатой передачи 7 приводят во вращение с частотой 120 об/мин, детали сообщают движение подачи со скоростью 180 мм/мин. Через дополнительную обмотку 10 электромагнита 1 и дополнительную обмотку 16 поляризованного электромагнита 14 на оправку 3 и деталь 12 подают технологический электрический ток силой О-100 А и напряжением О-20 В таким образом, что на оправке 3 наводится магнитное поле противоположного направления с полем поляризованного электромагнита 14 и одинаковое с направлением магнитных полей, создаваемых основными обмотками 9 и 15 (фиг. 2). После чего в рабочий зазор из бункера 13 подают ферромагнитный порошок определенного гранулометрического и химического состава. Гранулы ферромагнитного порошка, попадая в рабочий зазор, удерживаются в нем при помощи магнитного поля и замыкают цепь ротор - деталь. Энергия электрического тока оплавляет и расплавляет гранулы ферромагнитного порошка. Образующиеся при этом микрокапли расплава под воздействием электрического и магнитного полей распределяются по поверхности обрабатываемой детали 12.

Так как ферромагнитный порошок из-за неточности дозирования бункерной системы поступает в рабочий зазор неравномерно, то технологический электрический ток в результате изменения электрического сопротивления массы порошка меняет свою величину. При этом технологический электрический ток, протекая через дополнительную обмотку 0 электромагнита 1 и дополнительную обмотку 16 поляризованного электромагнита 14, вызывает колебания сил отталкивания оправки 3 и притяжения ротора 4 к детали 12, а тем самым, путем углового поворота ротора 4 с оправкой 3 и корпусом 6 относительно вала 8, изменяет величину рабочего зазора б2, чем обеспечивает постоянное электрическое сопротивление ферромагнитного порошка в рабочем зазоре. Это стабилизирует процесс нанесения покрытия и позволяет повысить производительность процесса нанесения покрытия, увеличить коэффициент использования ферромагнитного порошка, а также улучшить сплошность наносимого покрытия.

п

75

16

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из ферромагнитных порошков | 1988 |

|

SU1627352A1 |

| Электродвигатель | 1984 |

|

SU1321382A3 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2316882C1 |

| Устройство для упрочнения поверхностей деталей ферромагнитными порошками в магнитном поле | 1985 |

|

SU1301601A1 |

| Устройство для упрочнения поверхностей деталей ферромагнитными порошками в магнитном поле | 1990 |

|

SU1743743A1 |

| Поляризованный электромагнит | 2019 |

|

RU2713626C1 |

| Устройство для магнитно-абразивной обработки | 1985 |

|

SU1315257A1 |

| ВЫСОКОСКОРОСТНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ВЕРТИКАЛЬНЫМ ВАЛОМ | 2013 |

|

RU2540696C1 |

| БЕСКОЛЛЕКТОРНЫЙ СИНХРОННЫЙ ГЕНЕРАТОР С ПОСТОЯННЫМИ МАГНИТАМИ | 2018 |

|

RU2687964C1 |

| УПЛОТНЕНИЕ С АКТИВНЫМ ЭЛЕКТРОМАГНИТНЫМ РЕГУЛИРОВАНИЕМ ЗАЗОРА | 2012 |

|

RU2503865C1 |

| Устройство для электроэрозионного нанесения покрытий из порошков ферромагнитных материалов | 1979 |

|

SU770720A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Калининградский межотраслевой территориальный центр научно-технической информации и пропаганды | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1986-06-23—Публикация

1984-09-26—Подача