Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к устройствам для нанесения покрытий из ферромагнитных порошков.

Цель изобретения - повышение производительности и качества покрытия.

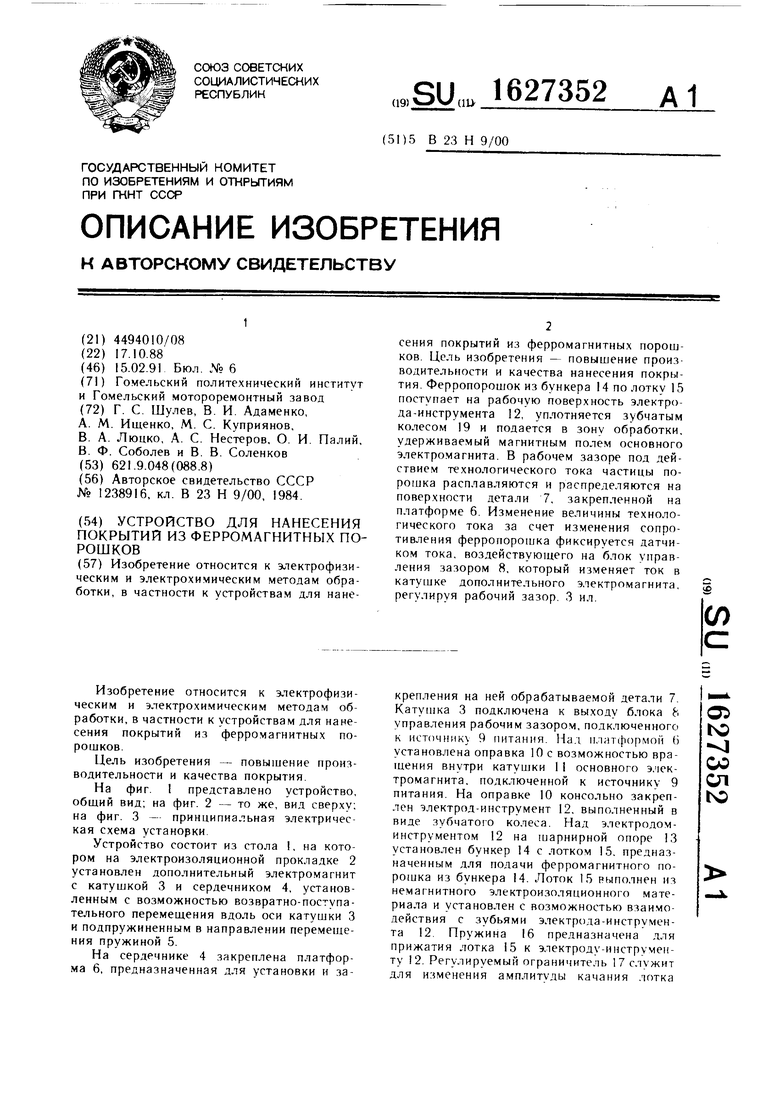

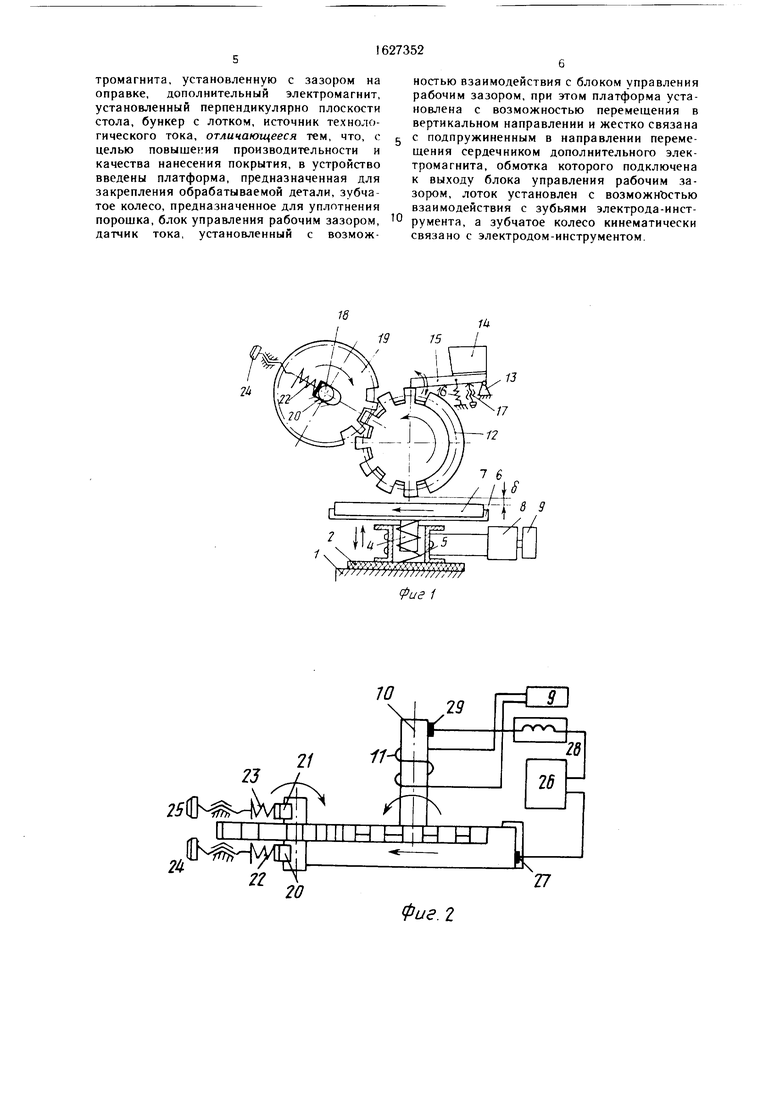

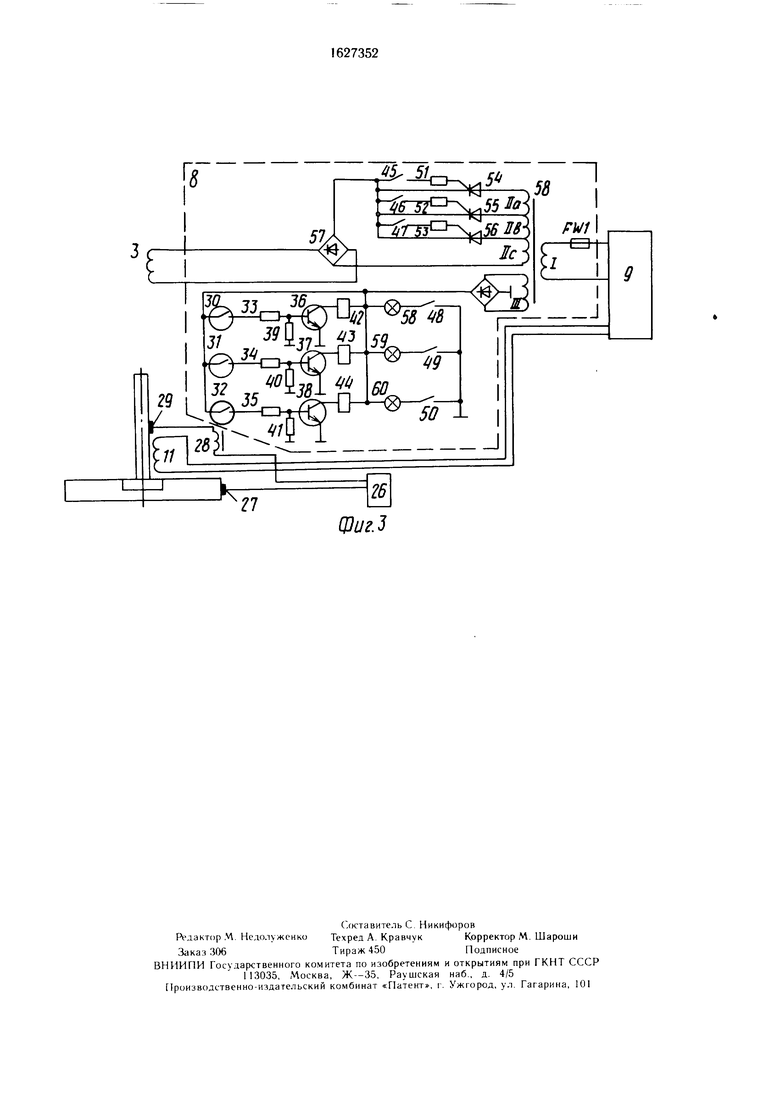

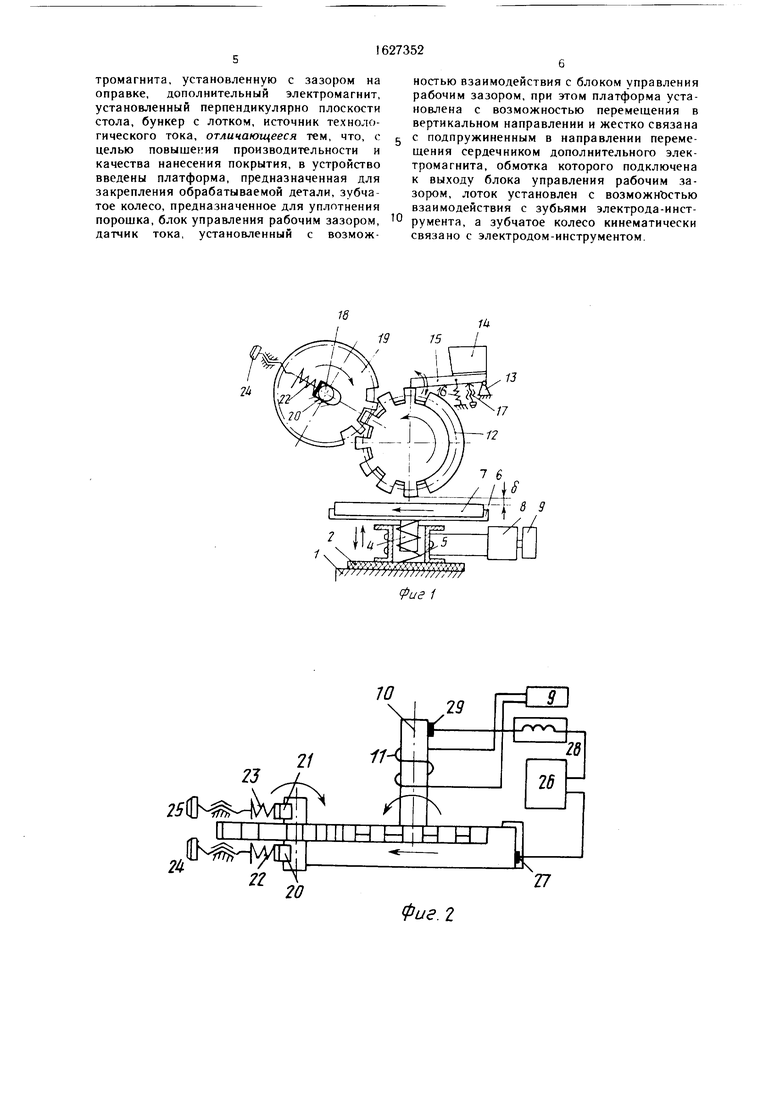

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, вид сверху: на фиг. 3 - принципиальная электрическая схема устанорки

Устройство состоит из стола 1, на котором на электроизоляционной прокладке 2 установлен дополнительный электромагнит с катушкой 3 и сердечником 4, установленным с возможностью возвратно-поступательного перемещения вдоль оси катушки 3 и подпружиненным в направлении перемещения пружиной 5.

На сердечнике 4 закреплена платформа 6, предназначенная для установки и закрепления на ней обрабатываемой детали 7. Катушка 3 подключена к выходу блока 8 управления рабочим зазором, подключенного к источнику 9 питания. Над платформой 6 установлена оправка 10 с возможностью вращения внутри катушки 11 основного электромагнита, подключенной к источнику 9 питания. На оправке 10 консольно закреплен электрод-инструмент 12, выполненный в виде зубчатого колеса. Над электродом- инструментом 12 на шарнирной опоре 13 установлен бункер 14 с лотком 15. предназначенным для подачи ферромагнитного порошка из бункера 14. Лоток 15 выполнен из немагнитного электроизоляционного материала и установлен с возможностью взаимодействия с зубьями электрода-инструмента 12 Пружина 16 предназначена для прижатия лотка 15 к электроду-инструменту 12. Регулируемый ограничитель 17 служит для изменения амплитуды качания лотка

05

ю J

со ел

N2

15. Параллельно оправке 10 установлен вал 18 с закрепленным на нем зубчатым колесом 19, предназначенным для взаимодействия с зубчатым колесом электрода-инструмента 12. Вал 18 установлен с возможностью возвратно-поступательного перемещения в пазах опор 20, 21 и подпружинен пружинами 22 и 23, усилие которых определяется регулированными винтами 24 и 25. Источник 26 технологического тока подключен одним полюсом через щетку 27 к обрабатываемой детали 7, а другим полюсом - к датчику 28 величины технологических тока, представляющего собой катушку с сердечником. Второй конец датчика 28 величины технологического тока подключен через щетку 29 к оправке.

Блок 8 управления рабочим зазором содержит магнитоуправляемые контакты (герконы) 30-32, установленные с возможностью взаимодействия с магнитным полем датчика 28 величины технологического тока. Одни контакты герконов 30-32 соединены между собой и подключены к положительному полюсу выпрямителя. Вторые контакты герконов 30-32 через резисторы 33--35 подключены к базам транзисторных ключей 36-38. Между базами и отрицательным полюсом выпрямителя подключены резисторы 39-41. Эмиттеры транзисторных ключей также подключены к отрицательному полюс выпрямителя.

Коллекторы транзисторных ключей подключены соответственно через обмотки реле 42 - 44 к положительному полюсу выпрямителя.

Каждое реле 42-44 имеет по две контактных группы соответственно 45-50. Первые контактные группы 45-47 через резисторы 51 -53 подключены к управляющим электродам тиристоров 54-56 соответственно. Катоды тиристоров соединены между собой и подключены к входу мостового выпрямителя 57, а опоры подключены к отводам обмотки трансформатора 58. Начало обмотки также подключено к входу мостового выпрямителя 57, выход которого подключен к катушке 3. Вторые контактные группы 48 - 50 подключены последовательно к сигнальным лампочкам 58-60 между полюсами выпрямителя.

Стол устройства снабжен приводами продольной и поперечной подач, а также приводом вертикального перемещения (не показаны).

Устройство работает следующим образом.

Оправку 10 жестко соединяют с приводом вращения. Бункер 14 с лотком 15 устанавливают таким образом, чтобы конец лотка 15 находился в контакте с рабочей поверхностью электрода-инструмента 12 в высшей точке. Регулируемым ограничителем 17 устанавливают величину амплитуды качаний лотка 15. с помощью регулировочных винтов 24 и 25 устанавливают необходимое усилие

прижатия зубчатого колеса 19 к электроду- инструменту 12. Обрабатываемую деталь 7 устанавливают на платформе 6. Вертикальным перемещением стола 1 устанавливают

необходимый рабочий зазор. Детали 7 сообщают движение продольной подачи. От источника 26 технологического тока подают напряжение на деталь 7 и электрод-инструмент 12. Источник 9 питания создает ток в катушке 11 основного электромагнита.

Порция ферромагнитного порошка из бункера 14 по лотку 15 транспортируется на рабочую поверхность электрода-инструмента 12. Зубчатым колесом 19, кинематически связанным с электродом-инструментом 12, порция ферромагнитного порошка уплотняется, а с боковых (нерабочих) поверхностей зубьев электрода-инструмента 12 лишний порошок вытесняется во впадины электрода-инструмента. Уплотняемый на рабочих поверхностях ферропорошок при

0 вращении электрода-инструмента 12 транспортируется в зону обработки, так как удерживаются магнитным полем основного электромагнита 11. В рабочем зазоре частицы ферропорошка замыкают цепь источ5 ника 26 технологического тока и расплавляются под действием тока. Магнитное поле электрода-инструмента 12 и проходящего тока способствует распределению расплава по поверхности детали 7.

0 При изменении величины технологического тока за счет непостоянства электрического сопротивления ферропорошка в рабочем зазоре изменяется ток, проходящий через датчик 28 величины технологического тока. В зависимости от величины

5 магнитного поля, создаваемого датчиком 28 срабатывают один, два или все три геркона 30-32. Соответственно открываются один, два или три транзисторных ключа 36-38, срабатывают одно, два или три реле 42-44,

Q включая первый, второй или третий тиристоры 54-56.

В зависимости от того, какой тиристор блока 8 управления рабочим зазором открыт, на катушку 3 электромагнита подается большее или меньшее напряжение. В резуль5 тате изменяется ток в катушке 3 и сердечник 4 перемещается в вертикальном направлении, изменяя величину рабочего зазора. Регулирование величины рабочего зазора стабилизирует температурный режим в зоне обработки, повышает производительность и

0 качество покрытий.

Формула изобретения

Устройство для нанесения покрытий из ферромагнитных порошков, содержащее стол, электрод-инструмент в виде зубчатого колеса, жестко закрепленного на оправке, установленной с возможностью вращения, привод вращения, катушку основного электромагнита, установленную с зазором на оправке, дополнительный электромагнит, установленный перпендикулярно плоскости стола, бункер с лотком, источник технологического тока, отличающееся тем, что, с целью повышения производительности и качества нанесения покрытия, в устройство введены платформа, предназначенная для закрепления обрабатываемой детали, зубчатое колесо, предназначенное для уплотнения порошка, блок управления рабочим зазором, датчик тока, установленный с возмож

ностью взаимодействия с блоком управления рабочим зазором, при этом платформа установлена с возможностью перемещения в вертикальном направлении и жестко связана с подпружиненным в направлении перемещения сердечником дополнительного электромагнита, обмотка которого подключена к выходу блока управления рабочим зазором, лоток установлен с возможнЪстью взаимодействия с зубьями электрода-инструмента, а зубчатое колесо кинематически связано с электродом-инструментом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения поверхностей деталей ферромагнитными порошками в магнитном поле | 1985 |

|

SU1301601A1 |

| Устройство для нанесения покрытий из ферромагнитных порошков | 1984 |

|

SU1238916A1 |

| Устройство для упрочнения поверхностей деталей ферромагнитными порошками в магнитном поле | 1990 |

|

SU1743743A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ УПРОЧНЯЮЩИХ ПОКРЫТИЙ ФЕРРОМАГНИТНЫМИ ПОРОШКАМИ | 1991 |

|

RU2034096C1 |

| Устройство для магнитно-абразивной обработки широкоформатных листовых материалов | 1981 |

|

SU1060440A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ КАНАВОК ПОРШНЕЙ | 1996 |

|

RU2121415C1 |

| Устройство для электроэрозионного упрочнения поверхностей ферромагнитными порошками в магнитном поле | 1986 |

|

SU1425007A1 |

| Переменнополюсная электромагнитная порошковая муфта | 1980 |

|

SU976145A1 |

| Установка для магнитно-абразивной обработки листовых материалов | 1980 |

|

SU944889A1 |

| Устройство для обработки пакетов магнитопроводов | 1982 |

|

SU1045330A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к устройствам для нанесения покрытий из ферромагнитных порошков. Цель изобретения - повышение производительности и качества нанесения покрытия. Ферропорошок из бункера 14 по лотку 15 поступает на рабочую поверхность электрода-инструмента 12, уплотняется зубчатым колесом 19 и подается в зону обработки, удерживаемый магнитным полем основного электромагнита. В рабочем зазоре под действием технологического тока частицы порошка расплавляются и распределяются на поверхности детали 7, закрепленной на платформе 6. Изменение величины технологического тока за счет изменения сопротивления ферропорошка фиксируется датчиком тока, воздействующего на блок управления зазором 8, который изменяет ток в катушке дополнительного электромагнита, регулируя рабочий зазор. 3 ил. iO (Л

21 20

13

W Y V///x J

////////// Фиг 1

17

Фиг. 2

i J TV

07//г5

. .Я

п

| Устройство для нанесения покрытий из ферромагнитных порошков | 1984 |

|

SU1238916A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-15—Публикация

1988-10-17—Подача