г

Изобретение относится к химической промышленности и может быть использовано в лакокрасочном производстве для изготовления красных железоокисных пигментов и в производстве серной кислоты.

Целью изобретения является улучшение пигментных свойств окиси железа при одновременном повьпнении концентрации диоксида серы в отходящих газах и снижении энергозатрат.

Пример . 3481 кг/ч семи- водного железного купороса обезвоживают при 200°с. На прокалку поступает обезвоженный железный купорос в виде моногидрата в количестве 2128 кг/ч и 42,1 кг/ч мазута. В процессе прокалки получают 1000 кг/ч окиси железа, 730,1 кг/ч диоксида серы и 90,2 кг/ч SOj. На вход печи подают 5,7-Ш кг/ч газового теплоносителя с температурой 1100 С. . ... Предварительно его смешивают с 4,2-10 кг/ч отходящих газов, что ; составляет 55% их общего количества.. В сернокислотное производство поступает .3,4. iО кг/ч отходящих газов с концентрацией диокс:вда серы 9%. Количество, затраченной энергии на процесс составляет 5„1« ХЮ МДж/ч.

Пример. 2. Отличие от примера 1 состоит в том, что теплоноситель предварительно смешивают с 0,1 кг/ч отходящих газов, что составляет 2% их общего количеств.а ,Б сернокислотное производство поступает 7,5-10 кг/ч отходящих газов с концентрацией диоксида cei ры 5,1%. Количество энергии, затраченной на процесс прокалки, составляет 7,4 -10 МДж/ч,

1233098

ку, Объе1 шая концентрация диоксида серы на сухой газ составляет 9%. Koличество энергии, затраченной на процесс, составляет 5,7-10 МДж/ч.

5 Пример 4. 3481 кг/ч семи- водного железного купороса обез во- живается при 400°С. На прокалку поступает обезвоженньй железный , купорос в виде смеси FeS04 и FeS04

10 л количестве 2030 кг/ч и

42,1 кг/ч мазута.- В процессе прокалки .получают 1000 кг/ч окиси железа и окисшы серы в количестве 802,3 кг/ч в пересчете на SOj. Газовьй теплоно.

IS ситель 4,8. 10 кг/ч с температурой 1200 С подают на вход прокалочной печи. Предварительно он смешивается с I ,010 кг/Ч отходящих газов, что составляет 15% их общего количества.

20

2S

30

35

40

В сернокислотное производство поступает 5,7-10 кг/ч отходящих гат зив с концентрацией 80 7,4%. Количество затраченной энергии на процесс составляет 6,2 10 МДж/ч .

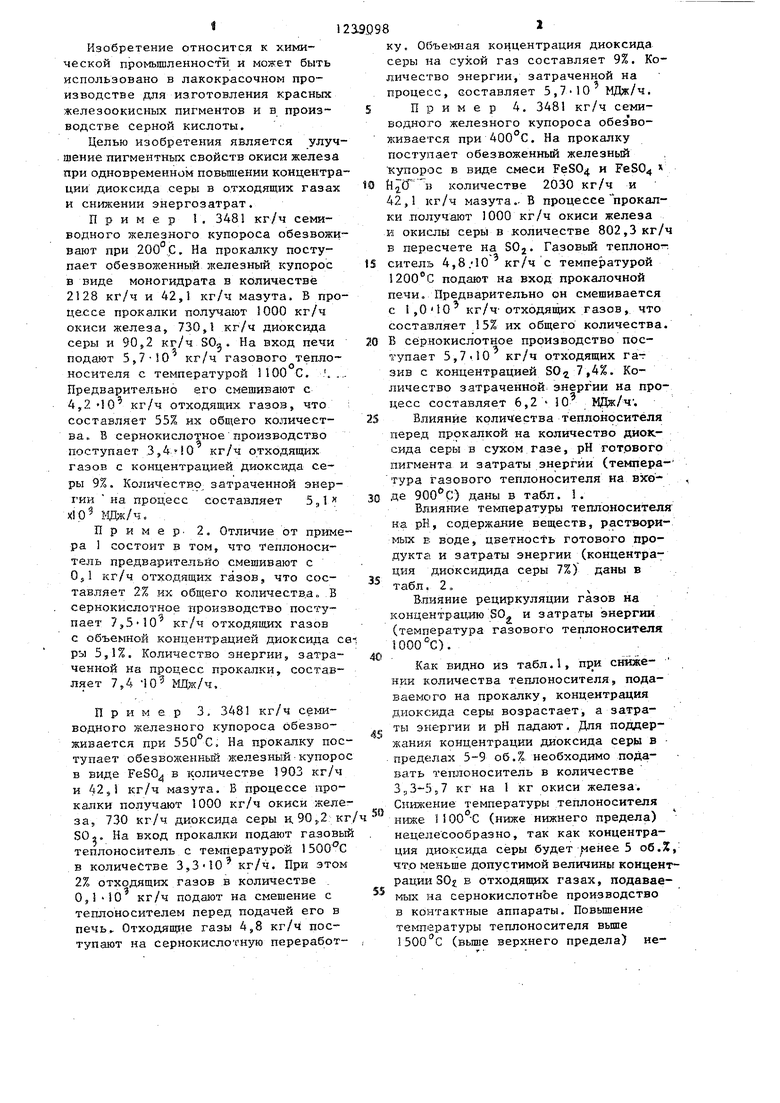

Влияние количества теплоносителя перед прокалкой на количество диоксида серы в сухом газе, рН готового пигмента и затраты энергии (темпера- тура газового теплоносителя на входе ) даны в табл. 1.

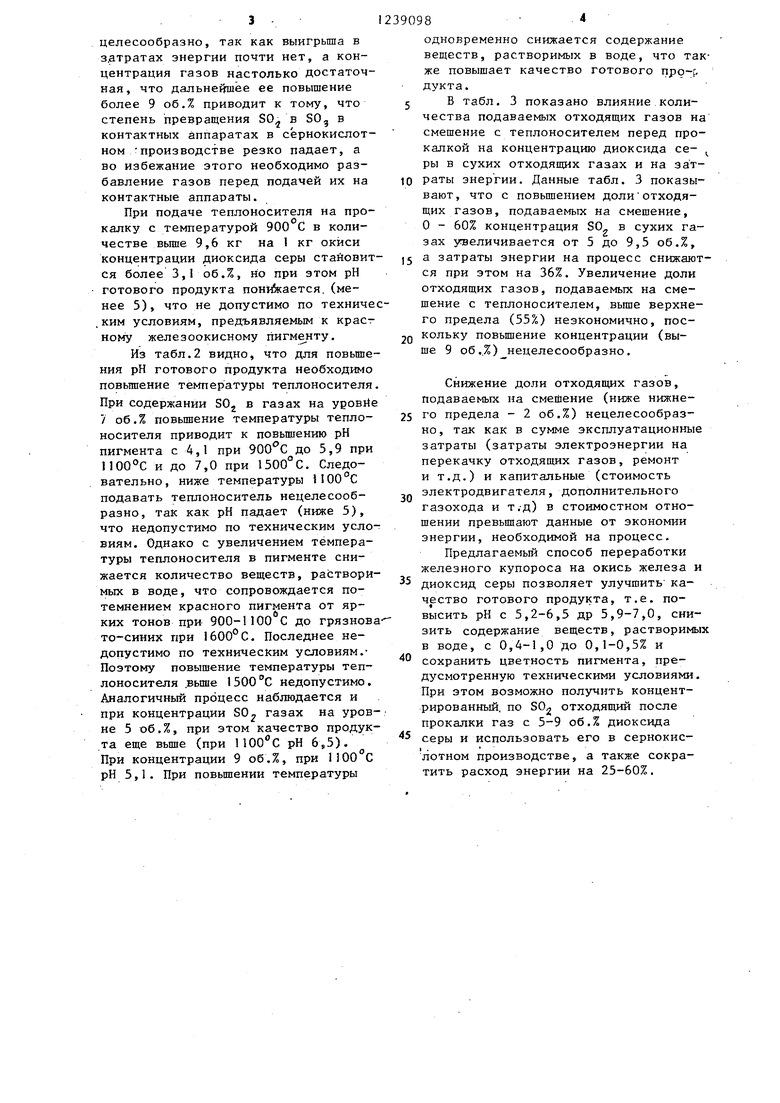

Влияние температуры теплоносителя на рН, содержание веществ, растворимых Е; воде, цветность готового продукта и затраты энергии (концентрация диоксидида серы 7%) даны в табл. 2

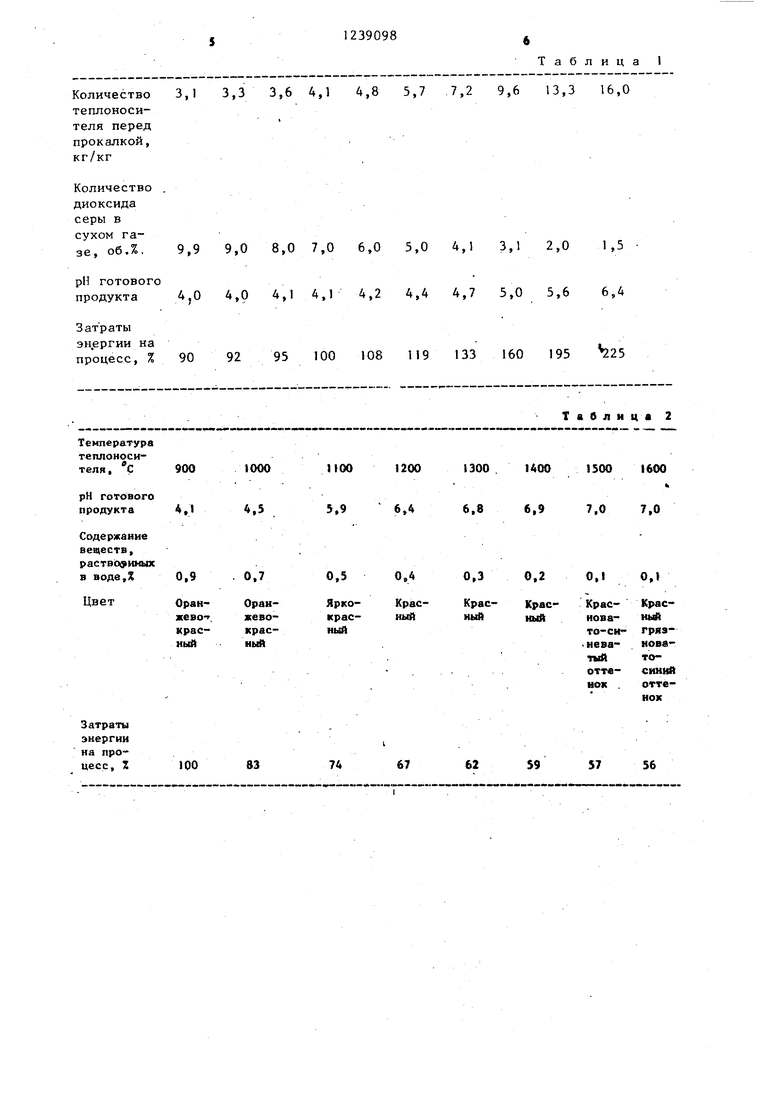

Влияние рециркуляции газов на концентрагшю SO. и затраты энергии (температура газового теплоносителя ).

Как видно из табл.1, прк снйже- НИИ количества теплоносителя, подаваемого на прокалку, концентрация диоксида серы возрастает, а затраты энергии и рН падают. Для поддержания концентрации диоксида серы в пределах 5-9 об.% необходимо подавать теплоноситель в количестве 3,,3-557 кг на 1 кг окиси железа. Снижение температуры теплоносителя ниже (ниже нижнего предела) нецелесообразно, так как концентрация диоксида серы будет енее 5 об.%, чт.о меньше допустимой величины концентрации ЗОг в отходящих газах, подаваемых на сернокислотное производство в контактные аппараты. Повышение температуры теплоносителя вьше 1500 С (вьппе верхнего предела) неfi

и м е р 3, 3481 кг/ч семир И м е р водного железного купороса обезззо- живается при 550°С. На прокалку поступает обезвоженный железныйкупорос в виде FeSO в количестве 1903 кг/ч и 42,1 кг/ч мазута. Б процессе про- капки получают 1000 кг/ч окиси железа, 730 кг/ч диоксида серы и. 90„2, кг/ SOj. На вход прокалки подают газовый теплоноситель с теьшературой , в количестве 3,3-10 кг/ч. При .этом 2% отходящих газов в количестве . 0,1 -10 кг/ч подают на смешение с теплоносителем перед подачей его в печьг Отходящие газы 4,8 кг/ч поступают на сернокислотную переработ-

личество энергии, затраченной на процесс, составляет 5,7-10 МДж/ч.

Пример 4. 3481 кг/ч семи- водного железного купороса обез во- живается при 400°С. На прокалку поступает обезвоженньй железный , купорос в виде смеси FeS04 и FeS04

л количестве 2030 кг/ч и

42,1 кг/ч мазута.- В процессе прокалки .получают 1000 кг/ч окиси железа и окисшы серы в количестве 802,3 кг/ч в пересчете на SOj. Газовьй теплоно.

ситель 4,8. 10 кг/ч с температурой 1200 С подают на вход прокалочной печи. Предварительно он смешивается с I ,010 кг/Ч отходящих газов, что составляет 15% их общего количества.

В сернокислотное производство поступает 5,7-10 кг/ч отходящих гат зив с концентрацией 80 7,4%. Количество затраченной энергии на процесс составляет 6,2 10 МДж/ч .

Влияние количества теплоносителя перед прокалкой на количество диоксида серы в сухом газе, рН готового пигмента и затраты энергии (темпера- тура газового теплоносителя на входе ) даны в табл. 1.

Влияние температуры теплоносителя на рН, содержание веществ, растворимых Е; воде, цветность готового продукта и затраты энергии (концентрация диоксидида серы 7%) даны в табл. 2

Влияние рециркуляции газов на концентрагшю SO. и затраты энергии (температура газового теплоносителя ).

Как видно из табл.1, прк снйже- НИИ количества теплоносителя, подаваемого на прокалку, концентрация диоксида серы возрастает, а затраты энергии и рН падают. Для поддержания концентрации диоксида серы в пределах 5-9 об.% необходимо подавать теплоноситель в количестве 3,,3-557 кг на 1 кг окиси железа. Снижение температуры теплоносителя ниже (ниже нижнего предела) нецелесообразно, так как концентрация диоксида серы будет енее 5 об.%, чт.о меньше допустимой величины концентрации ЗОг в отходящих газах, подаваемых на сернокислотное производство в контактные аппараты. Повышение температуры теплоносителя вьше 1500 С (вьппе верхнего предела) нецелесообразно, так как выигрыша в здтратах энергии почти нет, а концентрация газов настолько достаточная, что дальнейшее ее повышение более 9 об.% приводит к , что степень превращения 50 в SO, в контактных аппаратах в сернокислотном производстве резко падает, а во избежание этого необходимо разбавление газов перед подачей их на контактные аппараты.

При подаче теплоносителя на прокалку с температурой 900 С в количестве выше 9,6 кг на 1 кг окиси концентрации диоксида серы стайовит ся более 3,1 об.%, но при этом рН готового продукта пон1Асается, (менее 5), что не допустимо по техниче ,КИМ условиям, предъявляемым к крас- ному железоокисному пигменту.

Из табл.2 видно, что для повьше- ния рН готового продукта необходимо повьшение температуры теплоносителя При содержании SOj в газах на уровне 7 об.% повышение температуры теплоносителя приводит к повышению рН пигмента с 4,1 при до 5,9 при 1100°С и до 7,0 при 1500°С. Следовательно, ниже температуры ПОО С подавать теплоноситель нецелесообразно, так как рН падает (ниже 5), что недопустимо по техническим условиям. Однако с увеличением температуры теплоносителя в пигменте снижается количество веществ, растворимых в воде, что сопровождается потемнением красного пигмента от ярких тонов при 900-1100 С до грязнова то-синих при 1600°С. Последнее недопустимо по техническим условиям.- Поэтому повышение температуры теплоносителя вьше недопустимо. Аналогичный процесс наблюдается и при концентрации 80 газах на уровне 5 об.%, при этом качество продукта еще вьш1е (при рН 6,5). При концентрации 9 об.%, при 1100 С рН 5,1. При повьш1ении температуры

одновременно снижается содержание веществ, растворимых в воде, что также повышает качество готового про-р дукта.

5 В табл. 3 показано влияние количества подаваемых отходящих газов на смещение с теплоносителем перед прокалкой на концентрацию диоксида серы в сухих отходящих газах и на зат0 раты энергии. Данные табл. 3 показывают, что с повышением доли отходящих газов, подаваемых на смешение, О - 60% концентрация SO в сухих газах увеличивается от 5 до 9,5 об.%,

5 а затраты энергии на процесс снижак1Т- ся при этом на 36%. Увеличение доли отходящих газов, подаваемых на смещение с теплоносителем, выше верхнего предела (55%) неэкономично, посQ кольку повьш1ение концентрации (выше 9 об ..%)нецелесообразно.

Снижение доли отходящих газов, подаваемых на смешение (ниже нижне5 го предела - 2 об.%) нецелесообразно , так как в сумме эксплуатационные затраты (затраты электроэнергии на перекачку отходящих газов, ремонт и т.д.) и капитальные (стоимость электродвигателя, дополнительного газохода и т.-д) в стоимостном отношении превьшзают данные от экономии энергии, необходимой на процесс.

Предлагаемый способ переработки железного купороса на окись железа и

5 диоксид серы позволяет улучшить качество готового продукта, т.е. повысить рН с 5,2-6,5 др 5,9-7,0, снизить содержание веществ, растворимых в воде, с 0,4-1,0 до 0,1-0,5% и

сохранить цветность пигмента, предусмотренную техническими условиями. При этом возможно получить концентрированный, по SOj отходящий после прокалки газ с 5-9 об.% диоксида

серы и использовать его в сернокислотном производстве, а также сократить расход энергии на 25-60%.

0

Таблица 1

Доля отходящих газов, подаввеных на оювение,

Z

Концентрация SO. t ов.Х

Затраты энергии на процесс яро- ttanxHf %

7

8

1239098

с

Таблица 3 О2510203040505560

5,0 5,1 5,2 5,4 6,0 6,7 7,5 8,4 9,0 9,5

«00 99 97 9588В 77716864

Редактор Н.Гунько Заказ 3349/18

Составитель Л.Темирова

Техред Л.Ояейник Корректор В.Бутяга

Тираж 450 , Подписное БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железо-титановыхпигМЕНТОВ | 1979 |

|

SU802338A1 |

| Способ получения железотитановых пигментов | 1980 |

|

SU929671A1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ШЛАМОВ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВОЛОКНА | 1993 |

|

RU2034059C1 |

| Способ получения железоокисных пигментов и сульфатов щелочных металлов | 1976 |

|

SU644804A1 |

| Способ получения сернистого ангидрида | 1981 |

|

SU1010009A1 |

| СПОСОБ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ | 2007 |

|

RU2458857C9 |

| Способ сушки красного железоокисного пигмента | 1985 |

|

SU1310416A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА ЦИНКА ИЛИ СУЛЬФОПОНА | 1991 |

|

RU2039010C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 1997 |

|

RU2115696C1 |

| Способ очистки отходящих газов сернокислотного производства | 1981 |

|

SU983038A1 |

| Беленький Е.Ф., Рискин И.В | |||

| Химия и технология пигментов.-Л.; Химия | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| Орнито-геликоптер | 1919 |

|

SU442A1 |

| Хазин Л.Г | |||

| Двуокись титана | |||

| -Л.: Химия, 1970, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1986-06-23—Публикация

1984-01-05—Подача