1

Изобретение относится к литейному производству, в частности к производству высокопрочного чугуна с шаровидным графитом.

Цель изобретения - повышение сте- пени усвоения магния механических свойств отливок и износостойкости в агрессивных средах.

Предлагаемая модифицирующая смесь содержит магний, графит, ферросилиций гидрид кальция и борный ангидрид при следующем соотношении компонентов, мас.%:

Магний12-17

Графит15-28

Гидрид кальция 9-14 Борный ангидрид 12-17 . Ферросилиций .Остальное При содержании в смеси магния ниже 12 мас.% не достигается требуемый эффект модифицирования, поскольку из-за частичной потери магния на реакцию взаимодействия с серой, кислородом и борным ангидридом его остаточное содержание в чугуне оказы- вается недостаточным для обеспечения высокой степени сфероидизации графитовых включений. Обработка чугуна модифицирующей смесью с содержанием магния вьаие 17 мас.%- характеризуется ско ротечностью процесса модифицирован-ия как следствие, сопровождается большим пироэффектом, нестабильностью получаемых результатов по структуре и свойствам чугуна.

Ввод графита в расплав увеличивает число готовых центров кристаллизации при его затведевании, что способствует повышению гомогенности . структуры отливки. Верхний предел содержания графита в модификаторе 28 мас.% соответствует максимальному пределу содержания магния, а нижний предел 15 мас.% - минимальному со- держанию магния в смеси. Содержание графита в модификаторе вьше 28 мас.% снижает прочностные характеристики чугуна. Обработка чугуна модификатором С содержанием графита, менее 15 мас.% сопровождается большим пироэффектом, усвоение магния при этом незначительно,

Дополнительное введение в состав модифицирующей смеси борного ангидрида и гидрида кальция способствует легированию ее бором за счет протекания металлотермической реакции

0 5 о

5

О

5

0

5

162-

8,20,,+ ЗСаН2 ЗСаО+2В + 6н1 и частичного восстановления борного ангидрида магнием

Bj:) 3Mg 3MgO + 2В

Атомы бора- микролегируют чугун, повьпиая прочностные и эксплуатационные характеристики чугунных отливок и измельчают при этом включения графита. Введение в состав смеси борного ангидрида сверх 17 мас.% и гидрида кальция сверх 14 мас. ухудшает прочностные характеристики сплава. Нижний предел борного ангидрида 12 мас.% и гидрида кальция 8 мае.% применяет-j ся для более полного восстановления борного ангидрида гидридом кальция и объясняется влиянием бора на эффект микролегирования для получения необходимой структуры и повышенных прочностных характеристик.

Избыточный кальций понижает термодинамическую активность углерода и увели1 ивает его. растворение в железе, являяс:ь сильнейшим раскислителем и десул1,фуратором, кальций способствует зарождению графитовой фазы при первичной кристаллизации чугуна, так как образовавшийся карбид кальция является центром кристаллизации при росте графита. Введение в модифицирующую смесь гидрида кальция сверх 15 мас,% снижает прочность чугуна .а большого содержания кальция (сверх 0,085 мас.%) в выплавляе- мом чугуне, введение гидрида кальция менее 8 мас.% является недостаточным для полного восстановления борного ангидрида и не оказывает положительного влияния на зарождение графитовой фазы .и на более полное протекание процесса ; есульфу- рации.

Для определения оптимального состава модифицирующей смеси исследуют степень усвоения магния и бора, содержание цементита в структуре чугуна и определяют его механические свойства.

Исходный чугун выплавляют в индукционной печи. Его химический состав, мае,%:

Углерод3,1-3,5

Кремний . 1,85-2,0 Марганец0,6-0,7

Фосфор0,04-0,06

Сера 0,03-0,05 Выпускают чугун при 1400i-20 C в нагретые ковши емкостью 1000 кг. Мо3

днфицнрующую смесь в кусках диаметром 10-20 мм помещают на дно ковша в упакованном виде, ковш заполняют до половины жидким металлом, а затем после взаимодействия с модифи- пирующей смесью доливают ковш оставшимся расплавом. Металл в ковше очищают от шлака и разливают в прел. варительно высушенные формы.Общая длительность операции от выпуска до конца заливки 10-12 мин. Расход предлагаемого модификатора и известного одинаков и составляет 1- 1,А% от массы жидкого металла.

Модифицирующие смеси изготовля- ют простым перемешиванием компонентов в лабораторных бегунах. Для изготовления смесей применяют порош магния, ферросилиций ФС 75, борный ангидрид (,), порошок гидрида кальция (СаН) и измельченный графи электродного боя.

СаН - белый кристаллический поршок, т.пл. 298 С, т.разл. 600-780°С ( ). Применяется СаН для получения ме.таллов и гидридов из оклов, является} очень реакционноспо- собным, легко разлагается, является сильным восстановителем.

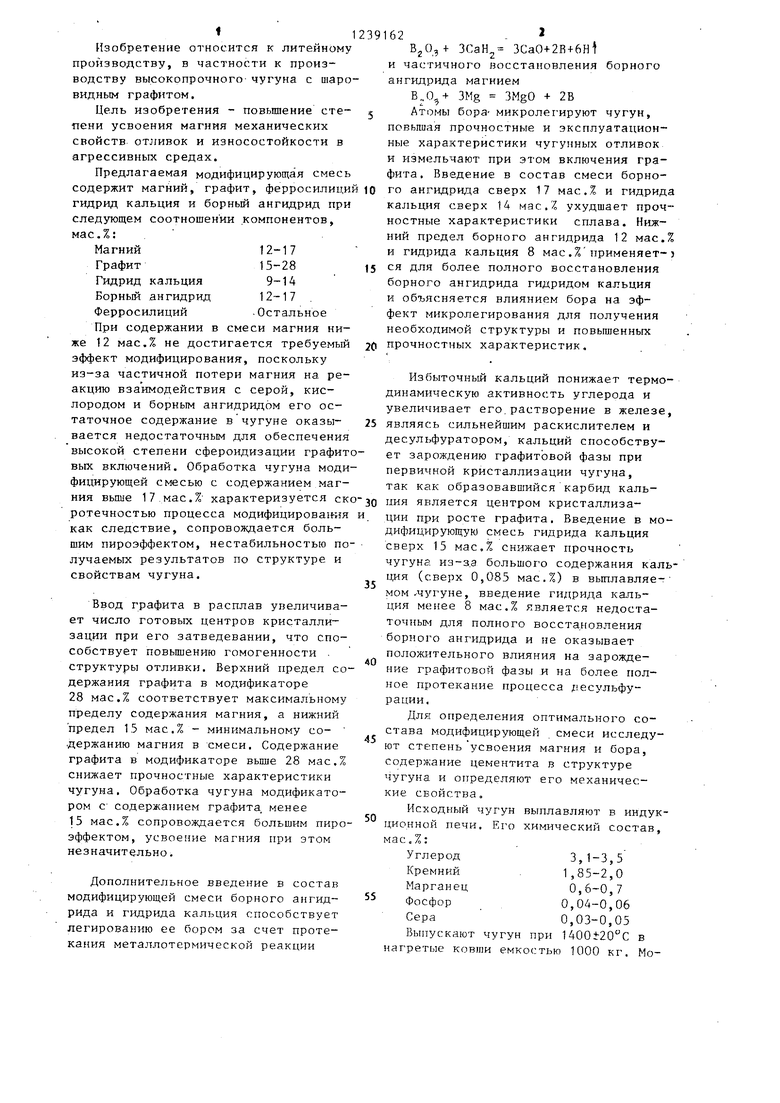

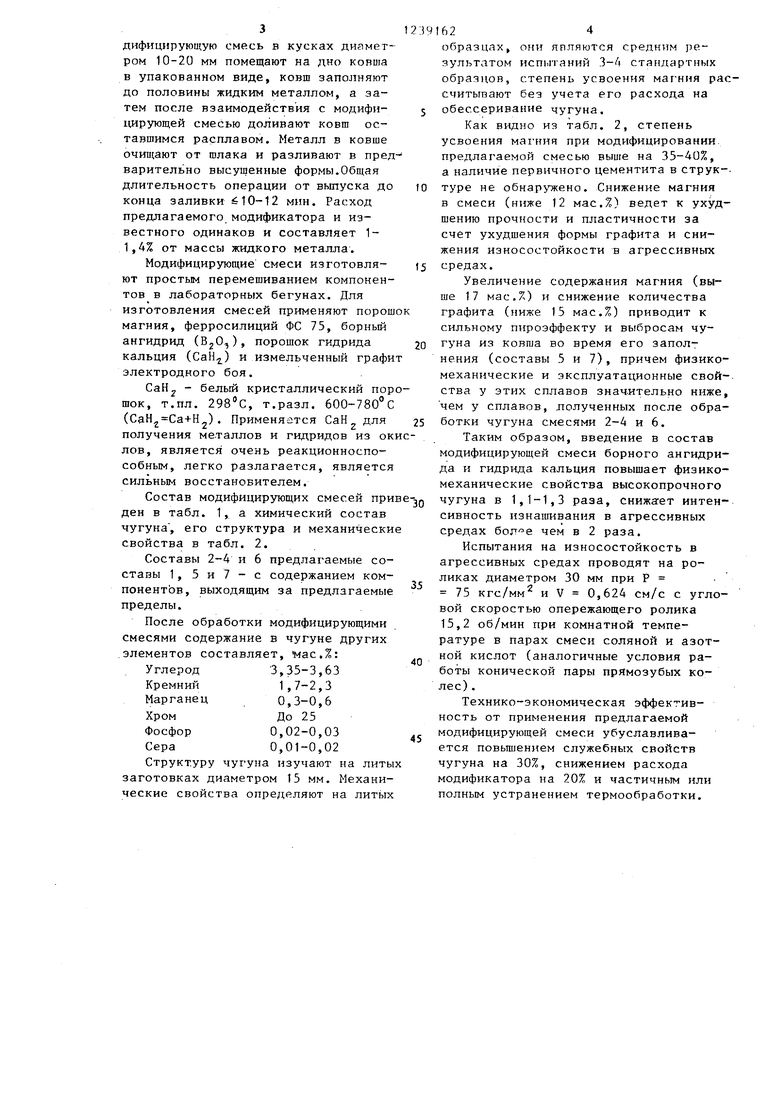

Состав модифицирующих смесей при ден в табл. 1, а химический состав чугуна , его структура и механически свойства в табл. 2.

Составы 2-4 и 6 предлагаемые составы 1, 5 и 7 - с содержанием компонентов, выходящим за предлагаемые пределы.

После обработки модифицирующими смесями содержание в чугуне других элементов составляет, яас.%:

Углерод 3,35-3,63

Кремний 1,7-2,3

Марганец 0,3-0,6

ХромДо 25

Фосфор 0,02-0,03

Сера0,01-0,02

Структуру чугуна изучают на литы заготовках диаметром 15 мм. Механические свойства определяют на литых

5 ю

( 20

5

5

0

5

1624

сэбразцах, они являются среднттм результатом испьп яний З-А стандартньЕХ образцов, степень усвоения магния рассчитывают без учета его расхода на обессеривание чугуна.

Как видно из табл. 2, степень усвоения магния при модифицировании предлагаемой смесью выше на 35-40%, а наличие первичного цементита в струк-. туре не обнаружено. Снижение магния в смеси (ниже 12 мас.%) ведет к ухудшению прочности и пластичности за счет ухудшения формы графита и снижения износостойкости в агрессивных средах.

Увеличение содержания магния (выше 17 мас.%) и снижение количества графита (ниже 15 мас.%) приводит к сильному пироэффекту и выбросам чугуна из ковша во время его заполнения (составы 5 и 7), причем физико- механические и эксплуатационные свойства у этих сплавов значительно ниже, чем у сплавов, лолученных после обработки чугуна смесями 2-4 и 6.

Таким образом, введение в состав модифицирующей смеси борного ангидрида и гидрида кальция повышает физико- механические свойства высокопрочного чугуна в 1,1-1,3 раза, снижагет интенсивность изнашивания в агрессивных средах чем в 2 раза.

Испытания на износостойкость в агрессивных средах проводят на роликах диаметром 30 мм при Р 75 кгс/мм и V 0,624 см/с с угловой скоростью опережающего ролика 15,2 об/мин при комнатной температуре в парах смеси соляной и азотной кислот (аналогичные условия работы конической пары прямозубых колес) .

Технико-экономическая эффективность от применения предлагаемой модифицирующей смеси убуславлива- ется повьш ением служебных свойств чугуна на 30%, снижением расхода модификатора на 20% и частичным или полным устранением термообработки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1990 |

|

SU1723177A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 2010 |

|

RU2459001C1 |

| Модифицирующая смесь | 1987 |

|

SU1475959A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Модифицирующая смесь | 1990 |

|

SU1765234A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Ващенко К.Н., Софронов Л.А, Магниевьш чугун | |||

| - М.: Машгиз, 1960, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-03—Подача