Изобретение относится к литейному производству, в частности к производству высокопрочного чугуна с шаровидным графитом.

Для получения высокопрочного чугуна применяют различные модификаторы как в виде сплавов, так и механических смесей.

Известен состав модифицирующей смеси, в которой содержание магния, ферросилиция и графита взято в соотношении 1:4:1.

Однако обработка чугуна этим модификатором сопровождается большим пироэф- фектом и низким усвоением магния из-за его высокого содержания в смеси. Чугун, обработанный этой модифицирующей смесью, затвердевает с отбелом в тонких сечениях отливки, причем для его устранения необходим высокотемпературный отжиг или вторичное модифицирование.

Наиболее близкой к предлагаемой по составу является модифицирующая смесь, содержащая магний, графит, силикомишме- талл и ферросилиций при следующем соотношении компонентов, мас.%:

Магний Графит

Силикомишметалл Ферросилиций

10-15 18-40 2-25 Остальное

Недостатком известной смеси является низкая степень усвоения магния, низкие механические свойства, износостойкость и жаростойкость.

Цель изобретения - повышение степени усвоения магния, повышение механических свойств, износостойкости и жаростойкости в агрессивных средах.

Поставленная цель достигается тем, что модифицирующая смесь, содержащая магний, графит и ферросилиций дополнительно содержит нитрид кальция, пятиокись ванадия, окись титана при следующем соотношении компонентов, мас.%:

Магний12-18

Графит15-25

Окись титана 8-10

Пятиокись ванадия6-8

Нитрид кальция15-10

ч4

ho

со

VI XI

ФерросилицийОстальное

Низкое содержание магния в модификаторе позволяет повысить степень его усвоения чугуном.

При содержании в смеси магния ниже 10% не достигается требуемый эффект модифицирования, поскольку из-за частичной потери магния на реакции взаимодействия с серой и кислородом его остаточное содержание в чугуне оказывается недостаточным для обеспечения высокой степени сероиди- зации графитовых включений.

Обработка чугуна модифицирующей смесью с содержанием магния выше 16% характеризуется скоротечностью процесса модифицирования и, как следствие, сопровождается большим пироэффектом, нестабильностью получаемых результатов по структуре и свойствам чугуна.

Повышенное содержание графита в модификаторе (15-25%) замедляет процесс модифицирования, делая его спокойнее, без выбросов чугуна из ковша при его обработке смесью i

Ввод графита в расплав увеличивает число готовых центров кристаллизации при его затвердевании, что способствует повышению гомогенности структуры отливки.

Указанные пределы содержания графита в смеси выбраны как оптимальные для данных численных значений магния. Верхняя граница содержания графита в модификаторе (25%) соответствует максимальному пределу магния, а нижний предел (15%) - минимальному значению.

: Содержание графита в модификаторе . выше 25% снижает прочностные характеристики чугуна.

Обработка чугуна модификатором с содержанием графита менее 15% сопровождается большим пироэффектом, усвоение магния при этом незначительно.

Дополнительное введение в состав модифицирующей смеси пятиокиси ванадия, окиси титана и нитрида кальция способствует легированию его ванадием и титаном за счет протеканий металлотермической реакции.

Атомы титана микролегируют чугун, повышая прочностные и эксплуатационные характеристики. Помимо этого титан является сильнейшим десульфуратором (десуль- фурирующее действие титана в чугуне значительно сильнее действия марганца). Из-за сильного сродства к сере и кислороду титан оказывает графитизирующее действие на чугун, что позволяет значительно уменьшить количество первичных, вторичных карбидов, измельчается структура чугуна и увеличивается количество феррита.

Количество двуокиси титана подобрано так, что его содержание в чугуне составляет 0,1- 0,35%. При содержании титана в чугуне менее 0,1% эффекта повышения служебных и

физико-механических свойств не наблюдается, а при содержании титана в чугуне 0,5% графитизирующее действие титана полностью подавляется.

Ванадий имеет большое средство к углероду и образует высокоустойчивый карбид С, который не входит в решетку цементита и, следовательно, не участвует в формировании цемента и ледебурита.

Введение в состав смеси двуокиси титана сверх 15 мас.%, пятиокиси ванадия сверх 10 мас.%, нитрида кальция сверх 12 мас.% ухудшает прочностные характеристики сплава.

Нижний предел двуокиси титана 8

мас.%, пятиокиси ванадия 6 мас.%, нитрида кальция 10 мас.% применяется для более полного восстановления двуокиси титана нитридом кальция и влияния титана и ванадия на эффект микролегирования для

получения необходимой структуры и повышенных прочностных характеристик.

Избыточный кальций повышает термодинамическую активность углерода и увеличивает его растворение в железе. Являясь

сильнейшим раскислителем и десульфуратором, кальций способствует зарождению графитовой фазы при первичной кристалли- зации чугуна, так как образовавшийся нитрид кальция является центром

кристаллизации при росте графита.

Введение в модифицирующую смесь нитрида кальция сверх 15 мас.% снижает прочность чугуна из-за большого содержания кальция сверх 0,085% в выплавляемом

чугуне, введение нитрида кальция менее 8% является недостаточным для полного восстановления двуокиси титана и пятиокиси ванадия и не оказывает положительного влияния на зарождение графитовой фазы и

на протекание более полного процесса де- сульфурации.

Для определения оптимального состава модифицирующей смеси исследованы стёпень усвоения магния, содержание цемента в структуре чугуна, его механические свойства, износостойкость и жаростойкость. Испытание на износостойкость в агрессивных средах проводят на роликах диаметром 30

мм при Р 75 кгс/мм2 и V 0,624 см/с с угловой скоростью опережающего ролика 15,2 об/мин при комнатной температуре в парах смеси соляной и серной кислот (аналогичные условия работы конической пары прямозубых колес).

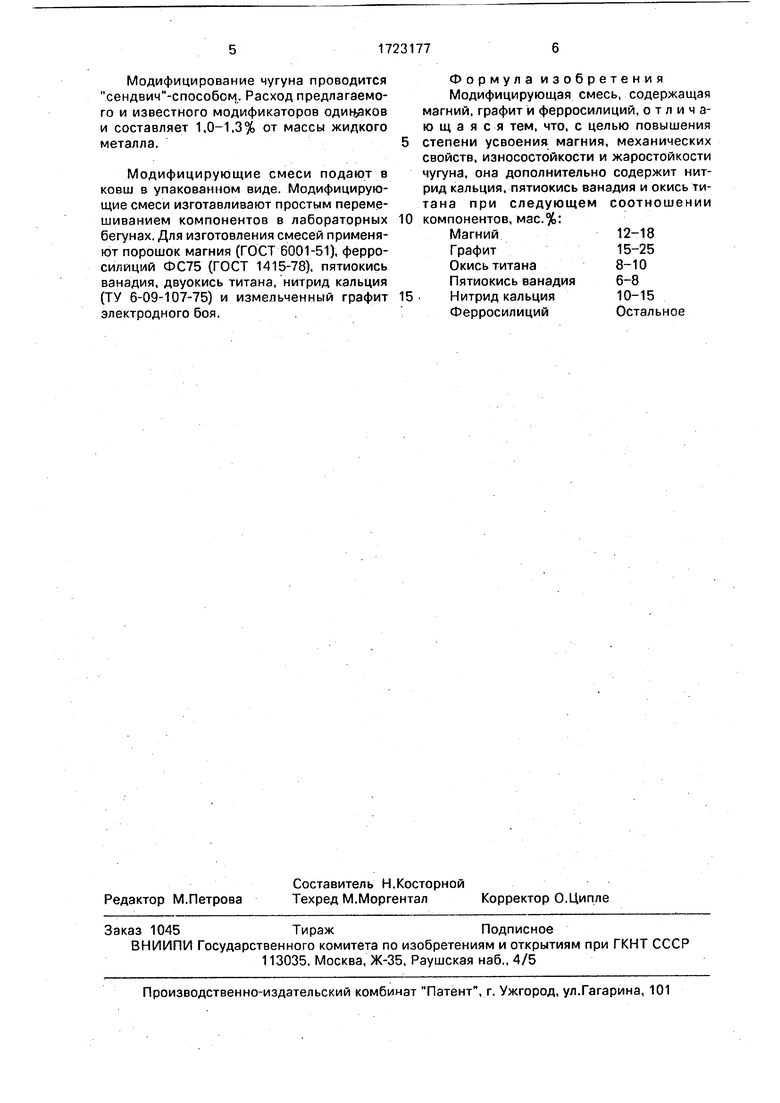

Модифицирование чугуна проводитсяФормула изобретения

сендвичн-способсм. Расход предлагаемо-Модифицирующая смесь, содержащая

го и известного модификаторов одинаковмагний, графит и ферросилиций, о т л и ч зи составляет 1,0-1,3% от массы жидкогою щ а я с я тем, что, с целью повышения

металла.5 степени усвоения магния, механических

свойств, износостойкости и жаростойкости

Модифицирующие смеси подают вчугуна, она дополнительно содержит нитковш в упакованном виде. Модифицирую-рид кальция, пятиокись ванадия и окись тищие смеси изготавливают простым переме-тана при следующем соотношении

шиванием компонентов в лабораторных10 компонентов, мас.%:

бегунах. Для изготовления смесей применя-Магний 12-18

ют порошок магния (ГОСТ 6001-51), ферро-Графит 15-25

силиций ФС75 (ГОСТ 1415-78), пятиокисьОкись титана 8-10

ванадия, двуокись титана, нитрид кальцияПятиокись ванадия 6-8

(ТУ 6-09-107-75) и измельченный графит15 Нитрид кальция 10-15

электродного боя. .Ферросилиций Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1990 |

|

SU1765234A1 |

| Модифицирующая смесь | 1985 |

|

SU1239162A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 2010 |

|

RU2459001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Модифицирующая смесь для обработки чугуна | 1987 |

|

SU1516503A1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1463766A1 |

Изобретение относится к модифицирующим смесям и может быть использовано при производстве высокопрочного чугуна с шаровидным графитом. Цель изобретения - повышение степени усвоения магния, механических свойств, износостойкости и жаростойкости чугуна. Модифицирующая смесь содержит, мас.%: Мд 12-18; графит 15-25; окись титана 8-10; пятиокись ванадия 6-8; нитрид кальция 10-15 и ферросилиций остальное. Дополнительный ввод в состав смеси окиси титана, нитрида кальция и пя- тиокиси ванадия позволяют после обработки чугуна повысить предел прочности в 1,6-1,43 раза, ударную вязкость - в 1,37- 1,54 раза, степень усвоения Мд - на 18- 26%, жаростойкость- в 1,56-1,92 раза.

| Ващенко К.И., Софрони Л.А | |||

| Магниевый чугун | |||

| М.: Машгиз, 1960 | |||

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-05—Подача