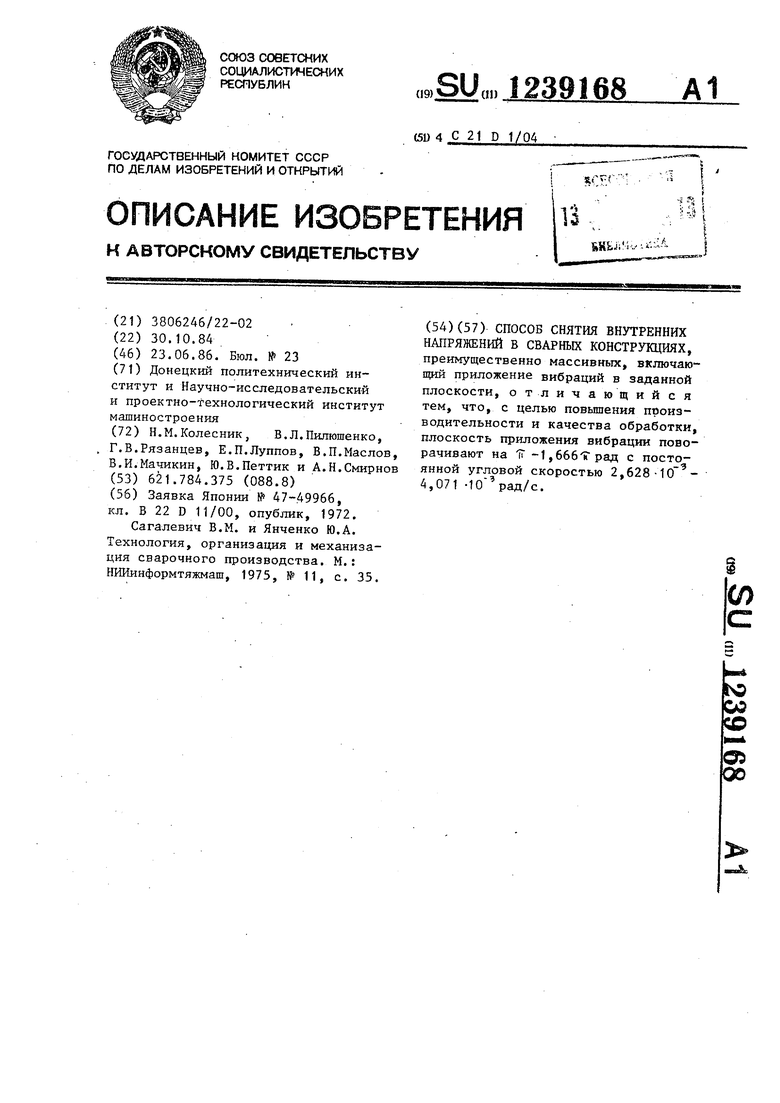

Изобретение относится к обработке сварных конструкций путем вибрации с целью снятия внутренних напряжений

Цель изобретения - повьш1ение про- изводительности и качества обработки

Изменяют положение плоскости приложения вибрации с постоянной угловой скоростью и оставляют неизменным положение линии пересечений плоскост действия вибрации с поверхностью об- рабатываемой конструкции, что позволяет снимать внутренние напряжения ПО всему объему вибрируемой конструкции независимо от расположения внутренних напряжений и приводит к стабилизации размеров и повьшению долговечности конструкции,

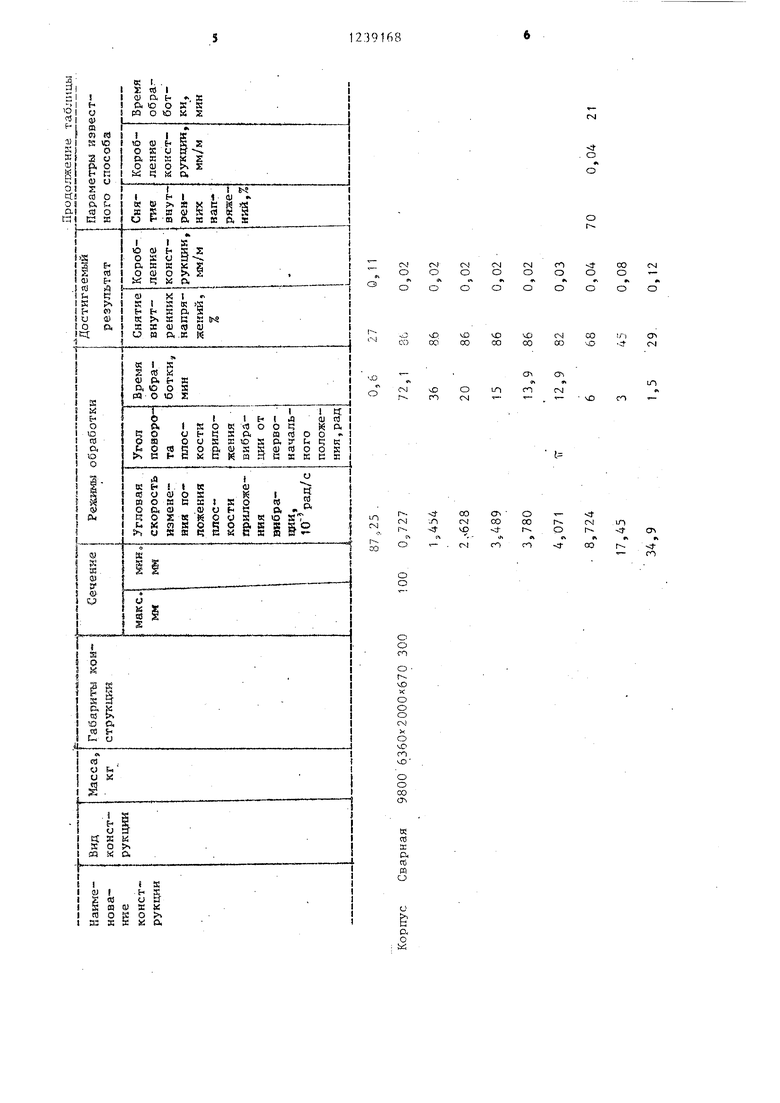

В процессе виброобработки угол поворота плоскости действия вибрации от первоначального положения должен быть не менее IT рад. Отклонение плоскости действия вибрации менее рад. снижает .эффективность виброобработки уменьшает степень снятия внутренних напряжений, так как плоскость дей- стБия вибрации не пересекает всего поля внутренних напряжений конструк- щш. Отклонение плоскости действия - вибрации от первоначального положения более 1Г рад ц елесообразно при обработке сложных конструкций с по- йьшзенными внутренними напряжениями

35

Положения плоскости приложения вибрации изменяют с .постоянной угловой скоростью 2,628-10 --4,071 0 рад/с. Значение угловой скорости 2 J 62810 рад/с соответствует обрабатьшаемым конструкциям с большой массой, а значение угловой скорости 4,071 10 рад/с - обраба- тьшаемым конструкциям с малой массой. Значение угловой скорости изменения положения плоскости приложения вибрации менее 2,828-10 рад/с нецелесообразно, так как более зна- читального снятия внутренних напряжений происходить не будет. Однако при этом необоснованно возрастают энергетические затраты на обработку, а также значительно возрастает время 50 процесса. Значение угловой скорости изменения положения плоскости при- ожения вибрации свыше 4,07 1 «10 рад/с .- нецелесообразно, так как при этом процесс снятия внутренних напряже- 55 НИИ в обрабатываемой конструкции не будет осуществлен, и эффективность виброобработки значительно снижается.

g

0 S5

0 3 о

5

0 5

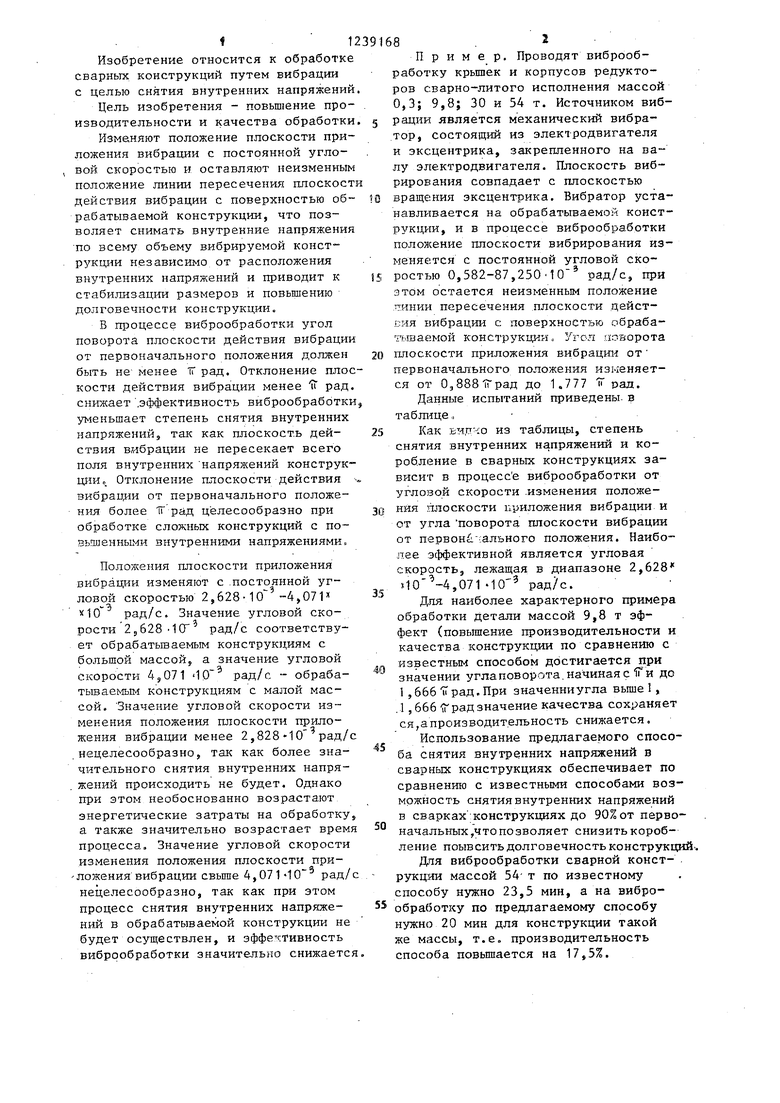

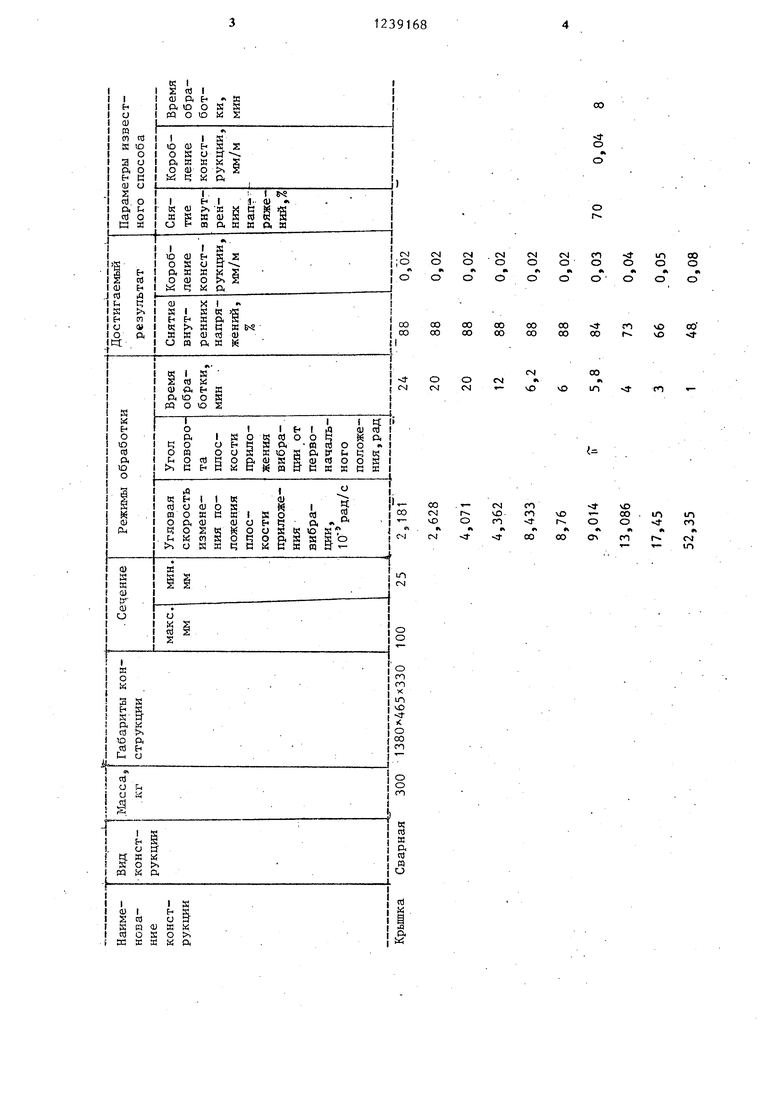

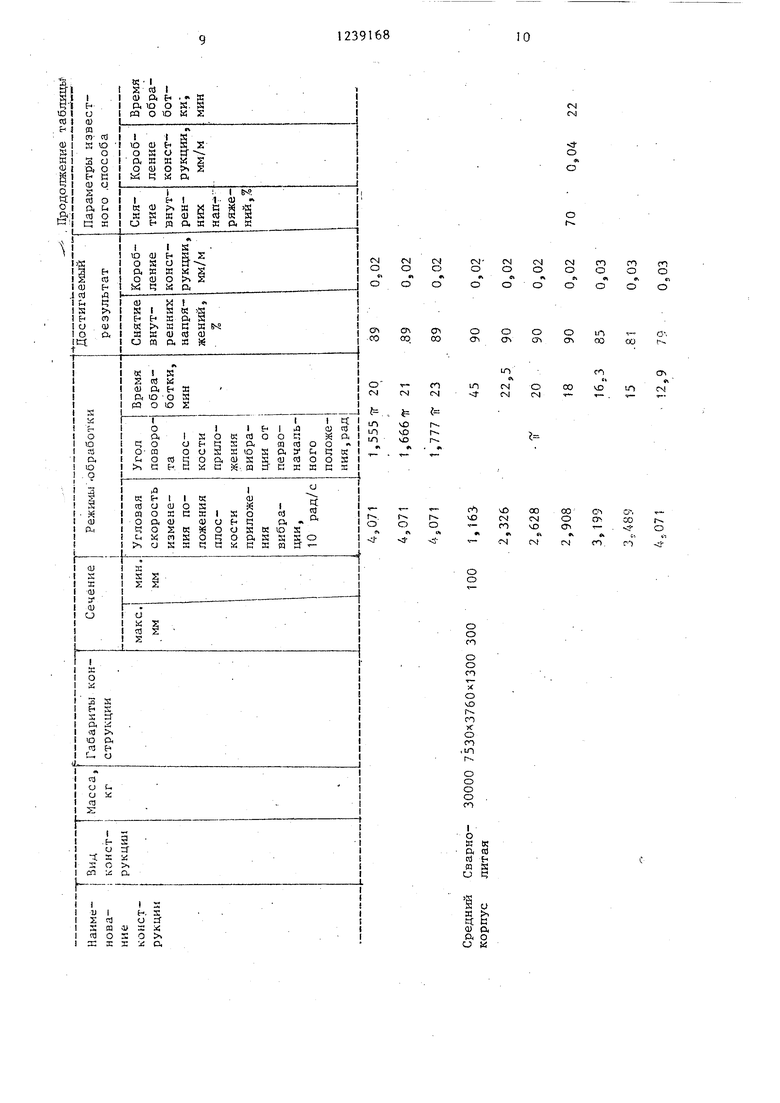

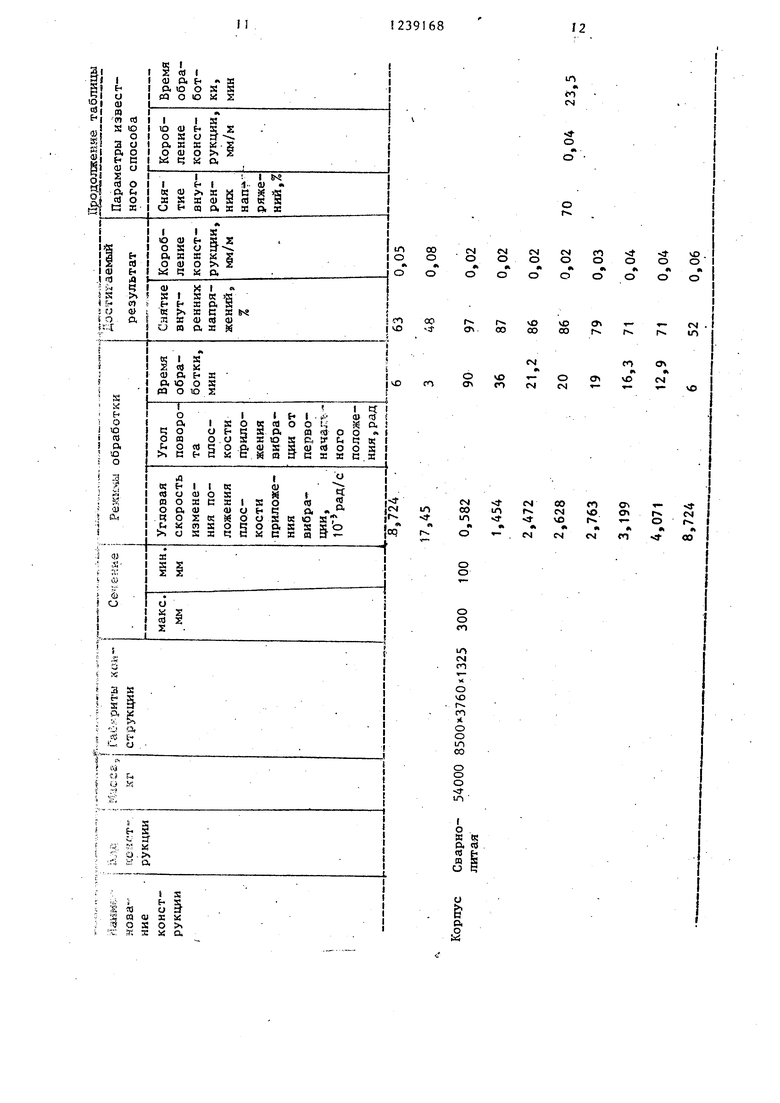

Пример, Проводят виброобработку крышек и корпусов редукторов сварно-литого исполнения массой 0,3; 9,8; 30 и 54 т. Источником вибрации является механический вибратор, состоящий из электродвигателя и эксцентрика, закрепленного на валу электродвигателя. Плоскость вибрирования совпадает с плоскостью вращения эксцентрика. Вибратор устанавливается на обрабатываемой конструкции, и в процессе виброобработки положение плоскости вибрирования изменяется с постоянной угловой скоростью О,582-87,250 10 рад/с, при этом остается неизменным положение линии пересечения .плоскости дейст- .сия вибрации с поверхностью обрабатываемой конструкции, поворота плоскости приложения вибрации от первоначального положения изменяется от 0,888 Град до 1.777 Л рад.

Данные испытаний приведены- в таблице,, .

Как внд - о из таблицы, степень снятия внутренних напряжений и ко- роб.ление в сварных конструкциях зависит в процесс е виброобработки от угловой скорости .изменения положения плоскости приложения вибрации.и от угла поворота плоскости вибрации от первонй-;ального положения. Наиболее эс})фективной является угловая скорость, лежащая в диапазоне 2,628 ,071 -10 рад/с.

Для наиболее характерного примера обработки детали массой 9,8 т эффект (повьшение производительности и качества конструкции по сравнению с известным способом достигается при значении углаповорота.начиная с 1Ги до i , 666 и рад. При значенниугла выше 1 , .1,666 рад значение качества сохраняет ся,а производительность снижается.

Использование предлагаемого способа снятия внутренних напряжений в сварньщ конструкциях обеспечивает по сравнению с известными способами возможность снятия внутренних напряжений в ев арках : конструкциях до 90% от перво- начальных,чтопозволяет снизить коробление поывсить долговечность конструкций ,

Дпя виброобработки сварной конст- рукцяи массой 54 т по известному способу нужно 23,5 мин, а на виброобработку по предлагаемому способу нужно 20 мин для конструкции такой же массы, т.е. производительность способа повьппается на 17,5%.

SR

Ки

С.X

05Ьч

I Ос,

,teь

1 Г«и

iU

I

ее

У Ь

У И

г --dINЛ

I--.

о

00 CN1

VD

сь

со

со г

Г--о

ГМ1Л

h -3o

-(го

О О П

О

гvD

X

О О О

Г-,1

о t-o О

о о со о

к

(13

а; п

03

m

CJ)

r

О

гЛ

v

vO

CN)

го

«V

Сч|

00

см

4D

00 Ci а-, о о со

.

г

о

о о со

о о п

1Г

о

ЧО

гСП

с

о

со

,tn

Г-о о о о

го

I

о

кк

П(Я

rtfH

fflS

исэ

sо

ж.

ttв

(Uо,

ftо

ии

( О

00 со

S

У ,-f

.rv

СМ 1Л

см

fO

т

40 - (М

о О D CM CMг-г-тvO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлических конструкций | 1984 |

|

SU1235931A1 |

| Способ подготовки изложницы под разливку | 1987 |

|

SU1488109A1 |

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| Способ изготовления изложниц | 1989 |

|

SU1759901A1 |

| Способ снижения остаточных напряжений и деформаций в сварных конструкциях | 1979 |

|

SU897441A1 |

| Способ получения слитков | 1987 |

|

SU1468652A1 |

| Способ снятия внутренних напряжений в детали | 1977 |

|

SU749911A1 |

| Способ снятия остаточных напряжений в металлических деталях | 1988 |

|

SU1509410A1 |

| Способ управления внутренними напряжениями детали | 1978 |

|

SU870453A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сагалевич В.М | |||

| и Янченко Ю.А | |||

| Технология, организация и механизация сварочного производства | |||

| М.: НИИинформтяжмаш, 1975, № 11, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-30—Подача