Известен оптический координатно-расточной станок, снабженный вертикальным шпинделем, производящим расточку, горизонтальным подвижным в двух взаимно-перпендикулярных направлениях столом из крепления обрабатываемой детали и оптическим устройством для базирования шпинделя относительно детали. В известном станке в качестве оптического устройства применен однокоординатный окулярный микрометр.

В описываемом координатно-расточном станке применен двухкоординатный оптический микрометр, причем горизонтальная проекция точки начала его отсчета совпадает с осью шпинделя. Это дает возможность использовать станок для расточки конусных углублений монотипных матриц.

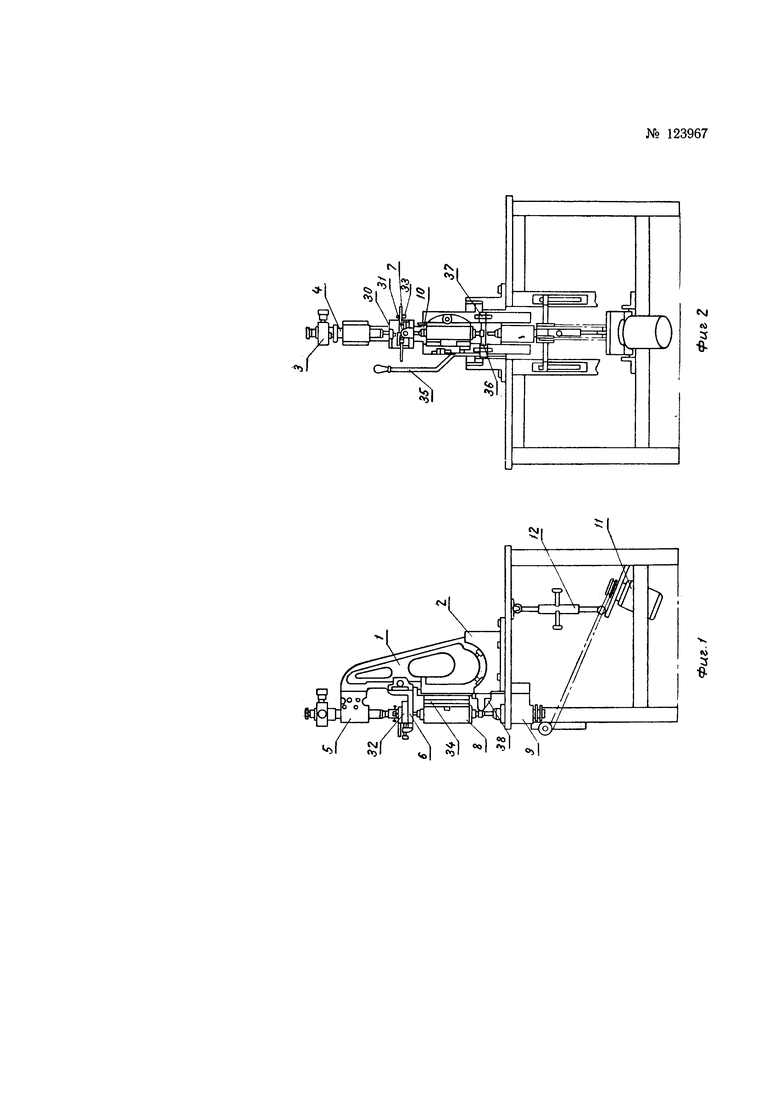

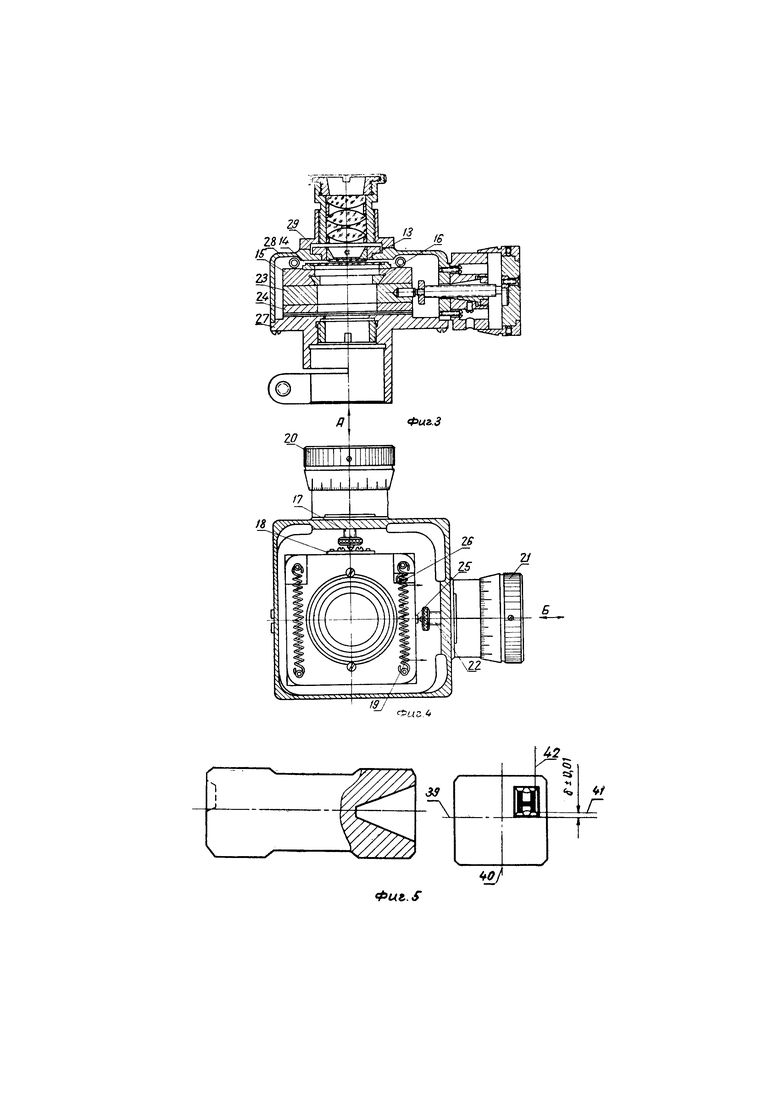

На фиг. 1 изображен станок, вид сбоку; на фиг. 2 - то же, вид спереди; на фиг. 3 - двухкоординатный оптический микрометр в вертикальном разрезе; на фиг. 4 - то же, вид сверху; на фиг. 5 - монотипная матрица в двух проекциях.

Оптический координатно-расточный станок имеет следующие основные узлы: поворотную станину 1 с основанием 2; компенсационный двухкоординатный оптический микрометр 3; трубу 4 с тубусодержателем 5; горизонтальный, подвижный в двух взаимно-перпендикулярных направлениях, стол 6 с приспособлением 7 для крепления матрицы и обрабатываемой детали; шпиндельную бабку 8 с контрприводом 9 и цанговым зажимом 10; моторную группу, состоящую из двигателя 11 и натяжного устройства 12; механизм подъема шпинделя.

Двухкоординатный оптический микрометр 3 имеет оптическое стекло 13 с визирным перекрестием, находящееся в обойме 14, которая перемещается с верхней кареткой 15 по направляющей 16 от микровинта 17. Конусообразный конец винта 17 опирается на планку 18 каретки 15. Постоянный натяг между винтом и кареткой осуществляется двумя пружинами 19. На внешнем конце винта 17 находится конусный барабан 20, от вращения которого визирное стекло перемещается в направлении стрелки А. Взаимно-перпендикулярное перемещение стекла 13 в направлении стрелки Б осуществляется вращением конусного барабана 21 через микровинт 22 и нижнюю каретку 23 по направляющим 24. Постоянное соприкосновение конца микровинта 22 и кнопки 25 обеспечивается двумя пружинами 26, находящимися на нижней каретке. Направляющие каретки 23 перемещаются по направляющим корпуса 27, на котором надета крышка 28 с укрепленным на ней окуляром 29.

Тубус имеет объектив с двукратным увеличением; на нижнем конце трубки объектива укреплено зеркало 30 для усиленного освещения углубленного очка матрицы. Стол 6 представляет собою Г-образную деталь, перемещающуюся по горизонтальным направляющим станины посредством дифференциального винта 31. Верхняя часть 32 стола перемещается перпендикулярно к указанному направлению при помощи винта 33.

Шпиндель станка находится в бабке 8, которая крепится к ползуну 34. Шпиндель имеет только осевое перемещение вместе с бабкой и ползуном и несет на себе расточную пластину, зажатую в цанговом зажиме 10. Подъем шпинделя производится ручкой 35, которая поворачивает валик 36, установленный на кронштейнах 37. На валике 36 насажен рычаг 38, соединенный с ползуном 34.

Для каждой партии монотипных матриц любого гарнитуро-кегеля производится настройка оптического устройства для базирования шпинделя относительно обрабатываемой детали следующим образом.

Микрометрическими винтами перекрестие рисок смещается от оптического центра на координаты а и б, которые задаются в шрифтовых чертежах знаков монотипных шрифтов. Матрица, установленная в приспособлении 7, закрепляется на столе 6 станка. Координаты центра конусного углубления с осями 39 и 40 монотипной матрицы берутся от истинного положения координат очка по таблице конкретно для каждого знака. Верхняя часть 32 стола 6 посредством винтов 31 и 33 перемещается до совпадения координат оптического перекрестия с координатами знака матрицы по линии 41 шрифта и по линии 42 стенки.

Таким образом производится точная связь установленной матрицы с осью расточного шпинделя, подъемом которого осуществляется расточка конусного углубления монотипной матрицы. Размеры конусного углубления в матрице получаются от расточной пластины, соответствующим образом заточенной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный обрабатывающий центр | 1982 |

|

SU1079364A1 |

| КООРДИНАТНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2074081C1 |

| Способ настройки станка с программным управлением | 1987 |

|

SU1481032A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| Способ чистовой обработки поршней и аналогичных деталей и станок для его осуществления | 1987 |

|

SU1834750A3 |

| СТАНОК ДЛЯ РАСТАЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2397048C2 |

| КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2043904C1 |

Оптический координатно-расточной станок, снабженный вертикальным производящим расточку шпинделем, горизонтальным подвижным в двух взаимно-перпендикулярных направлениях столом для крепления обрабатываемой детали и оптическим устройством для базирования шпинделя относительно детали, отличающийся тем, что, с целью использования станка для расточки конусного углубления монотипных матриц, в качестве оптического устройства применен двухкоординатный оптический микрометр, установленный таким образом, что горизонтальная проекция точки начала отсчета микрометра совпадает с осью шпинделя.

Авторы

Даты

1959-11-20—Публикация

1959-03-16—Подача