1

Изобретение относится к области обработки сложнопрофильных деталей и наиболее успешно может быть применено для обработки кулачков, копиров, статоров роторных двигателей и т. п. деталей.

Известен вертикальный шлифовальный станок, содержаш,ий выполненную симметрично относительно вертикальной плоскости шлифовальную бабку, установленную на вертикальных направляюших колонны и связанную с приводом, а также имеюший двухкоординатный стол, расположенные на станине, механизм, задаюш.ий движение стола по контуру детали, и прибор правки 1.

Этот станок предназначен для обработки только эпитрохоидальных профилей и не обеспечивает возможности автоматической коррекции перемещений стола в зависимости от величины подачи прибора правки.

Известен также вертикальный шлифовальный станок с числовым программным управлением, содержаший выполнеиные симметрично относительно вертикальной плоскости симметрии станка шлифовальную бабку, установленную на вертикальных направляюших колонны и связанную с гидроцилиндром и противовесом, двухкоординатный стол, расположенный на станине и связанный с помошью шаговых двигателей с системой программного управления, а также имеюший прибор правки шлифовального круга и регулируемый упор перемещения

шлифовальной бабки 2.

Этот станок не обспечивает возможности автоматической коррекции перемещений стола в зависимости от величииы подачи прибора правки. Прибор правки и

регулируемый упор не расположены в плоскости симметрии станка.

Цель изобретения - повышение точности обработки.

Для этого прибор правки выполпен симметричным, при чем его плоскость симметрии, а также регулируемый упор перемешенпя -шлифовальной бабки, расположены в плоскости симметрии станка, а система программного управления станка снабжена

элементами коррекции перемещений двухкоординатного стола, взаимодействующими с приводом перемещения прибора правки в плоскости симметрии.

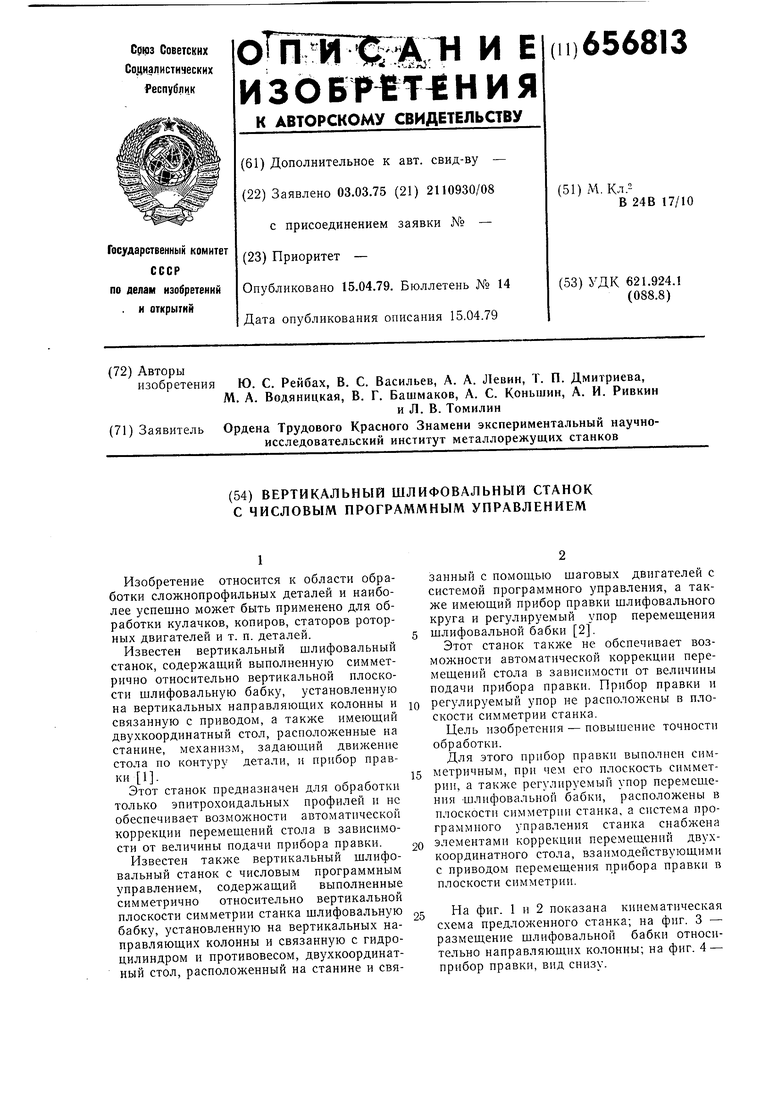

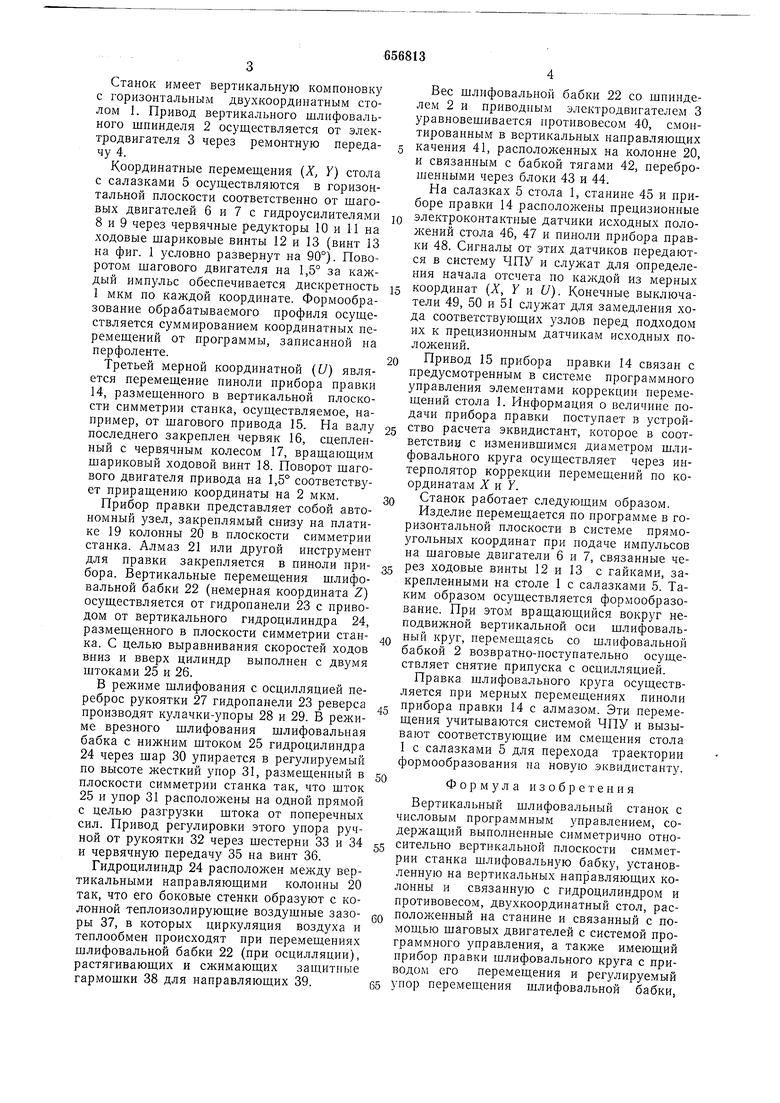

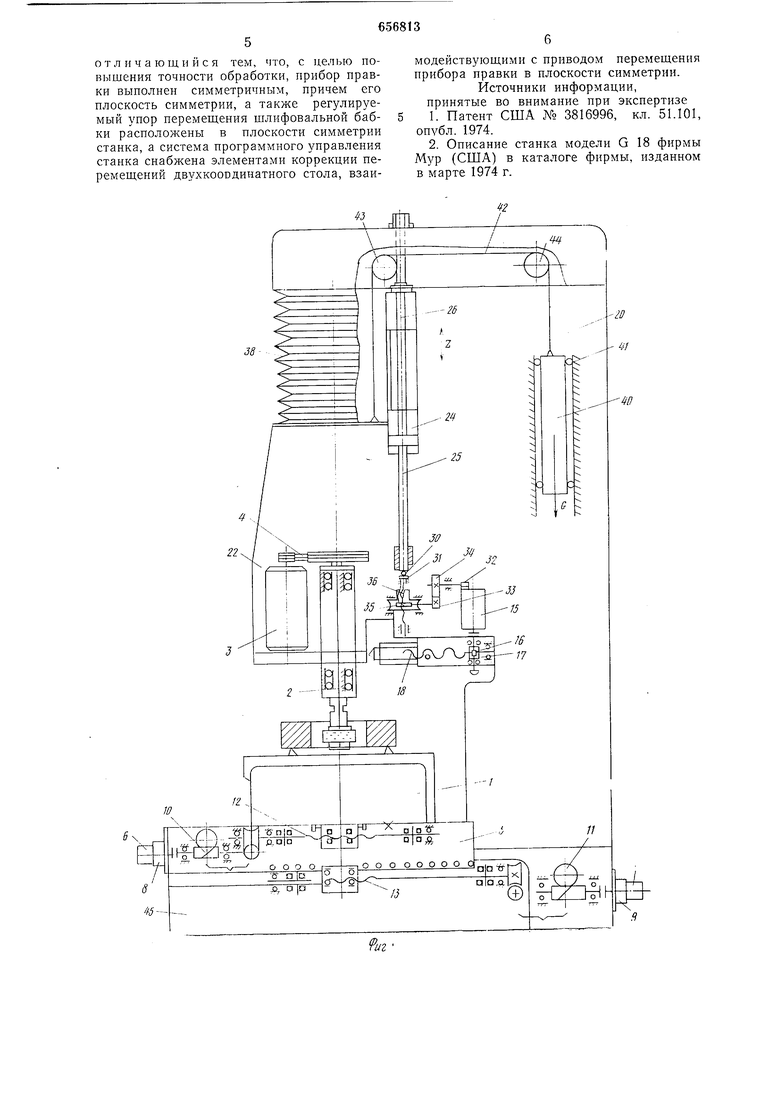

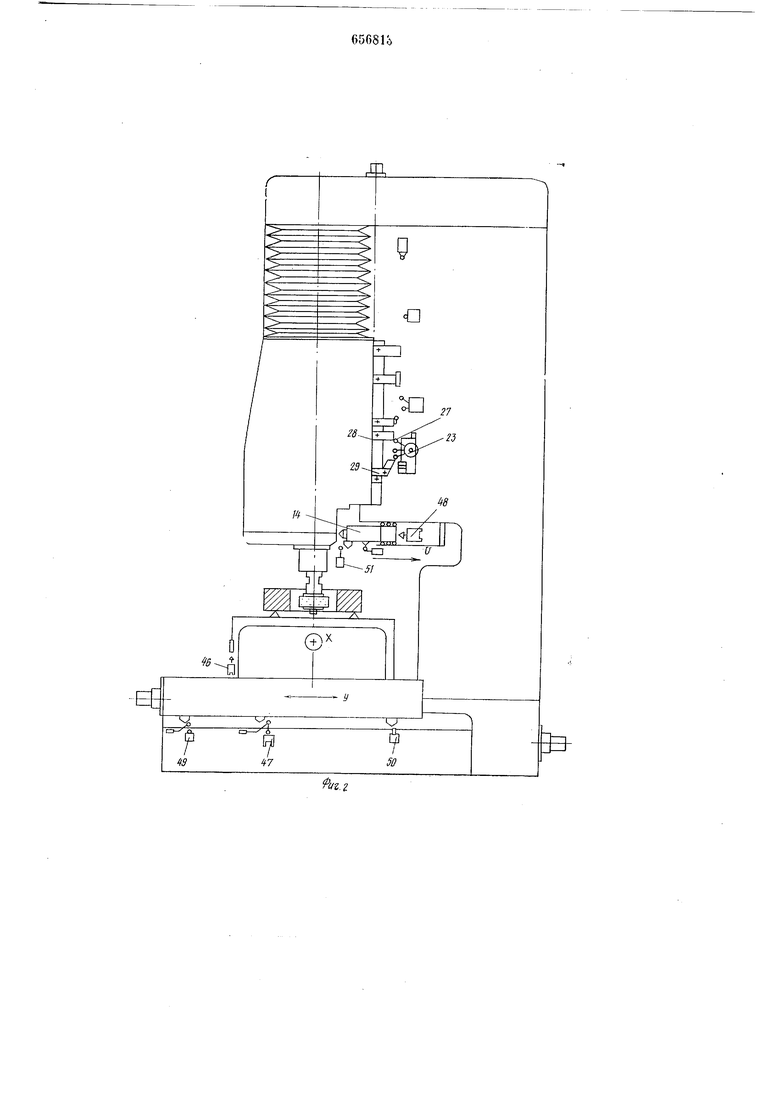

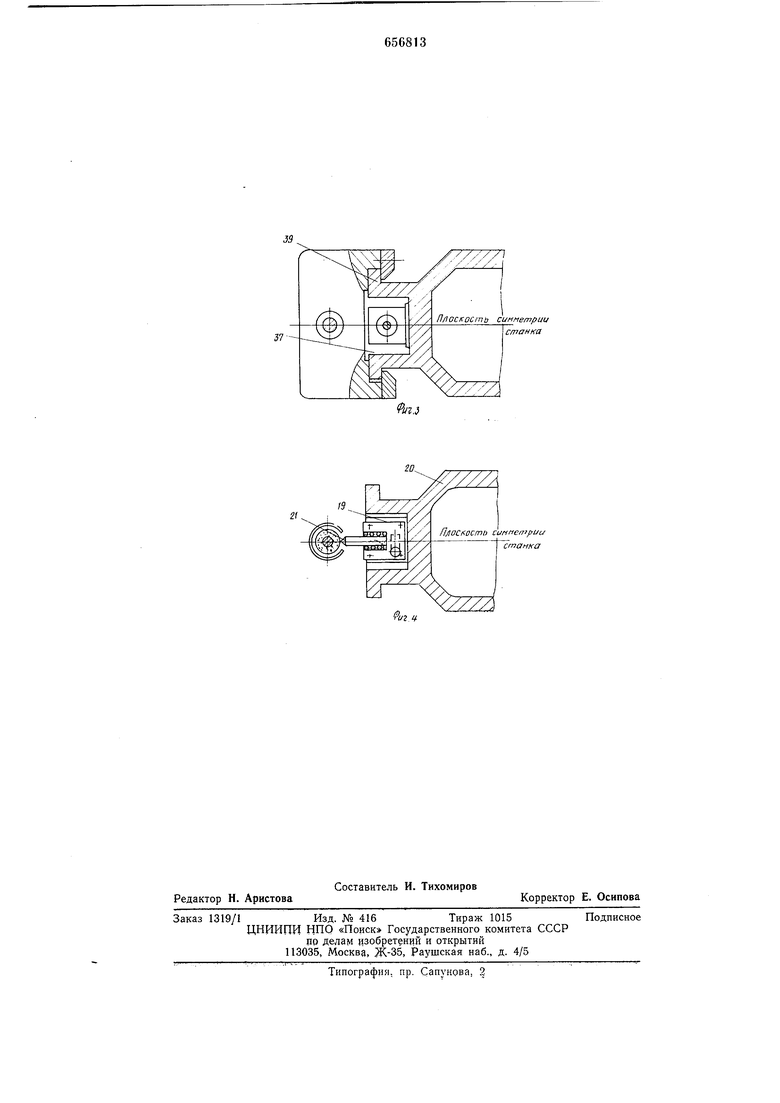

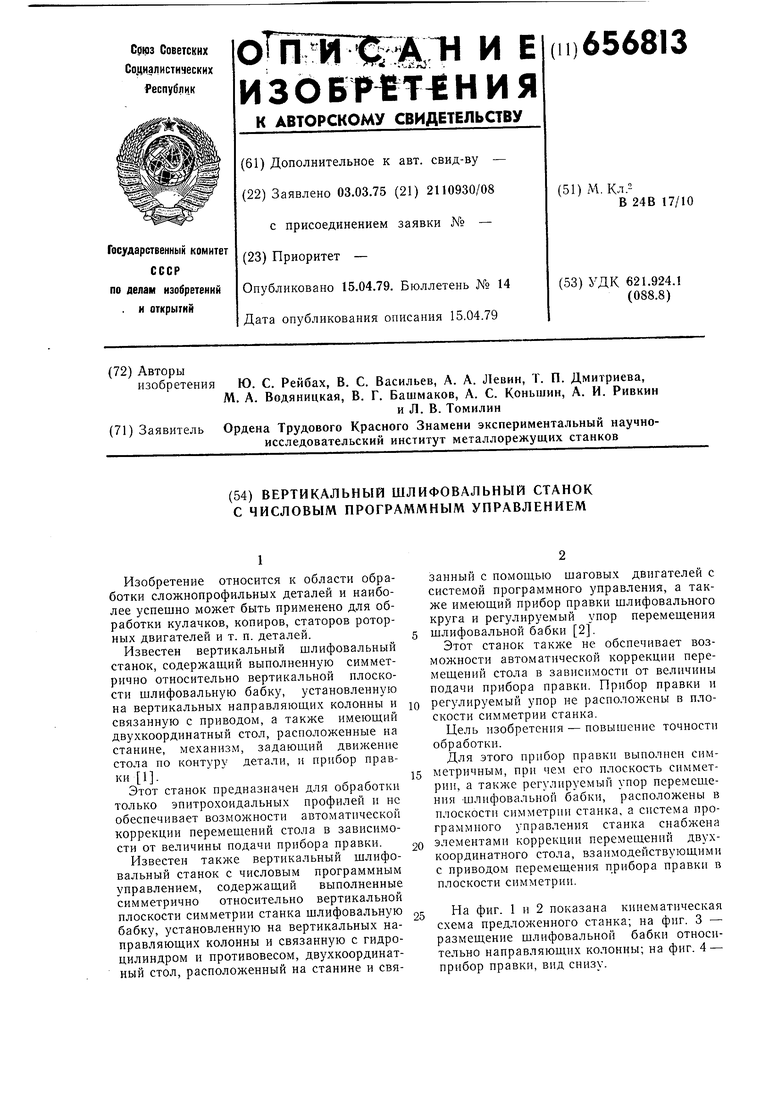

На фиг. 1 и 2 показана кинематическая схема предложенного станка; на фиг. 3 - размещение шлифовальной бабки относительно направляющих колонны; на фиг. 4 - прибор правки, вид снизу.

Станок имеет вертикальную компоновку с горизонтальным двухкоординатным столом I. Привод вертикального шлифовального шиинделя 2 осуществляется от электродвигателя 3 через ремонтную передачу 4.

Координатные перемещения (X, Y) стола с салазками 5 осуществляются в горизонтальной плоскости соответственно от шаговых двигателей 6 и 7 с гидроусилителями 8 и 9 через червячные редукторы 10 и 11 на ходовые шариковые винты 12 и 13 (винт 13 на фиг. 1 условно развернут на 90°). Поворотом шагового двигателя на 1,5° за каждый импульс обеспечивается дискретность 1 мкм по каждой координате. Формообразование обрабатываемого профиля осуществляется суммированием координатных перемещений от программы, записанной на перфоленте.

Третьей мерной координатной (U) является перемещение ниноли прибора правки 14, размешенного в вертикальной плоскости симметрии станка, осуществляемое, например, от шагового привода 15. На валу последнего закреплен червяк 16, сцепленный с червячным колесом 17, вращающим шариковый ходовой винт 18. Поворот шагового двигателя привода на 1,5° соответствует приращению координаты на 2 мкм.

Прибор правки представляет собой автономный узел, закреплямый снизу на платике 19 колонны 20 в плоскости симметрии станка. Алмаз 21 или другой инструмент для правки закрепляется в пиноли прибора. Вертикальные перемещения шлифовальной бабки 22 (немерная координата Z) осуществляется от гидропанели 23 с приводом от вертикального гидроцилиндра 24, размещенного в плоскости симметрии станка. С целью выравнивания скоростей ходов вниз и вверх цилиндр выполнен с двумя штоками 25 и 26.

В режиме шлифования с осцилляцией переброс рукоятки 27 гидропанели 23 реверса производят кулачки-упоры 28 и 29. В режиме врезного шлифования шлифовальная бабка с нижним штоком 25 гидроцилиндра

24через шар 30 упирается в регулируемый по высоте жесткий упор 31, размещенный в плоскости симметрии станка так, что шток

25и упор 31 располол ены на одной прямой с целью разгрузки штока от поперечных сил. Привод регулировки этого упора ручной от рукоятки 32 через шестерни 33 и 34 и червячную передачу 35 на винт 36.

Гидроцилиндр 24 расположен между вертикальными направляющими колонны 20 так, что его боковые стенки образуют с колонной теплоизолирующие воздушные зазоры 37, в которых циркуляция воздуха и теплообмен происходят при перемещениях шлифовальной бабки 22 (при осцилляции), растягивающих и сжимающих защитные гармошки 38 для направляющих 39.

Вес шлифовальной бабки 22 со шпинделем 2 и приводным электродвигателем 3 уравновешивается противовесом 40, смонтированным в вертикальных направляющих качения 41, расположенных на колонне 20, и связанным с бабкой тягами 42, цереброщенными через блоки 43 и 44.

На салазках 5 стола 1, станине 45 и приборе правки 14 расположены прецизионные

электроконтактные датчики исходных пололсений стола 46, 47 и пиноли прибора правки 48. Сигналы от этих датчиков передаются в систему ЧПУ и служат для определения начала отсчета но каждой из мерных

координат (X, У и U). Конечные выключатели 49, 50 и 51 служат для замедления хода соответствующих узлов перед подходом их к прецизионным датчикам исходных положений.

Привод 15 прибора правки 14 связан с предусмотренным в системе программного управления элементами коррекции перемещений стола 1. Информация о величине подачи прибора правки поступает в устройство расчета эквидистант, которое в соответствии с изменившимся диаметром шлифовального круга осуществляет через интерполятор коррекции перемещений по координатам X и Y.

Станок работает следующим образом.

Изделие перемещается по программе в горизонтальной плоскости в систе.ме прямоугольных координат при нодаче импульсов на шаговые двигатели 6 и 7, связанные через ходовые винты 12 и 13 с гайками, закрепленными на столе 1 с салазками 5. Таким образом осуществляется формообразование. При этом вращающийся вокруг неподвижной вертикальной оси шлифовальный круг, перемещаясь со шлифовальной бабкой 2 возвратно-поступательно осуществляет снятие припуска с осцилляцией.

Правка шлифовального круга осуществляется при мерных перемещениях пиноли

прибора правки 14 с алмазом. Эти перемещения учитываются системой ЧПУ и вызывают соответствующие им смещения стола 1 с салазками 5 для перехода траектории формообразования на новую эквидистанту.

Формула изобретения

Вертикальный шлифовальный станок с числовым программным управлением, содержащий выполненные симметрично относительно вертикальиой плоскости симметрии станка шлифовальную бабку, установленную на вертикальных направляющих колонны и связанную с гидроцилиндром и противовесом, двухкоординатный стол, расположенный на станине и связанный с помощью шаговых двигателей с системой программного управления, а также имеющий нрибор правки шлифовального круга с приводом его перемещения и регулируемый

упор перемещения шлифовальной бабки,

отличающийся тем, что, с целью повышения точности обработки, прибор правки выполнен симметричным, причем его плоскость симметрии, а также регулируемый упор перемещения шлифовальной бабки расположены в плоскости симметрии станка, а система программного управления станка снабжена элементами коррекции перемещений двухкооодинатного стола, взаимодействующими с приводом перемещения прибора правки в плоскости симметрии.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3816996, кл. 51.101, опубл. 1974.

2.Описание станка модели G 18 фирмы МУР (США) в каталоге фирмы, изданном в марте 1974 г.

Плоскости cuMMefnp и и

станка

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Станок для шлифования выпуклой или вогнутой поверхности прокатных валков | 1973 |

|

SU479613A2 |

| Станок для шлифования выпуклой илиВОгНуТОй пОВЕРХНОСТи пРОКАТНыХ ВАлКОВС пРОфилЕМ B ВидЕ дуги ОКРужНОСТи | 1978 |

|

SU804384A2 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| Станок для шлифования зубчатых колес | 1981 |

|

SU971595A1 |

| Вертикальный шлифовальный станок с числовым программым управлением | 1976 |

|

SU763073A2 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ВЫПУКЛОЙ ИЛИ ВОГНУТОЙ ПОВЕРХНОСТИ ПРОКАТНЫХ ВАЛКОВ С ПРОФИЛЕМ В ВИДЕ | 1968 |

|

SU218684A1 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

rui,if

Авторы

Даты

1979-04-15—Публикация

1975-03-03—Подача