Изобретение относится к газотермнчёс- кому нанесению покрытий, в частности к электродуговой металлизации.

Целью изобретения является повышение качества покрытий путем увеличения доли мелкокапельного распыления, повышения однородности спектра металлизационных частиц и уменьшения угла раскрытия метал- лизационной струи.

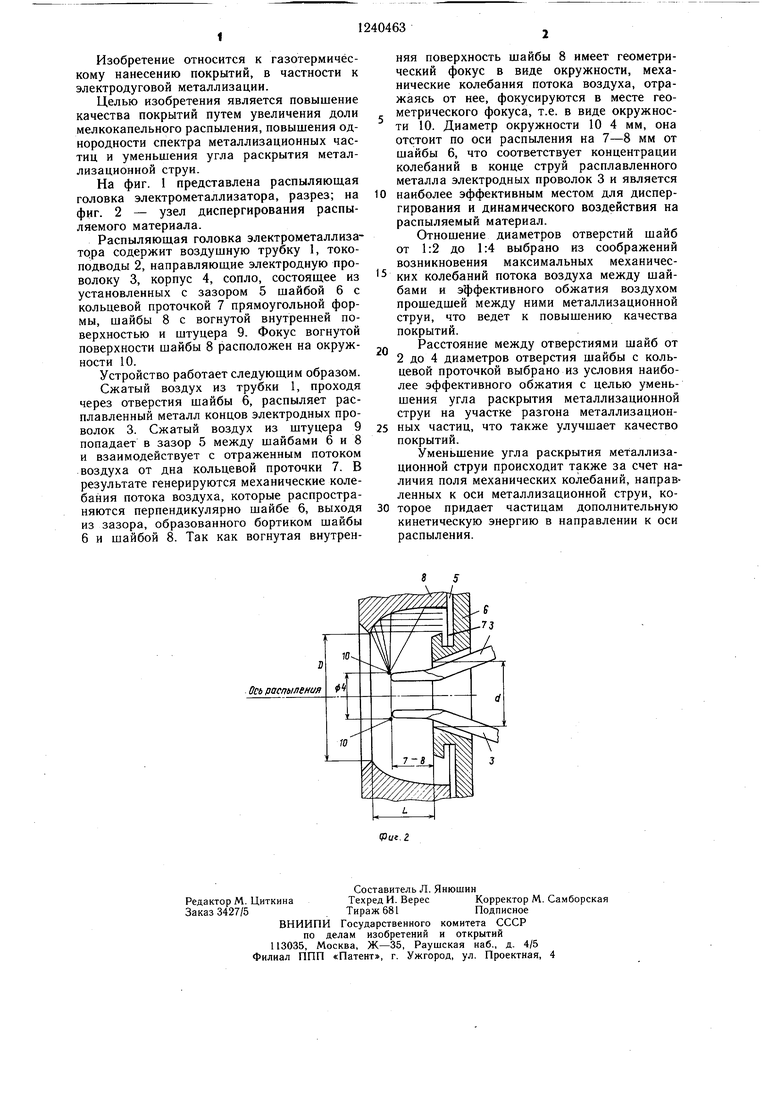

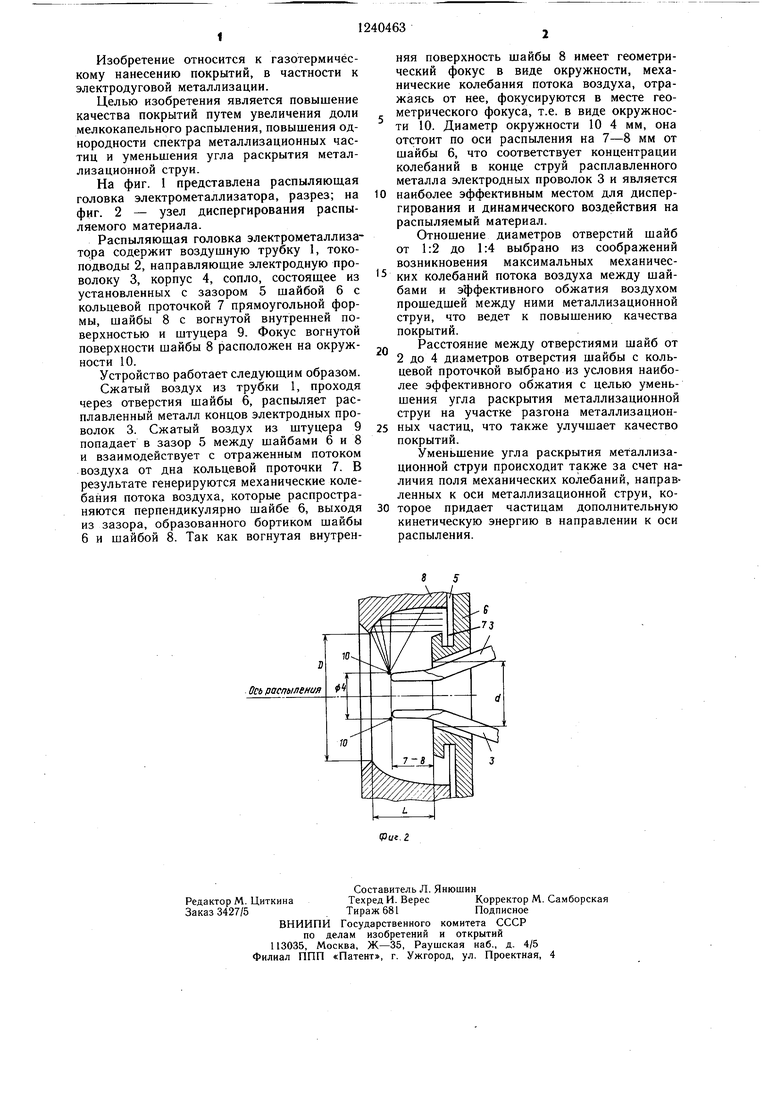

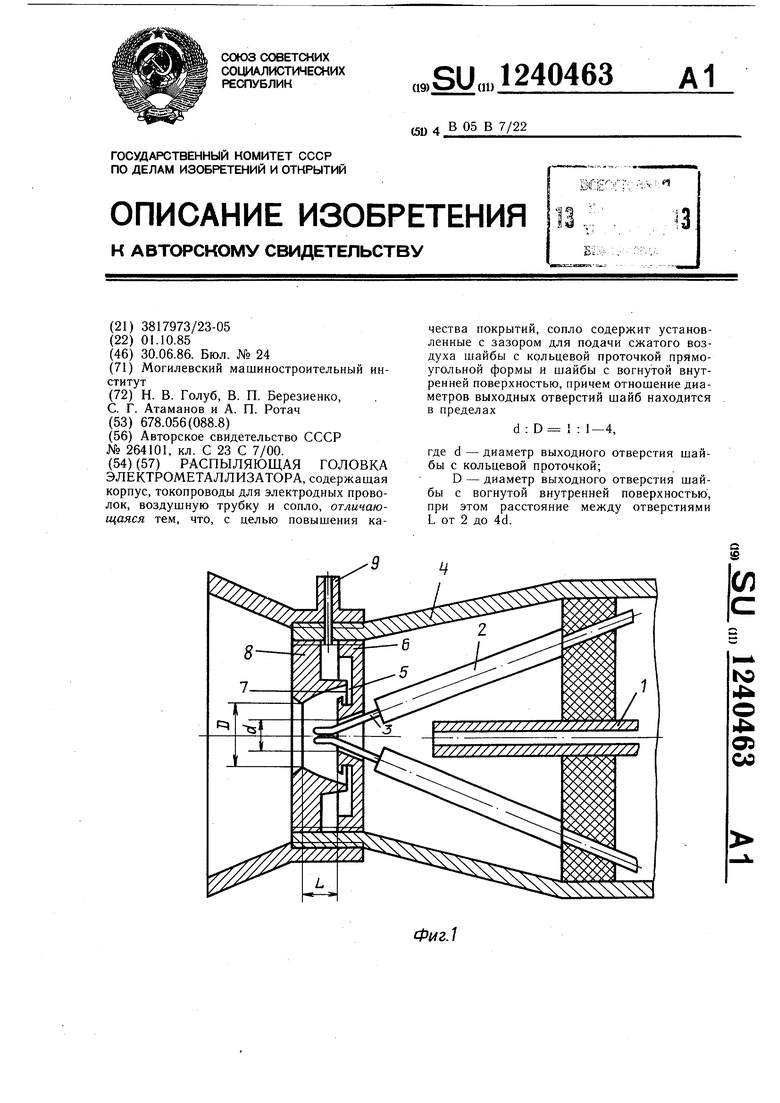

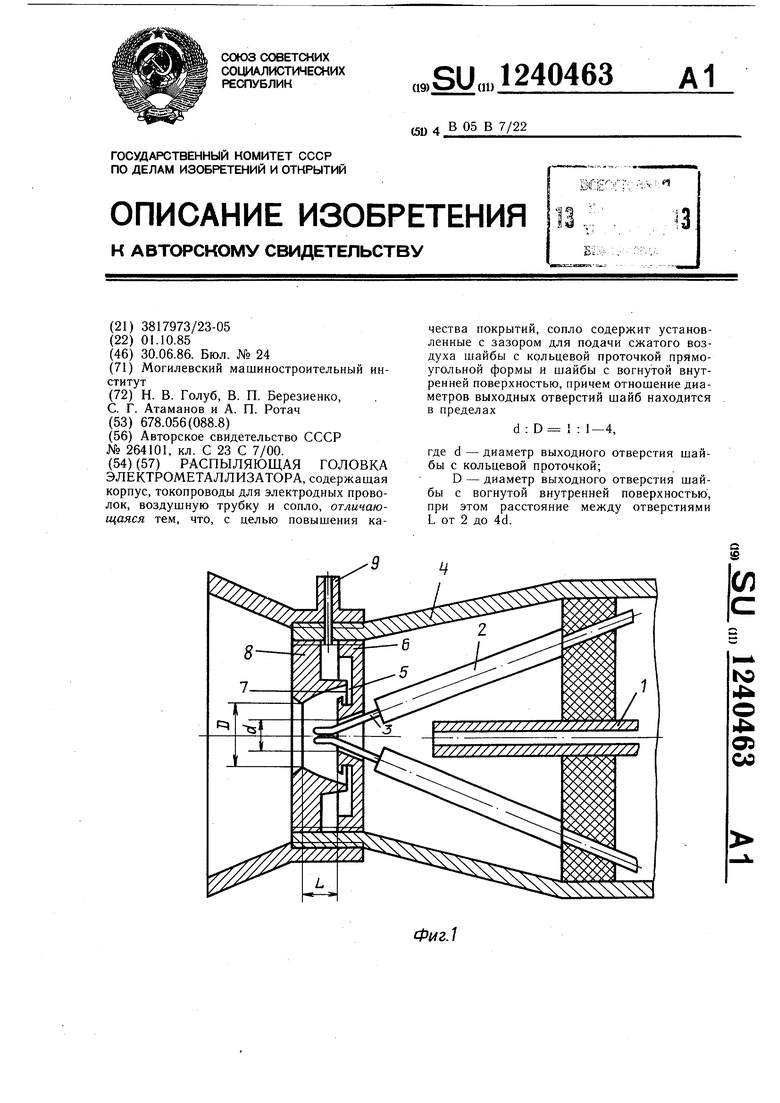

На фиг. 1 представлена распыляющая головка электрометаллизатора, разрез; на фиг. 2 - узел диспергирования распыляемого материала.

Распыляющая головка электрометаллизатора содержит воздушную трубку 1, токо- подводы 2, направляющие электродную проволоку 3, корпус 4, сопло, состоящее из установленных с зазором 5 шайбой б с кольцевой проточкой 7 прямоугольной формы, щайбы 8 с вогнутой внутренней поверхностью и штуцера 9. Фокус вогнутой поверхности шайбы 8 расположен на окружности 10.

Устройство работает следуюшим образом.

Сжатый воздух из трубки 1, проходя через отверстия шайбы 6, распыляет расплавленный металл концов электродных проволок 3. Сжатый воздух из штуцера 9 попадает в зазор 5 между шайбами 6 и 8 и взаимодействует с отраженным потоком воздуха от дна кольцевой проточки 7. В результате генерируются механические колебания потока воздуха, которые распространяются перпендикулярно шайбе б, выходя из зазора, образованного бортиком шайбы 6 и шайбой 8. Так как вогнутая внутренняя поверхность шайбы 8 имеет геометрический фокус в виде окружности, механические колебания потока воздуха, отражаясь от нее, фокусируются в месте гео- метрического фокуса, т.е. в виде окружности 10. Диаметр окружности 10 4 мм, она отстоит по оси распыления на 7-8 мм от шайбы б, что соответствует концентрации колебаний в конце струй расплавленного металла электродных проволок 3 и является

наиболее эффективным местом для диспергирования и динамического воздействия на распыляемый материал.

Отношение диаметров отверстий шайб от 1:2 до 1:4 выбрано из соображений возникновения максимальных механических колебаний потока воздуха между шайбами и эффективного обжатия воздухом прошедшей между ними металлизационной струи, что ведет к повышению качества покрытий.

Расстояние между отверстиями шайб от 2 до 4 диаметров отверстия шайбы с кольцевой проточкой выбрано из условия наиболее эффективного обжатия с целью уменьшения угла раскрытия металлизационной струи на участке разгона металлизационных частиц, что также улучшает качество покрытий.

Уменьшение угла раскрытия металлизационной струи происходит также за счет наличия поля механических колебаний, направленных к оси металлизациоиной струи, которое придает частицам дополнительную кинетическую энергию в направлении к оси распыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распыляющая головка электрометаллизатора | 1981 |

|

SU990322A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| Проволочный электрометаллизатор | 1982 |

|

SU1080880A1 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

| ЭЛЕКТРОСТАТИЧЕСКАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ЖИДКИХ ТОПЛИВ В ТОПКАХ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ | 2015 |

|

RU2601396C1 |

| ЭЛЕКТРОСТАТИЧЕСКАЯ ФОРСУНКА ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА В ФАКЕЛЬНЫХ ТОПКАХ ТЕПЛОГЕНЕРИРУЮЩИХ УСТАНОВОК | 2014 |

|

RU2564365C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2010615C1 |

| Электродуговой распылитель | 1980 |

|

SU925407A1 |

| Электрометаллизатор | 1977 |

|

SU802394A1 |

Составитель Л. Янюшин

Редактор М. ЦиткинаТехред И. ВересКорректор М. Самборская

Заказ 3427/5Тираж 681Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАЦИОННОГО АППАРАТА | 0 |

|

SU264101A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-30—Публикация

1984-10-01—Подача