Изобретение относится к станкостроению.

Целью изобретения является повьпие ние точности обработки при одновременном повьшении уровня автоматиза- ции путем последовательного использования установленных на станке инструментов в автоматическом режиме.

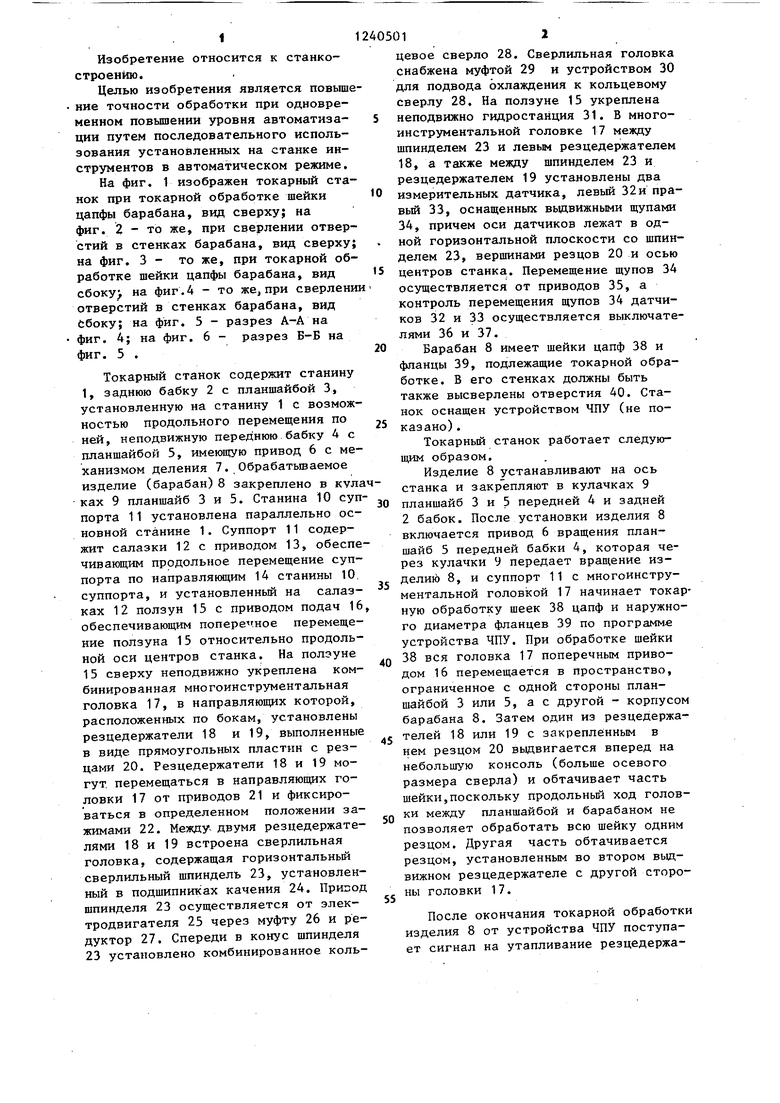

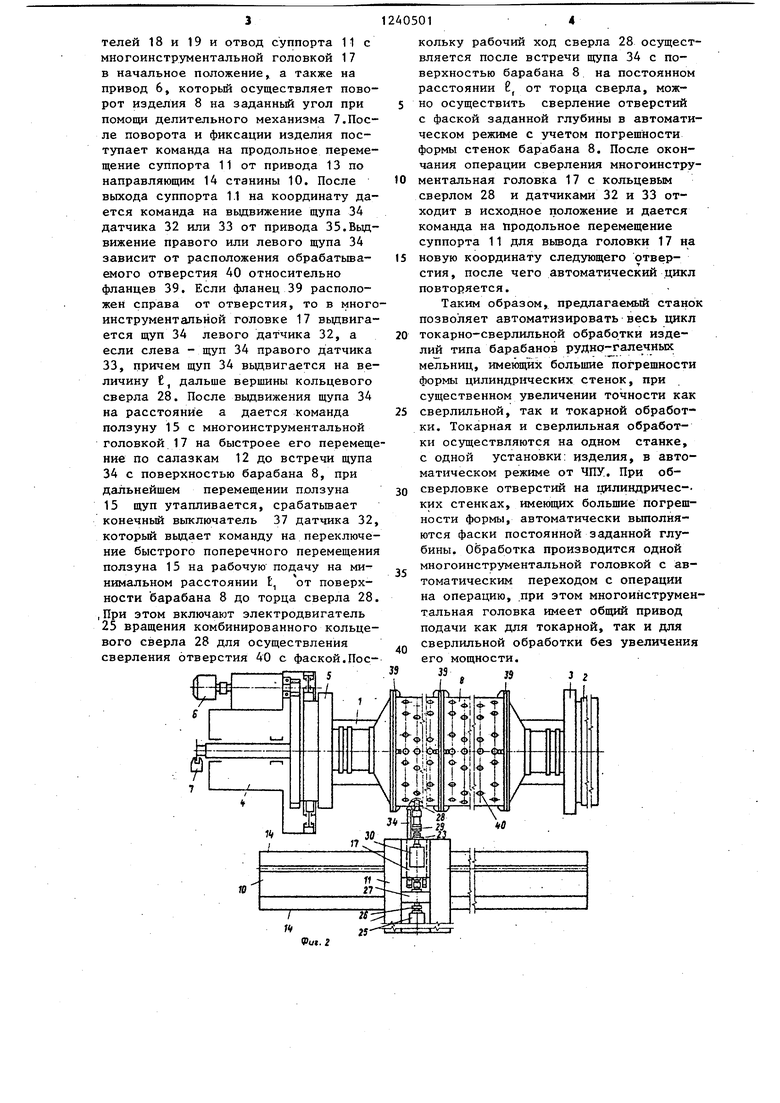

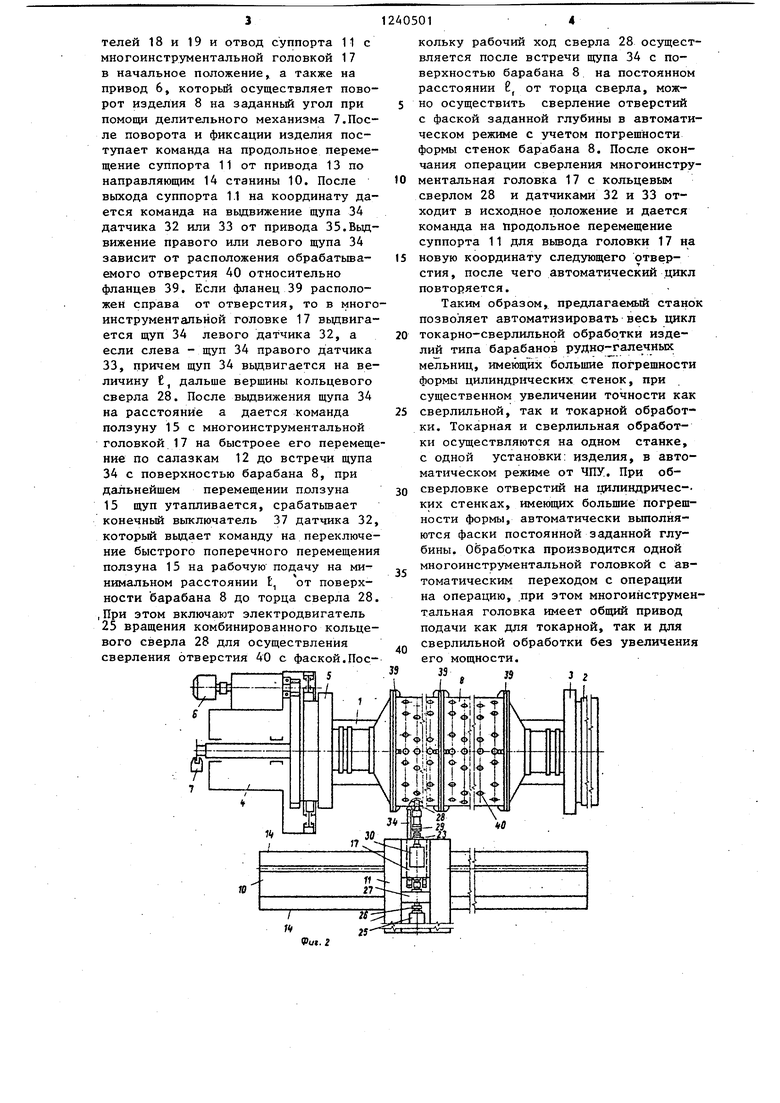

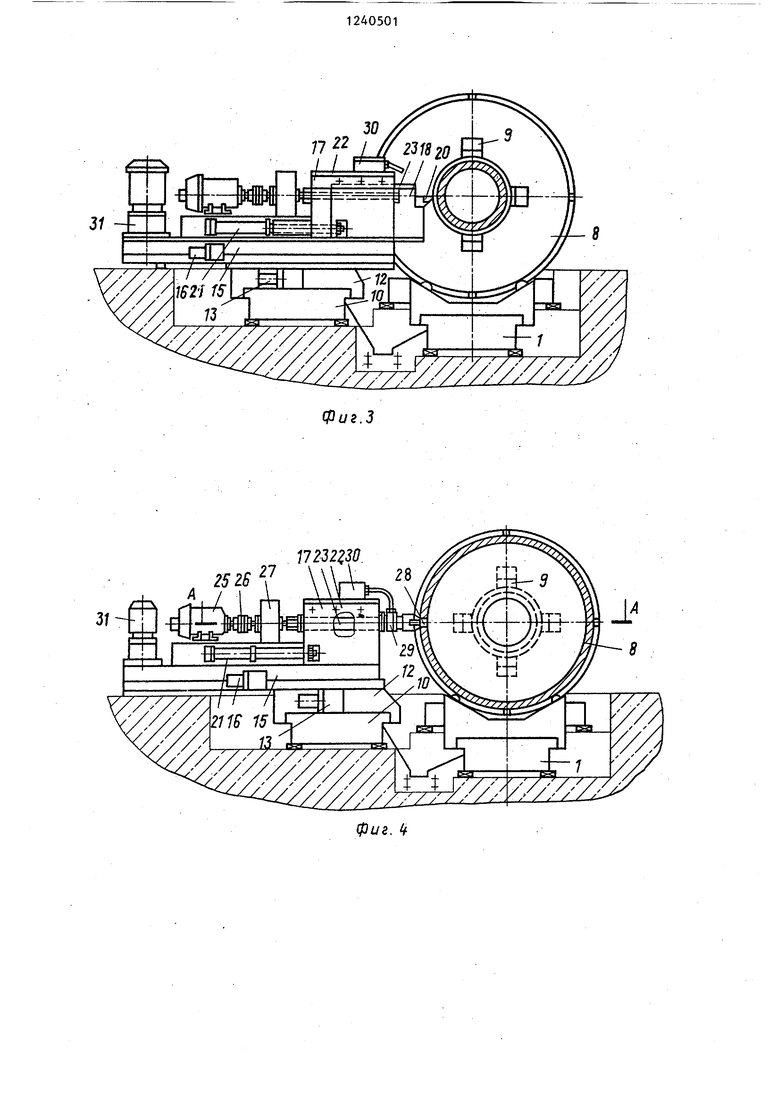

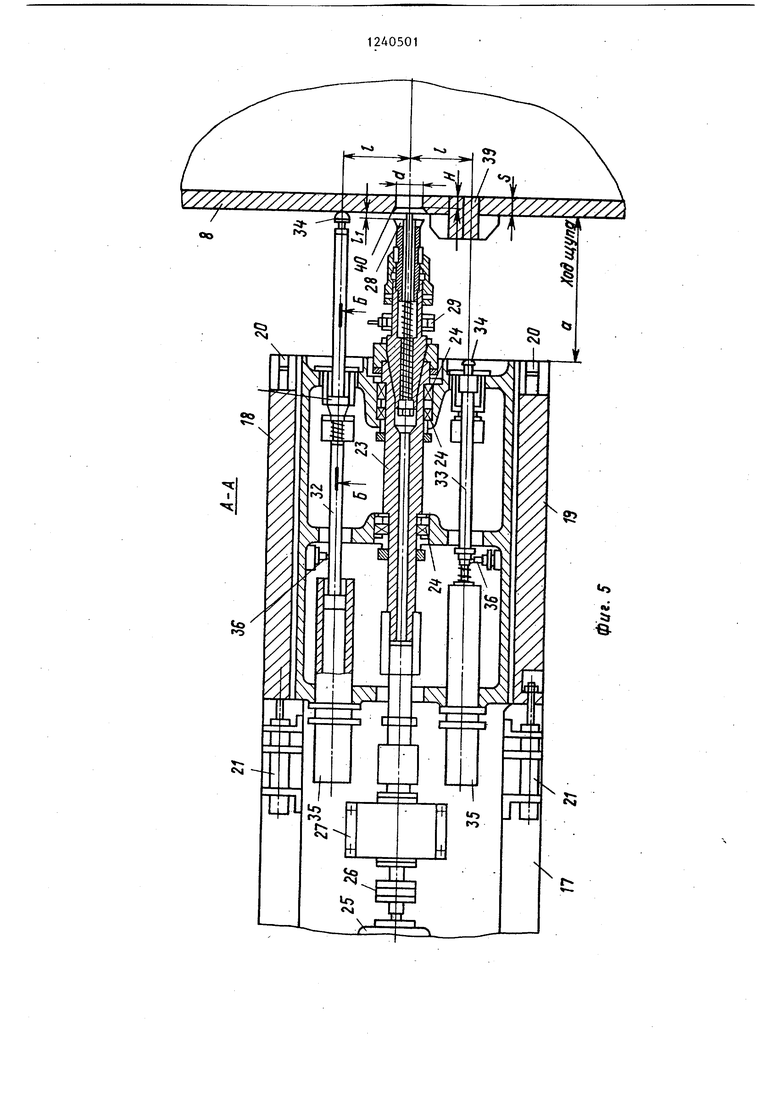

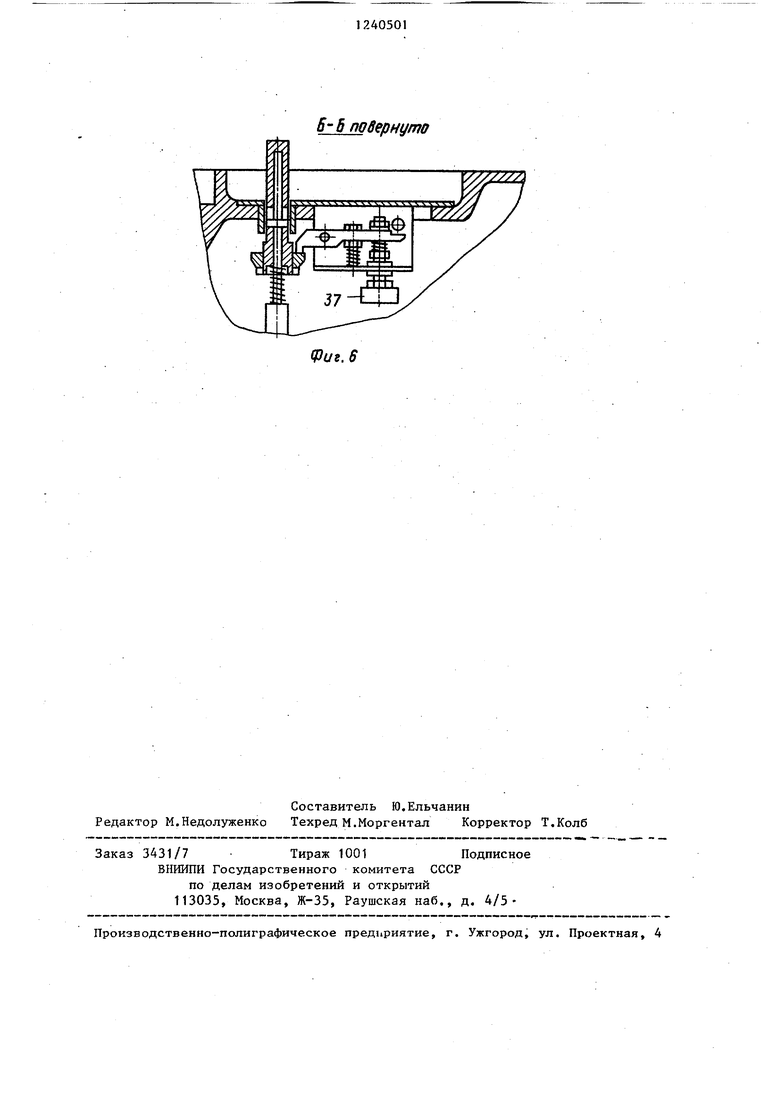

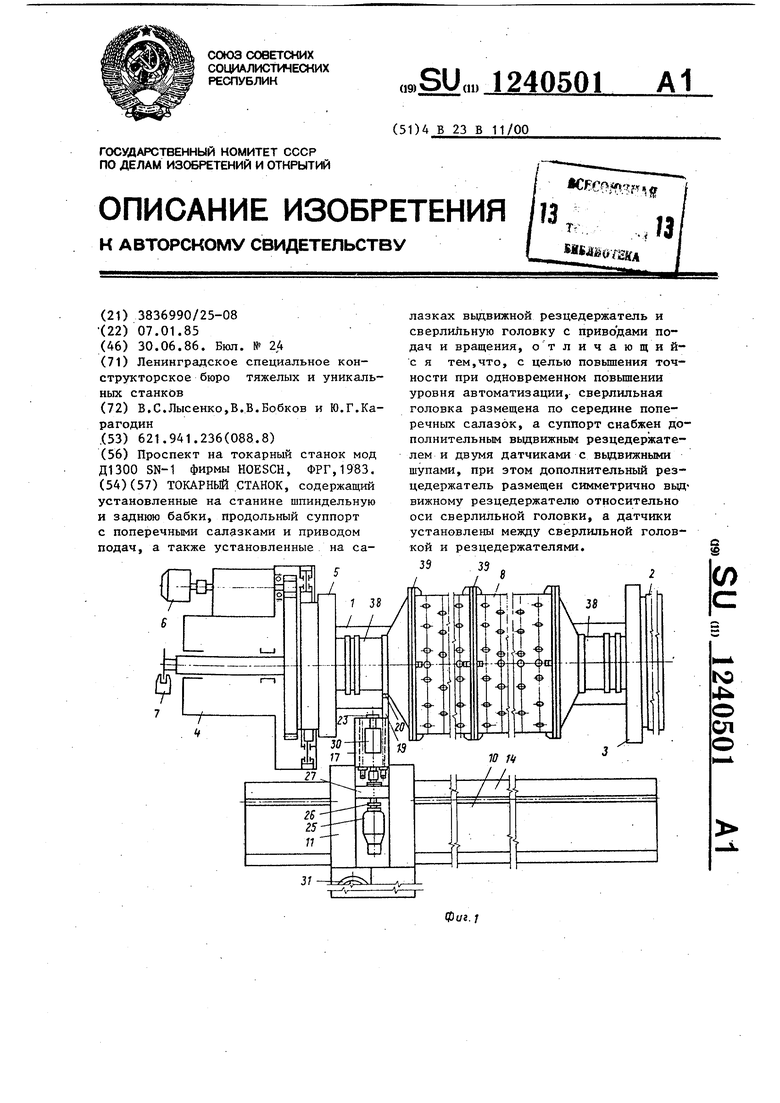

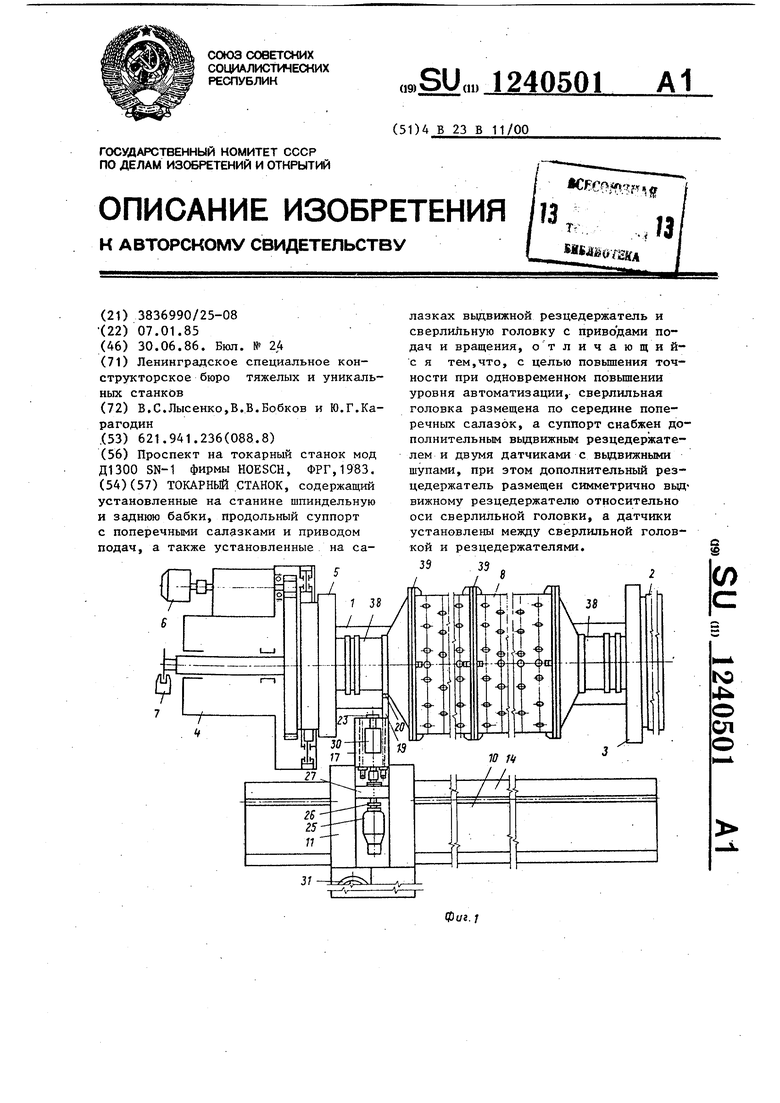

На фиг. 1 изображен токарный станок при токарной обработке шейки цапфы барабана, вид сверху; на фиг. 2 - то же, при сверлении отверстий в стенках барабана, вид сверху; на фиг. 3 - то же, при токарной обработке шейки цапфы барабана, вид сбоку) на фиг.4 - то же, при сверлени отверстий в стенках барабана, вид Сбоку; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - разрез Б-Б на фиг. 5 .

Токарный станок содержит станину 1, заднюю бабку 2 с планшайбой 3, установленную на станину 1 с возможностью продольного перемещения по ней, неподвижную переднюю бабку 4 с планшайбой 5, имеющую привод 6 с механизмом деления 7. Обрабатьшаемое изделие (барабан)8 закреплено в кулках 9 планшайб 3 и 5. Станина 10 суп порта 11 установлена параллельно основной станине 1. Суппорт 11 содержит салазки 12 с приводом 13, обеспечивающим продольное перемещение суппорта по направляющим 14 станины 10. суппорта, и установленный на салаз- ках 12 ползун 15 с приводом подач 16 обеспечивающим попере шое перемещение ползуна 15 относительно продольной оси центров станка. На ползуне 15 сверху неподвижно укреплена комбинированная многоинструментальная головка 17, в направляющих которой, расположенрых по бокам, установлены резцедержатели 18 и 19, выполненные в виде прямоугольных пластин с резцами 20. Резцедержатели 18 и 19 могут, перемещаться в направляющих головки 17 от приводов 21 и фиксироваться в определенном положении зажимами 22. Между, двумя резцедержате лями 18 и 19 встроена сверлильная головка, содержащая горизонтальный сверлильный шпиндель 23, установленный в подшипниках качения 24. Привод шпинделя 23 осуществляется от элек- тродвигателя 25 через муфту 26 и редуктор 27. Спереди в конус шпинделя 23 установлено комбинированное коль

3-

е- 5

О; 5и 20

jsачп-е. - 6, 5 45

50

цевое сверло 28. Сверлильная головка снабжена муфтой 29 и устройством 30 для подвода охлаждения к кольцевому сверлу 28. На ползуне 15 укреплена неподвижно гидростанция 31. В много- инструментальной головке 17 между шпинделем 23 и левым резцедержателем 18, а также между шпинделем 23 и резцедержателем 19 установлены два измерительных датчика, левый 32и правый 33, оснащенных выдвижными щупами 34, причем оси датчиков лежат в одной горизонтальной плоскости со шпинделем 23, вершинами резцов 20 и осью центров станка. Перемещение щупов 34 осуществляется от приводов 35, а контроль перемещения щупов 34 датчиков 32 и 33 осуществляется выключателями 36 и 37.

Барабан 8 имеет шейки цапф 38 и фланцы 39, подлежащие токарной обработке. В его стенках должны быть также высверлены отверстия 40. Станок оснащен устройством ЧПУ (не показано) .

Токарный станок работает следующим образом.

Изделие 8 устанавливают на ось станка и закрепляют в кулачках 9 планшайб 3 и 5 передней 4 и задней 2 бабок. После установки изделия 8 включается привод 6 вращения планшайб 5 передней бабки 4, которая через кулачки У передает вращение изделий 8, и суппорт 11с многоинструментальной головкой 17 начинает токарную обработку шеек 38 цапф и наружного диаметра фланцев 39 по программе устройства ЧПУ. При обработке шейки 38 вся головка 17 поперечным приводом 16 перемещается в пространство, ограниченное с одной стороны планшайбой 3 или 5, а с другой - корпусом барабана 8. Затем один из резцедержателей 18 или 19 с закрепленным в нем резцом 20 выдвигается вперед на небольшую консоль (больше осевого размера сверла) и обтачивает часть шейки,поскольку продольньпЧ ход головки между планшайбой и барабаном не позволяет обработать всю шейку одним резцом. Другая часть обтачивается резцом, установленным во втором выдвижном резцедержателе с другой стороны головки 17.

После окончания токарной обработки изделия 8 от устройства ЧПУ поступает сигнал на утапливание резцедержателей 18 и 19 и отвод суппорта 11 с многоинструментальной головкой 17 в начальное положение, а также на привод 6, который осуществляет поворот изделия 8 на заданньй угол при помощи делительного механизма 7.После поворота и фиксации изделия поступает команда на продольное перемещение суппорта 11 от привода 13 по направляющим 14 станины 10. После выхода суппорта 1.1 на координату дается команда на вьздвижение щупа 34 датчика 32 или 33 от привода ЗЗ.Вьщ- вижение правого или левого щупа 34 зависит от расположения обрабатьша- емого отверстия 40 относительно фланцев 39. Если фланец 39 расположен справа от отверстия, то в многоинструментальной головке 17 вьщвига- ется щуп 34 левого датчика 32, а если слева - щуп 34 правого датчика 33, причем щуп 34 выдвигается на величину , дальше вершины кольцевого сверла 28. После выдвижения щупа 34 на расстояние а дается команда ползуну 15 с многоинструментальной головкой 17 на быстроее его перемещение по салазкам 12 до встречи щупа 34 с поверхностью барабана 8, при дальнейшем перемещении ползуна 15 щуп утапливается, срабатьшает конечный выключатель 37 датчика 32, который выдает команду на переключение быстрого поперечного перемещения ползуна 15 на рабочую подачу на минимальном расстоянии , от поверхности барабана 8 до торца сверла 28 ,При этом включают электродвигатель 25 вращения комбинированного кольцевого сверла 28 для осуществления сверления отверстия 40 с фаской.Пос-

5

. 2

0

15

20

25

30

5

0

кольку рабочий ход сверла 28 осуществляется после встречи щупа 34 с поверхностью барабана 8 на постоянном расстоянии 6, от торца сверла, можно осуществить сверление отверстий с фаской заданной глубины в автоматическом режиме с учетом погрешности формы стенок барабана 8. После окончания операции сверления многоинструментальная головка 17с кольцевым сверлом 28 и датчиками 32 и 33 отходит в исходное положение и дается команда на продольное перемещение суппорта 11 для вьшода головки 17 на новую координату следующего отверстия, после чего автоматический цикл повторяется.

Таким образом, предлагаемый станок позволяет автоматизировать весь цикл токарно-сверлильной обрабо.тки изделий типа барабанов руднр- галечных мельниц, имеющих большие погрешности формы цилиндрических стенок, при существенном увеличении точности как сверлильной, так и токарной обработки. Токарная и сверлильная обработки осуществляются на одном станке, с одной установки: изделия, в автоматическом режиме от ЧПУ. При об- сверловке отверстий на цилиндричес-- ких стенках, имеющих большие погрешности формы, автоматически вьтолня- ются фаски постоянной заданной глубины. Обработка производится одной многоинструментальной головкой с автоматическим переходом с операции на операцию, .при этом многоинструментальная головка имеет общий привод подачи как для токарной, так и для сверлильной обработки без увеличения его мощности.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Комбинированный металлообрабатывающий станок | 1975 |

|

SU539739A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| ТОКАРНЫЙ СТАНОК | 1995 |

|

RU2087263C1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| ГОЛОВКА ДЛЯ РАСТОЧКИ КОРПУСНЫХ ОТВЕРСТИЙ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ КРЕПЛЕНИЯ В ШПИНДЕЛЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА | 2013 |

|

RU2553758C1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

л 25

А / 1

17232 30. 27 28

фиг.

Б-В noBepHi/mo

Vue.6

| Прибор для черчения параллельных линий и нанесения углов | 1924 |

|

SU1300A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-07—Подача