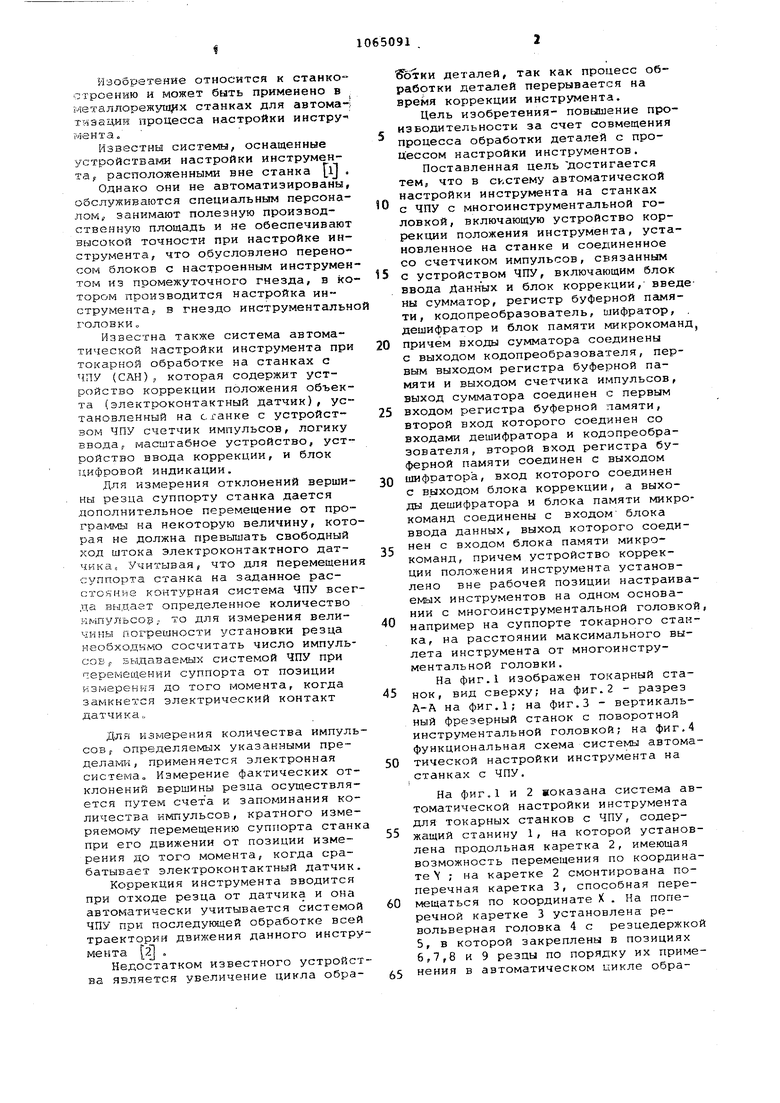

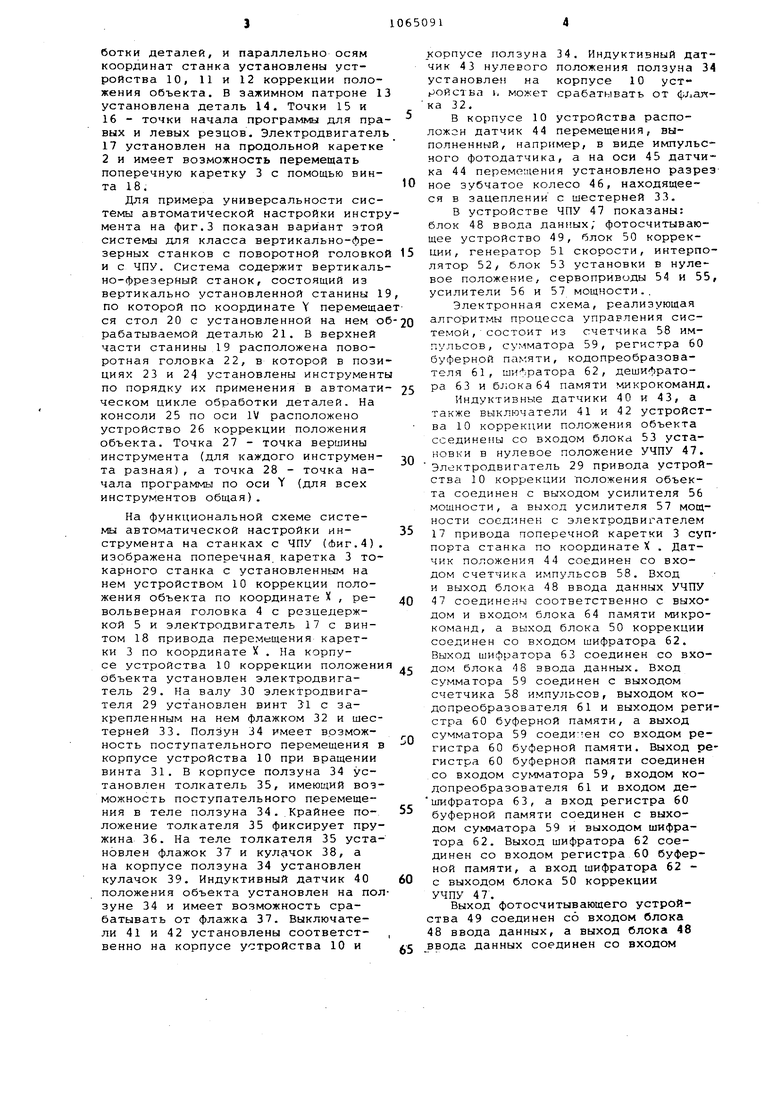

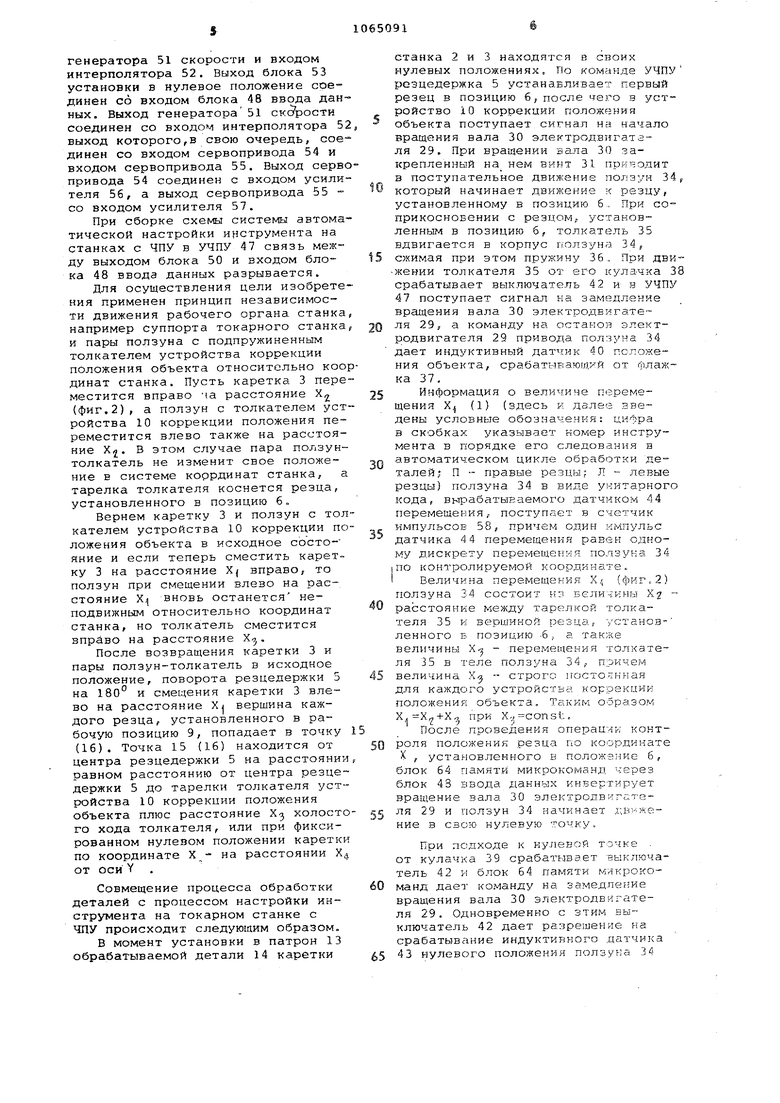

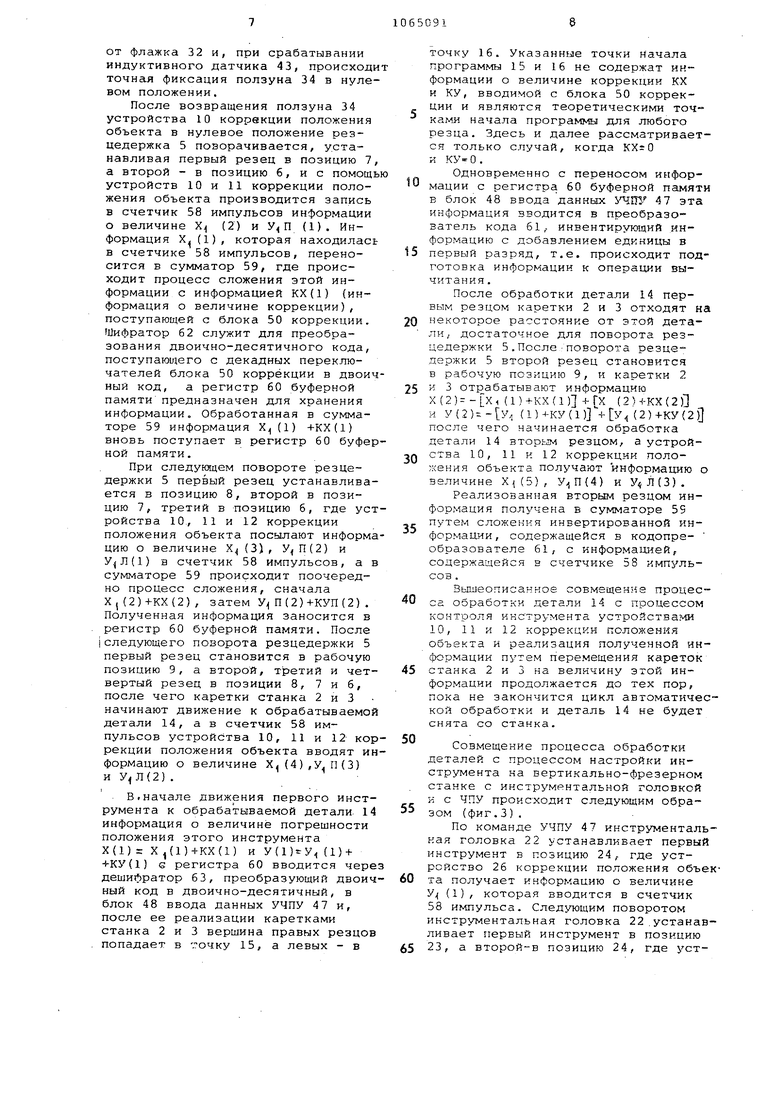

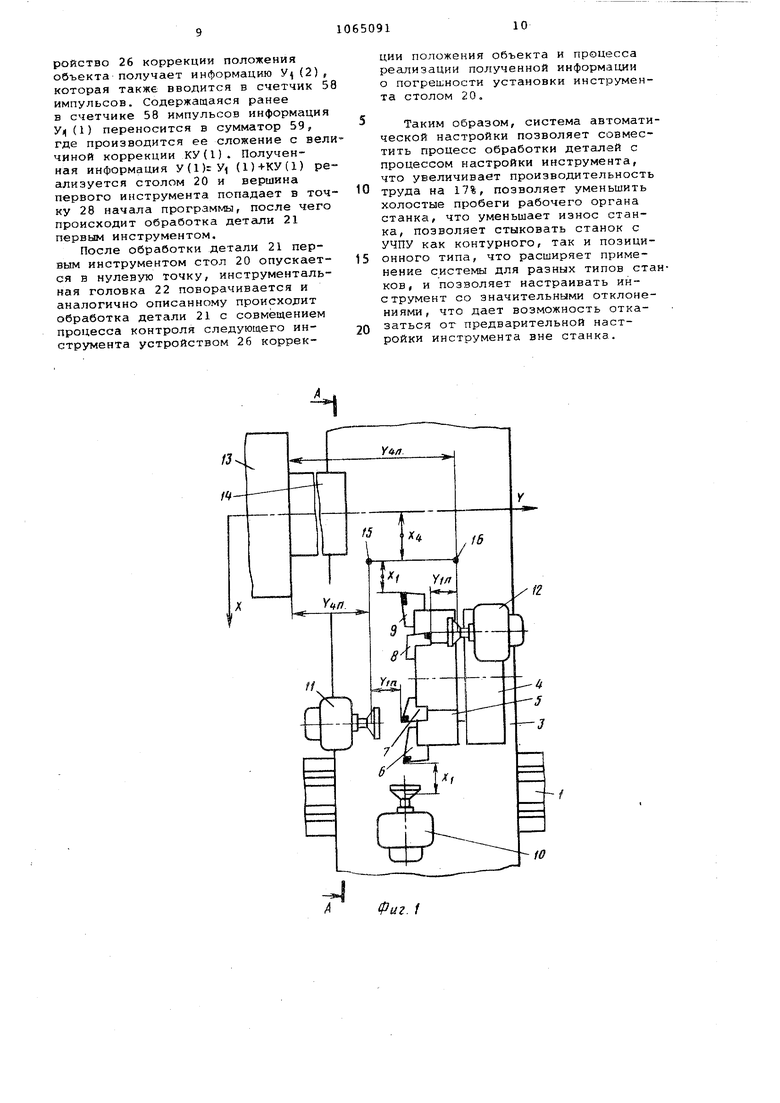

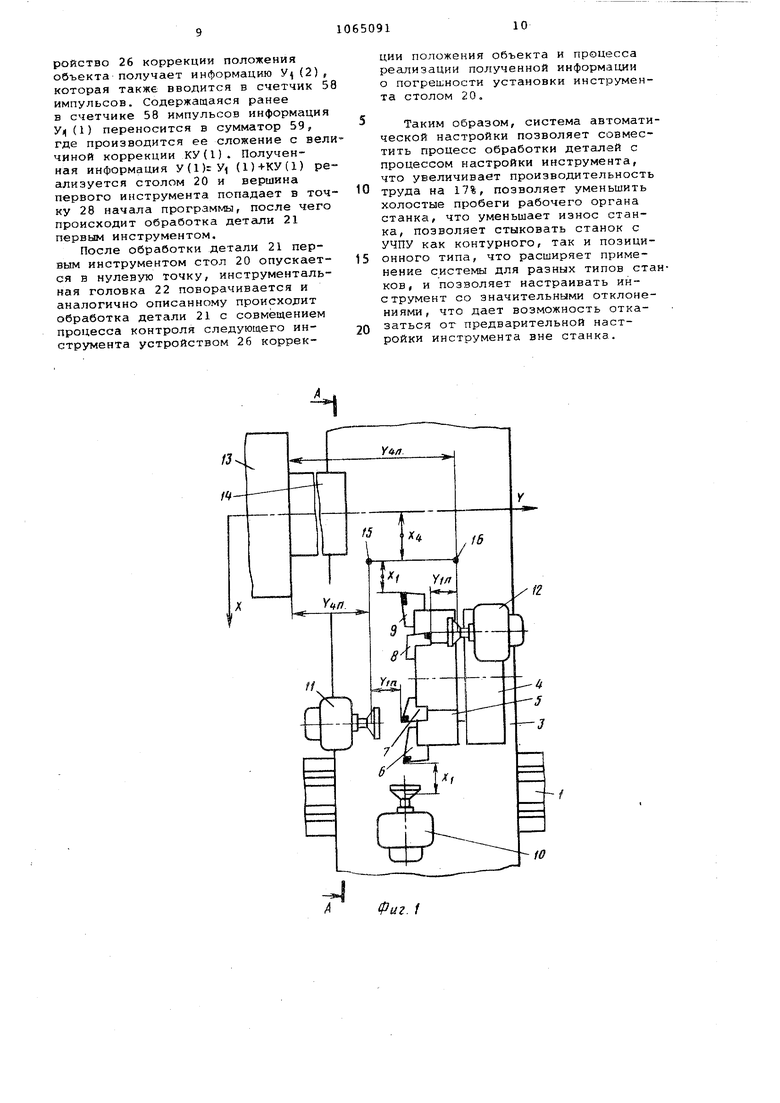

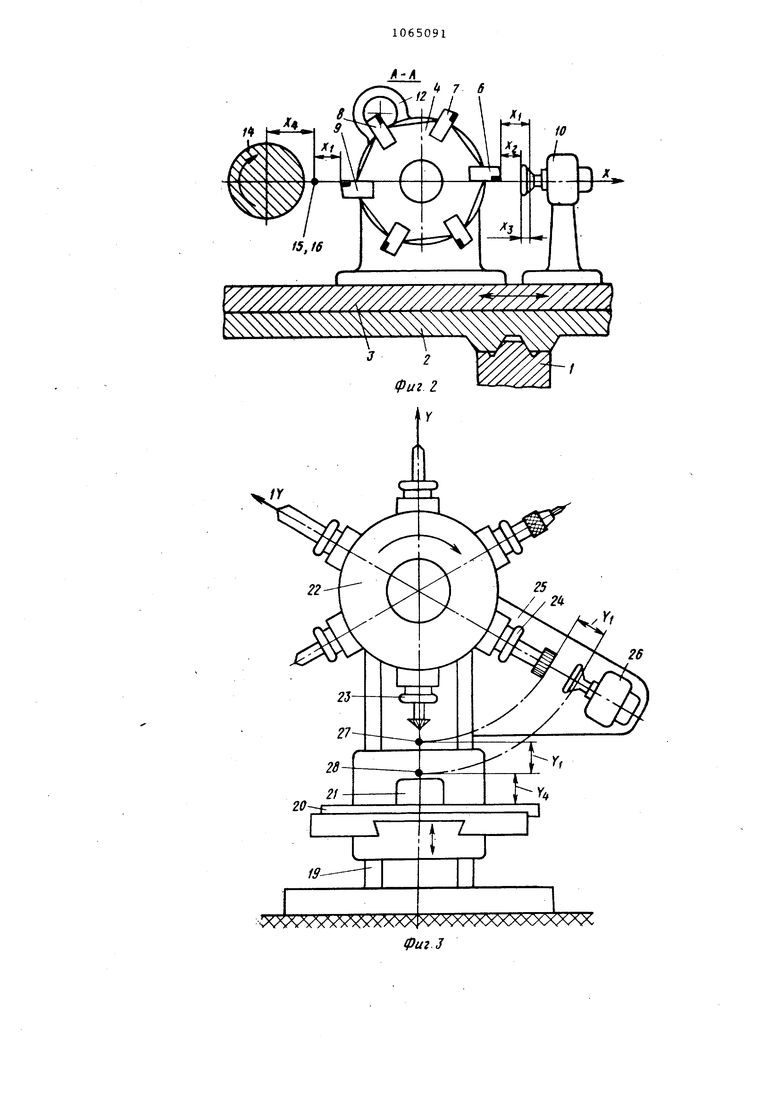

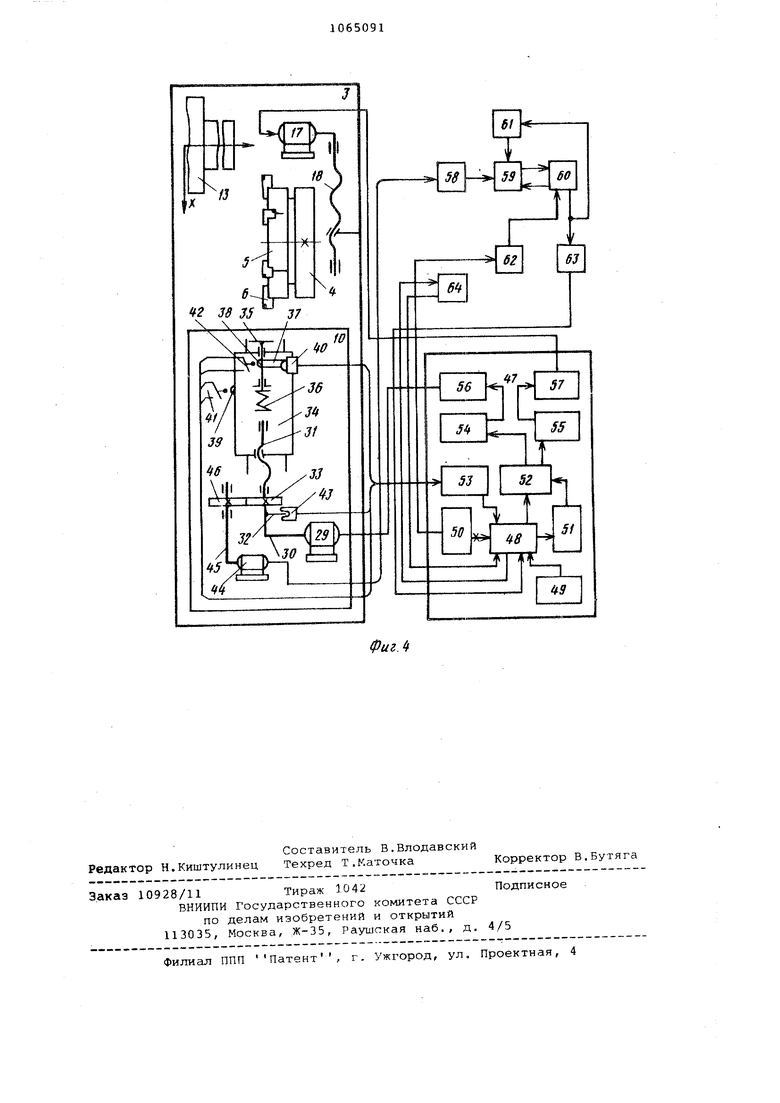

Изобретение относится к станкостроению и может быть применено в металлорежуш х станках для автоматиэаулк процесса настройки инструмента. Известны системы, оснащенные устройствами настройки инструмента, расположенными вне станка ij Однако они не автоматизированы обслуживаются специальным персоналом, занимают полезную производственную площадь и не обеспечивают высокой точности при настройке инструмента, что обусловлено переносом блоков с настроенным инструмен том из промежуточного гнезда, в ко тором производится настройка инструмента, в гнездо инструментальн головки о Известна также система автоматической настройки инструмента при токарной обработке на станках с ЧЛУ (САН)J которая содержит устройство коррекции положения объекта (электроконтактный датчик), установленный на станке с устройством ЧПУ счетчик импульсов, логику ввода, масштабное устройство, устройство ввода коррекции, и блок цифровой индикации. Для измерения отклонений вершины резца суппорту станка дается дополнительное перемещение от программы на некоторую величину, кото рая не должна превышать свободный ход штока электроконтактного датчика Учитывая, что для перемещени суппорта станка на заданное расстояние контурная система ЧПУ всег ,1да выдает определенное количество кмпульсор; то для измерения величины погрешности установки резца необходимо сосчитать число импульсов выдаваемых системой ЧПУ при перемещении суппорта от позиции измерения до того момента, когда замкнется электрический контакт датчика,, Для измерения количества импуль сов f определяемых указанными пределами, применяется электронная система. Измерение фактических отклонений вершины резца осуществляется путем счета и запоминания количества импульсов, кратного измеряемому перемещению суппорта станк при его движении от позиции измерения до того момента, когда срабатывает электроконтактный датчик. Коррекция инструмента вводится при отходе резца от датчика и она автоматически учитывается системой ЧПУ при последующей обработке всей траектории движения данного инстру мента 2 . Недостатком известного устройст ва является увеличение цикла обраёЬтки деталей, так как процесс обработки деталей перерывается на время коррекции инструмента. Цель изобретения- повышение производительности за счет совмещения процесса обработки деталей с процессом настройки инструментов. Поставленная цель достигается тем, что в систему автоматической настройки инструмента на станках с ЧПУ с многоинструментальной головкой, включающую устройство коррекции положения инструмента, установленное на станке и соединенное со счетчиком импульсов, связанным с устройством ЧПУ, включающим блок ввода Данных и блок коррекции, введены сумматор, регистр буферной пё1мяти, кодопреобразователь, шифратор, . дешифратор и блок памяти микрокоманд, причем входы сумматора соединены с выходом кодопреобразователя, первым выходом регистра буферной памяти и выходом счетчика импульсов, выход сумматора соединен с первым входом регистра буферной памяти, второй вход которого соединен со входами дешифратора и кодопреобразователя, второй вход регистра буферной памяти соединен с выходом шифратора, вход которого соединен с выходом блока коррекции, а выходы дешифратора и блока памяти микрокоманд соединены с входом блока ввода данных, выход которого соединен с входом блока памяти микрокоманд, причем устройство коррекции положения инструмента установлено вне рабочей позиции настраиваемых инструментов на одном основании с многоинструментальной головкой, например на суппорте токарного станка, на расстоянии максимального вылета инструмента от многоинструментальной головки. На фиг.1 изображен токарный станок, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вертикальный фрезерный станок с поворотной инструментальной головкой; на фиг.4 функциональная схема системы автоматической настройки инструмента на станках с ЧПУ. На фигЛ и 2 иоказана система автоматической настройки инструмента для токарных станков с ЧПУ, содержащий станину 1, на которой установлена продольная каретка 2, имеющая возможность перемещения по координате ; на каретке 2 смонтирована поперечная каретка 3, способная перемещаться по координате X . На поперечной каретке 3 установлена револьверная головка 4 с резцедержкой 5, в которой закреплены в позициях 6,7,8 и 9 резцы по порядку их применения в автоматическом цикле обработки деталей, и параллельно осям координат станка установлены устройства 10, 11 и 12 коррекции положения объекта. В зажимном патроне 1 установлена деталь 14. Точки 15 и 16- точки начала программы для пра вых и левых резцов. Электродвигател 17установлен на продольной каретке 2 и имеет возможность перемещать поперечную каретку 3 с помощью винта 18. Для примера универсальности системы автоматической настройки инстр мента на фиг.З показан вариант этой системы для класса вертикально-фрезерных станков с поворотной головко и с ЧПУ. Система содержит вертикаль но-фрезерный станок, состоящий из вертикально установленной станины 1 по которой по координате Y перемеща ся стол 20 с установленной на нем 0 рабатываемой деталью 21. В верхней части станины 19 расположена поворотная головка 22, в которой в пози циях 23 и 24 установлены инструмент по порядку их применения в автомати ческом цикле обработки деталей. На консоли 25 по оси IV расположено устройство 26 коррекции положения объекта. Точка 27 - точка вершины инструмента (для каждого инструмента разная), а точка 28 - точка начала программы по оси Y (для всех инструментов общая). На функциональной схеме системы автоматической настройки инструмента на станках с ЧПУ (Фиг.4). изображена поперечная каретка 3 токарного станка с установленньли на нем устройством 10 коррекции положения объекта по координате X , револьверная головка 4 с резцедержкой 5 и электродвигатель 17с винтом 18 привода перемещения каретки 3 по координате X . На корпусе устройства 10 коррекции положени объекта установлен электродвигатель 29. На валу 30 электродвигателя 29 установлен винт 31 с закрепленным на нем флажком 32 и шестерней 33. Ползун 34 имеет возможность поступательного перемещения в корпусе устройства 10 при вращении винта 31. В корпусе ползуна 34 установлен толкатель 35, имеющий возможность поступательного перемещения в теле ползуна 34. Крайнее положение толкателя 35 фиксирует пружина 36. На теле толкателя 35 установлен флажок 37 и кулачок 38, а на корпусе ползуна 34 установлен кулачок 39. Индуктивный датчик 40 положения объекта установлен на пол зуне 34 и имеет возможность срабатывать от флажка 37. Выключатели 41 и 42 установлены соответственно на корпусе устройства 10 и корпусе ползуна 34. Индуктивный датчик 43 нулевого положения ползуна 34 установлен на корпусе 10 устройства ь может срабатывать от ф;1апка 32. В корпусе 10 устройства распо ложон датчик 44 перемещения, выполненный, например, в виде импульсного фотодатчика, а на оси 45 датчика 44 перемещения установлено разреЗ ное зубчатое колесо 46, находящееся в зацеплении с шестерней 33, В устройстве ЧПУ 47 показаны: блок 48 ввода данных; фотосчитывагощее устройство 49, блок 50 коррекции, генератор 51 скорости, интерполятор 52/ блок 53 установки в нулевое положение, сервоприводы 54 и 55, усилители 56 и 57 мощности.. Электронная схема, реализующая алгоритмы процесса управления системой, состоит из счетчика 58 импульсов, сумматора 59, регистра 60 буферной памяти, кодопреобразователя 61, ши- -ратора 62, дешифратора 63 и блока 64 памяти микрокоманд. Индуктивные датчики 40 и 43, а также выключатели 41 и 42 устройства 10 коррекции положения объекта соединены со входом блока 53 установки в нулевое положение УЧПУ 47. Электродвигатель 29 привода устройства 10 коррекции положения объекта соединен с выходом усилителя 56 мощности, а выход усилителя 57 мощности соединен с электродвигателем 17 привода поперечной каретки 3 суппорта станка по координате X . Датчик положения 44 соединен со входом счетчика импульсов 58. Вход и выход блока 48 ввода данных УЧПУ 47 соединены соответственно с выходом и входом блока 64 памяти микрокоманд, а выход блока 50 коррекции соединен со входом шифратора 62. Выход шифратора 63 соединен со входом блока 48 ввода данных. Вход сумматора 59 соединен с выходом счетчика 58 импульсов, выходом кодопреобразователя 61 и выходом регистра 60 буферной памяти, а выход сумматора 59 соеди;ен со входом регистра 60 буферной памяти. Выход регистра 60 буферной памяти соединен со входом сумматора 59, входом кодопреобразователя 61 и входом дешифратора 63, а вход регистра 60 буферной памяти соединен с выходом сумматора 59 и выходом шифратора 62. Выход шифратора 62 соединен со входом регистра 60 буферной памяти, а вход шифратора 62 с выходом блока 50 коррекции УЧПУ 47. Выход фотосчитывающего устройтва 49 соединен со входом блока 8 ввода данных, а выход блока 48 вода данных соединен со входом генератора 51 скорости и входом интерполятора 52. Выход блока 53 установки в нулевое положение соединен со входом блока 48 ввода дан ных. Выход генератора51 скорости соединен со входом интерполятора 5 выход которого,в свою очередь, сое динен со входом сервопривода 54 и входом сервопривода 55. Выход серв привода 54 соединен с входом усили теля 56, а выход сервопривода 55 со входом усилителя 57. При сборке схемы системы автома тической настройки инструмента на станках с ЧПУ в УЧПУ 47 связь между выходом блока 50 и входом блока 48 ввода данных разрывается. Для осуществления цели изобрете ния применен принцип независимости движения рабочего органа станка например суппорта токарного станка и пары ползуна с подпружиненным толкателем устройства коррекции положения объекта относительно коо динат станка. Пусть каретка 3 пере местится вправо ча расстояние Xg (фиг.2), а ползун с толкателем уст ройства 10 коррекции положения пе реместится влево также на расстоя ние Xj. В этом случае пара ползун толкатель не изменит свое положение в системе коррдинат станка, тарелка толкателя коснется резца, установленного в позицию 6. Вернем каретку 3 и ползун с то кателем устройства 10 коррекции п ложения объекта в исходное состо-яние и если теперь сместить каретку 3 на расстояние X вправо, то ползун при смещении влево на расстояние Х вновь останется неподвижным относительно координат станка, но толкатель сместится вправо на расстояние Х. После возвращения каретки 3 и пары ползун-толкатель в исходное положение, поворота резцедержки 5 на 180° и смещения каретки 3 влево на расстояние Х| вершина каждого резца, установленного в рабочую позицию 9, попадает в точку (16). Точка 15 (16) находится от центра резцедержки 5 на расстояни равном расстоянию от центра резце держки 5 до тарелки толкателя уст ройства 10 коррекции положения объекта плюс расстояние Х холост го хода толкателя, или при фиксированном нулевом положении каретк по координате X - на расстоянии Х от оси Y Совмещение процесса обработки деталей с процессом настройки инструмента на токарном станке с ЧПУ происходит следующим образом, В момент установки в патрон 13 обрабатываемой детали 14 каретки станка 2 и 3 находятся в своих нулевых положениях. По команде УЧПУ резцедержка 5 устанаБливает первый резец в позицию б,после чего з устройство 10 коррекций положения объекта поступает сигнал на начало вращения вала 30 электродвигаталя 29. При вращении вала 30 закрепленный на нем винт 31 прр-гчодит в поступательное движение полз;/н 34, который начинает движение к резцу, устаиовленно.му в позицию б,. При соприкосновении с резцом, установленным в позицию 6, толкатель 35 вдвигается в корпус гголзуна 34, сжимая при этом пружину 36, При днижении толкателя 35 от его кулачка 38 срабатывает выключатель 42 и в УЧПУ 47 поступает сигнал на замедление вращения вала 30 электродвз гателя 29, а команду на останов электродвигателя 29 привода ползуна 34 дает индуктивный 40 положения объекта, срабатывающий от флажка 37. Информация о величине П(2ремещения Х (1) (здесь и далее введены условные обозначения: цифра в скобках указывает номер инструмента в порядке его следования в автоматическом цикле обработки деталей; п - правые резцы; Л - левые резцы) ползуна 34 в виде унитарного кода, вырабатываемого датчиком 44 перемещения, поступает в счетчик импульсов 58, причем один импульс датчика 44 перемещения равен одному дискрету перег1ещения ползуна 34 по контролируемой координате. Величина перемещения Х,; (фиг. 2) ползуна 34 состоит из величкиы Xj расстояние между тарелкой толкателя 35 и вершиной резца, установленного Е. позицию -б, а также величины Х - перемещения толкателя 35 в теле ползуна 34, причем величина Х - строго косточккая для каждого устройства коррекции положения объекта. Таким образом X,X.+X,j при X-,j const. После проведения операиик контроля: положения резца по координате X , установленного в положзнке 6, блок 64 памяти микрокоманд через блок 43 ввода данных инвертирует вращение вала 30 электродвчгстеля 29 и ползун 34 начинает дв жение в свою нулевую точку. При подходе к нулевой точке . от кулачка 39 срабатывает -выключатель 42 и блок 64 памяти мл-крокоманд дает команду на замедле -:ие вращения вала 30 электродвигателя 29. Одновременно с этим выключатель 42 дает ра-зрешение на срабатывание индуктивного датчика 43 нулевого положения ползука 34

от флажка 32 и, при срабатывании индуктивного датчика 43, происходи точная фиксация ползуна 34 в нулевом положении.

После возвращения ползуна 34 устройства 10 коррекции положения объекта в нулевое положение резцедержка 5 поворачивается, устанавливая первый резец в позицию 7, а второй - в позицию 6, и с помощь устройств 10 и 11 коррекции положения объекта производится запись в счетчик 58 импульсов информации о величине Х (2) и (1). Информация Х (1), которая находилась в счетчике 58 импульсов, переносится в сумматор 59, где происходит процесс сложения этой информации с информацией КХ(1) (информация о величине коррекции), поступающей с блока 50 коррекции. Шифратор 62 служит для преобразования двоично-десятичного кода, поступающего с декадных переключателей блока 50 коррекции в двоичный код, а регистр 60 буферной памяти предназначен для хранения информации. Обработанная в сумматоре 59 информация Х, (1) +КХ(1) вновь поступает в регистр 60 буферной памяти.

При следующем повороте резцедержки 5 первый резец устанавливается в позицию 8, второй в позицию If третий в позицию 6, где устройства 10,, 11 и 12 коррекции положения объекта посылают информацию о величине Х (3) , (2) и У Л(1) в счетчик 58 импульсов, а в сумматоре 59 происходит поочередно процесс сложения, сначала X ( (2 ) +КХ ( 2 ) , затем У П { 2) +КУП ( 2 ) . Полученная информация заносится в регистр 60 буферной памяти. После i следующего поворота резцедержки 5 первый резец становится в рабочую позицию 9, а второй, третий и четвертый резец в позиции 8, 7 и 6, после чего каретки станка 2 и 3 начинают движение к обрабатываемой детали 14, а в счетчик 58 импульсов устройства 10, 11 и 12 коррекции положения объекта вводят информацию о величине Х (4) ,У П(3) и (2) .

В,начале движения первого инструмента к обрабатываемой детали. 14 информация о величине погрешности положения этого инструмента Х(1) X ,(1)-1-КХ(1) иУ(1)У4(1) + (1) G регистра 60 вводится чере дешифратор 63, преобразующий двоичный код в двоично-десятичный, в блок 48 ввода данных УЧПУ 47 и, после ее реализации каретками станка 2 и 3 вершина правых резцов попадает в точку 15, а левых - в

точку 16. Указанные точки начала программы 15 и 16 не содержат информации о величине коррекции КХ и КУ, вводимой с блока 50 коррекции и являются теоретическими точками начала программы для любого резца. Здесь и далее рассматривается только случай, когда и КУ-О.

Одновременно с переносом инфор0мации с регистра 60 буферной памяти в блок 48 ввода данных ЬЧГП 47 эта информация вводится в преобразователь кода 61, инвентирутощий информацию с добавлением единицы в

5 первый разряд, т.е. происходит подготовка информации к операции вычитания .

После обработки детали 14 первым резцом каретки 2 и 3 отходят на некоторое расстояние от этой дета0ли,, достаточное для поворота резцедержки 5.После поворота резцедержки 5 второй резец становится в рабочую позицию 9, и каретки 2 и 3 отрабатывают информацию

5 X (2 ) - - х 1 (1) +КХ (1) + ГХ {2 ) ч-КХ (2 О и У(2). (1)+КУ(1)( (2)+КУ(2) после чего начинается обработка детали 14 вторым резцом, а устройства LO, 11 к 12 коррекции поло0жения объекта получают информацию о величине Х(5), У-(П(4) и ).

Реализованная вторым резцом информация получена в сумматоре 55 путем сложения инвертированной ин5формации, содержащейся в кодопреобразователе 61, с информацией, содержащейся в счетчике 58 импульсов .

Выыеописанкое совмещение процес0са обработки детали 14 с процессом контроля инструмента устройствами 10, 11 и 12 коррекцЕ и положения объекта и реализация полученной информации путем перемещения кареток

5 станка 2 и 3 на величину этой информации продолжается до тех пор, пока не закончится цикл автоматической обработки и деталь 14 не будет снята со станка.

0

Совмещение процесса обработки деталей с процессом настройки инструмента на вертикально-фрезерном станке с инструментальной головкой и с ЧПУ происходит следующим обра5зом (фиг.3).

По команде УЧПУ 47 инструментальная головка 22 устанавливает первый инструмент в позицию 24, где устройство 26 коррекции положения объек0та получает информацию о величине У (1), которая вводится в счетчик 58 импульса. Следующим поворотом инструментальная головка 22,устанавливает первый инструмент в позицию 23, а второй-в позицию 24, где уст5

ройство 26 коррекции положения объекта получает информацию У (2), которая также вводится в счетчик 58 импульсов. Содержащаяся ранее в счетчике 58 импульсов информация УН (1) переносится в сумматор 59, где производится ее сложение с величиной коррекции КУ(I). Полученная информация У(1)гУ (1)+КУ(1) реализуется столом 20 и вершина первого инструмента попадает в точку 28 начала программы, после чего происходит обработка детали 21 первым инструментом.

После обработки детали 21 первым инструментом стол 20 опускается в нулевую точку, инструментальная головка 22 поворачивается и аналогично описанному происходит обработка детали 21 с совмещением процесса контроля следующего инструмента устройством 26 коррекции положения объекта и процесса реализации полученной информации о погрешности установки инструмента столом 20«

Таким образом, система автоматической настройки позволяет совместить процесс обработки деталей с процессом настройки инструмента, что увеличивает производительность

труда на 17%, позволяет уменьшить холостые пробеги рабочего органа станка, что уменьшает износ станка, позволяет стыковать станок с УЧПУ как контурного, так и позиционного типа, что расширяет применение системы для разных типов станков, и позволяет настраивать инструмент со значительными отклонениями, что дает возможность отказаться от предварительной настройки инструмента вне станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для коррекции положения резца | 1982 |

|

SU1060411A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1984 |

|

SU1355361A2 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство для размерной настройки металлорежущего станка с устройством ЧПУ | 1986 |

|

SU1380909A2 |

| СПОСОБ НАСТРОЙКИ ПОЛОЖЕНИЯ РЕЗЦА ТОКАРНОГО СТАНКА | 2015 |

|

RU2595197C1 |

| Устройство для размерной настройки металлорежущего станка с устройством числового программного управления (чпу) | 1983 |

|

SU1303372A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ РАЗМЕРНОЙ НАСТРОЙКИ ТОКАРНЫХ МНОГОИНСТРУМЕНТАЛЬНЫХ СТАНКОВ С ЧПУ | 1991 |

|

RU2016741C1 |

СИСТЕМА АВТОМАТИЧЕСКОЙ НАСТРОЙКИ ИНСТРУМЕНТА НА СТАНКАХ С ЧПУ с многоинструментальной головкой, включающая устройство коррекции положения инструмента, установленное на станке и соединенное со счетчиком импульсов, связанным с устройством ЧПУ, включающим блок ввода данных и блок коррекции, отличающаяся тем, что, с целью повышения производительности, в нее введен сумматор, регистр буферной памяти, кодопреобразователь, шифратор, дешифратор и блок памяти микрокоманд, причем входы сумматора соединены с выходом кодопреобразователя, первым выходом регистра буферной памяти и выходом счетчика импульсов, выход сумматора соединен с первым входом регистра буферной памяти, второй выход которого соединен с входами дешифратора и кодопреобразователя, второй вход регистра буферной памяти соединен с выходом шифратора, выход которого соединен с выходом блока коррекции, выходы дешифратора и блока памяти («шкрокоманд соединены с входом блока ввода данС S ных, выход которого соединен с входом блока памяти микрокоманд, а (Л устройство коррекции положения инструмента установлено вне рабочей позиции настраиваемых инструментов на одном основании с многоинструментальной головкой, например на суппорте токарного станка, на расстоянии максимального вылета инструмента от многоинструментальной головки. а: ел

/4

/

т

- ; v vxvWxxxxp x vvQ xxx

к-к

и 7 6

/////////7 9

i/г J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Инструкция, ЧИЗ, Челябинск, 1980 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система автоматической настройки инструмента при токарной обработке на станках с ЧПУ | |||

| Информационный листок ГОСИНТИ, 4, 1975. | |||

Авторы

Даты

1984-01-07—Публикация

1982-12-20—Подача