Изобретение относится к обработк е материалов резанием, п еимущественно к средствам диагностики состояния режущего инструмента, и может найти широкое применение для оценки состоя ния режущего инструмента при создании гибкого автоматизированного производства.

Цель изобретения - повышение надежности контроля работоспособности резцов со стружколомакщей канавкой на металлорежущих станках путем контроля спада уров1ня вибросигнала при появлении сливной стружки.

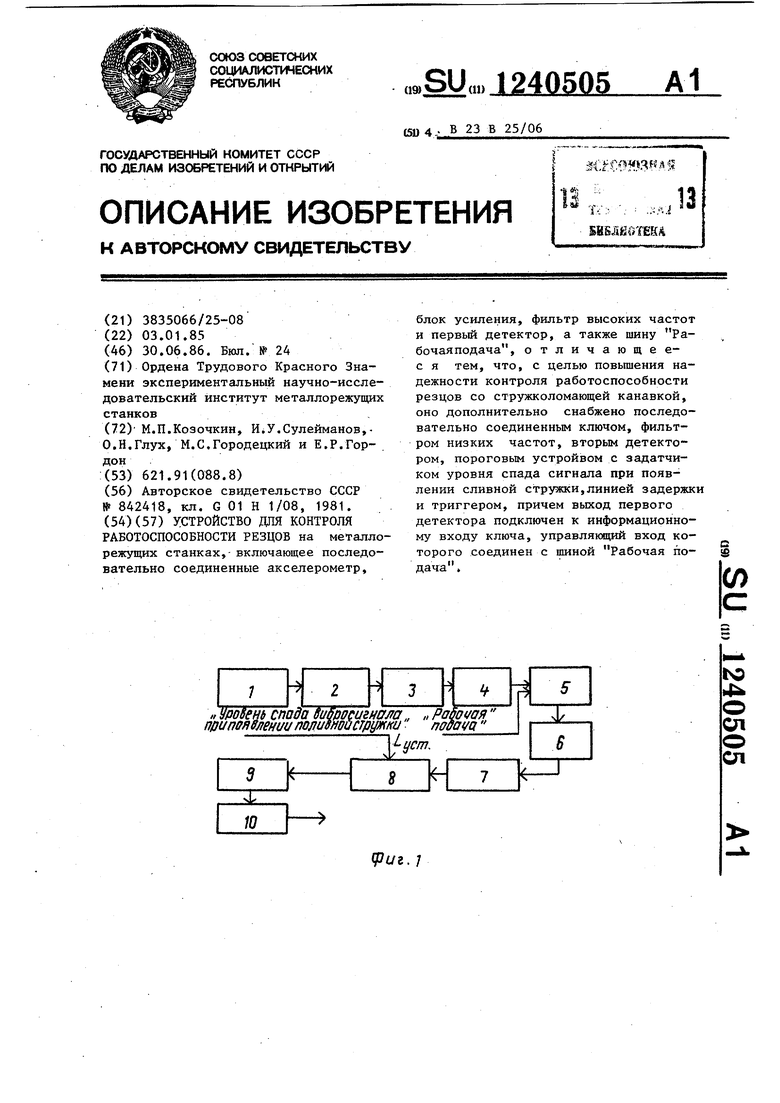

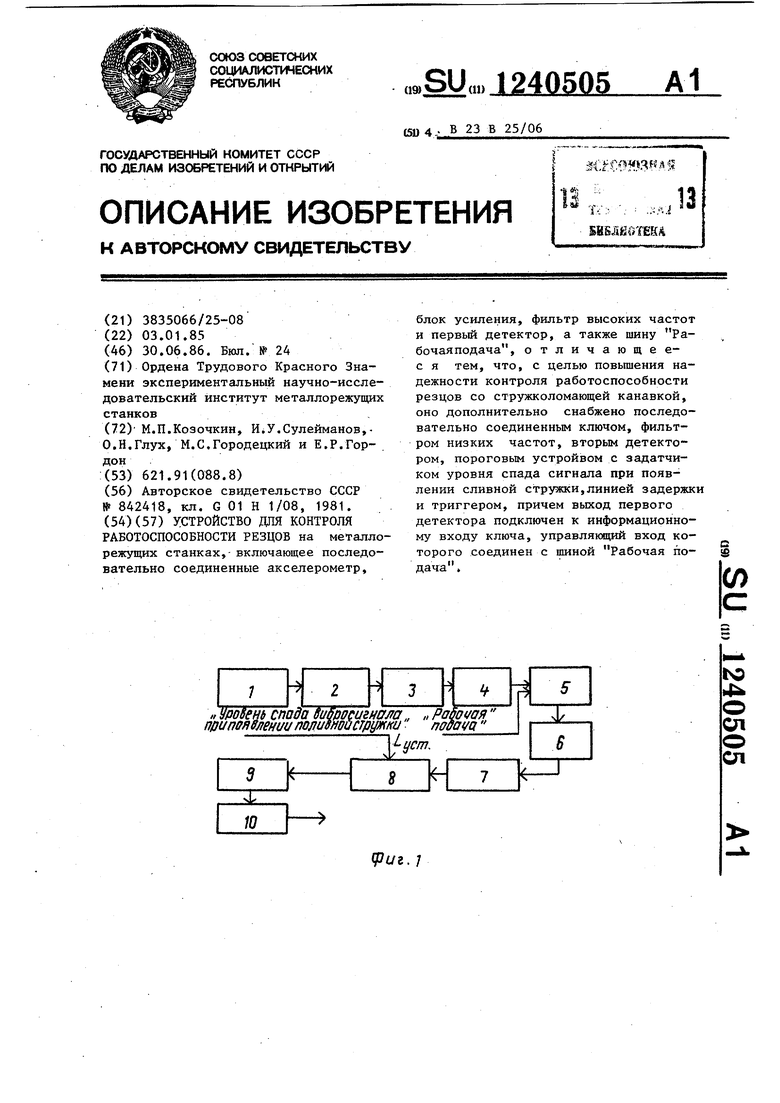

На фиг.1 изображена блок-схема устройства контроля работоспособности резцов со стружколомакщей канавкой на металлорежупщх станках; на фиг. 2 - пример изменения уровня вибросигнала при наличии скола; на фиг. 3 - то же, при сливной стружке.

Устройство состоит из пьезоэлек- трического акселерометра 1,злектри- ческий сигнал которого усиливается в блоке усиления 2 и поступает далее на вход фильтра высокой частоты 3, который пропускает вибросигнал в частотном диапазоне свьше 10 кГц на вход первого детектора 4, на выходе которого формируется огибающая высокочастотного вибросигнала. Выход блока 4 соединен с информационным вхо- дом нормально разомкнутого ключа 5, которьй при появлении управляющего сигнала в шине Рабочая подача, пропускает огибающую высокочастотного вибросигнала на вход фильтра низких частот 6. Блок 6 вьщеляет из спектра частот огибаклцей высокочастотного вибросигнала модулирующие низкочастотные составлянлцие, которые отражают сколы стружки. Сигнал блока 6 поступает на вход второго детектора 7, ча выходе которого формируется сигнал пропорциональный интенсивности процесса скола стружки. Выход блока 7 соединен с первым входом порогового устройства 8 с задатчиком уровня спа- да вибросигнала при появлении сливной стружки. Выход блока 8 соединен через линию задержки 9 с триггером 10.

Работа устройства основана на том факте, что при наличии с тружки ско- ла огибающая высокочастотного вйбро- сигнала модулируется по амплитуде

пиками величиной 3-10 дБ, следующими с низкой частотой (10-100 Гц), соответствующей частоте скальтания стружки. При этом каждый пик соответствует одному сколу стружки. Таким образом, низкочастотный фильтр 6, имеющий полосу пропускания 10-100 Гц, выделяет из спектра огибающей высокочастотного вибросигнала составляющие, которые отражают процесс скола стружки. Блок 7 формирует огибающую низкочастотных составляющих, которая сравнивается по уровню в блоке 8 с уровнем спада вибросигнала при появлении сливной стружки.

При появлении сливной стружки пики, модулирующие огибающую высокочастотного вибросигнала, исчезают. При этом сигнал на выходе блока 7 становится ниже порога L ,в результате срабатьшает пороговое устройство 8, которое подает сигнал на линию задержки 9. Блок 9 задерживает сигнал на Т 0,3-0,6 с для исключения ложного срабатьшания.Если за время Т стружка скола вновь не появляется, на выходе блока 9 генерируется сигнал, поступающий в триггер 10. Сигнал на выходе триггера 10 говорит о том, что стружколомающая канавка резца износилась, и служит сигналом на останов станка и смену инструмента.

I

На фиг. 2 и 3 показаны графики изменения огибающей высокочастотного вибросигнала (L а) при наличии стружки скола (фиг. 2) и При сливной стружки (фиг. 3). Из фиг. 2 видно, что острьй резец (h О мм), имея неизношенную стружколомающую канавку, снимает стружку с ее периодическим сломом, который отражается в характерных пиках сигнала. По мере износа инструмента стружколомающая канавка перестает выполнять свою функцию. Обычно это происходит при износе резца по задней грани h 0,4- 0,6 мм (фиг. 3).Такая величина износа не является предельной и резец при этом,не теряя режущей способности, снимает сливную стружку. При этом форма огибающей высокочастотного сигнала имеет равный вид, отсутствуют характерные пики (фиг. 3).

Практика показала, что контроль наличия сливной стружки в автомати312Д05054

эированном производстве крайне необ- элементы СПИД, может создавать ава- ходим, так как она, наматьшаясь на рийные ситуации в зоне резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обнаружения поломок и износа инструментов | 1985 |

|

SU1258630A1 |

| Способ определения оптимальных режимов процесса резания конструкционных сталей | 2020 |

|

RU2757336C2 |

| Способ определения скорости резания, обеспечивающей максимальную работоспособность резца при точении труднообрабатываемых сталей и сплавов с помощью сборных резцов со сменными режущими твердосплавными пластинами | 2023 |

|

RU2806933C1 |

| Режущая пластина | 1991 |

|

SU1798045A1 |

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

| Устройство для обработки с вибрациями нежестких цилиндрических деталей | 1985 |

|

SU1301648A1 |

| Способ оценки критического износа режущего инструмента | 1982 |

|

SU1037141A2 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2006 |

|

RU2327549C1 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Способ механической обработки | 1984 |

|

SU1301643A1 |

дб}

Струмка

СКОЛО

20

ТАК СлиВная

LVUJ fmniivif

стружка

20

/ 2 Фиг. 2

Редактор М.Товтин

Составитель В.Алексеенко

Техред М.Моргентал Корректор А.Обручар

Заказ ЗА31/7 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,

1 2 3 t,cj Фиг.З

| Способ определения работоспособностиРЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU842418A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-03—Подача