Изобретение относится к механической обработке и найдет применение при обработке вязких материалов на металлорежущих станках, сопровождающейся сливной стружкой, требующей дробления.

Целью изобретения является повышение точности контроля за характером стружки в условиях гибких автоматизированных производств за счет контроля характера стружки при помощи параметров сигналов акусдач, выход которого соединен с приводом подач металлорежущего станка.

Устройство работает следующим образом.

Сигналы акустической эмиссии, генерируемые в зоне резаиия, пр(юбразуются пьезо- 5 электрическим датчиком 2 в электрический сигнал, который подается на вход предварительного усилителя 3. Усиленный сигнал проходит селекцию по частоте в фильтре 4, где отсекаются помехи Е виде щумов систической эмиссии, генерируемых в зоне ре- Q темы СПИД и поступает в усилитель 5

зания, например, амплитуды. При этом по величине переменной составляющей амплитуды сигналов акустической эмиссии выявляют появление сливной стружки и дают ко.манду на изменение подачи.

переменного тока, где усиливается переменная составляющая амплитуды сигналов, после чего сигналы поступают в виде видеодетектор 6, который выделяет огибающую сигналов акустической эмиссии. Затем сигналы

величину переменной составляющей амплитуды, а компаратор np-i получении этой величины меньше заданной, что свидетельствует о сливной стружне, дает сигнал на

твердосплавными пластинками марки ВК6М. Скорость резания ,65 м/с; глубина резания 0,25 мм; охлажд Зние - эмульсия. Подачи: ,07 мм/об и ,14 мм/об.

Во всех случаях обработки датчик устанавливают на резец, через предварительный усилитель подключают к прибору ИАС- 3, амплитуда с которого записывается на самописце типа Н338-1.

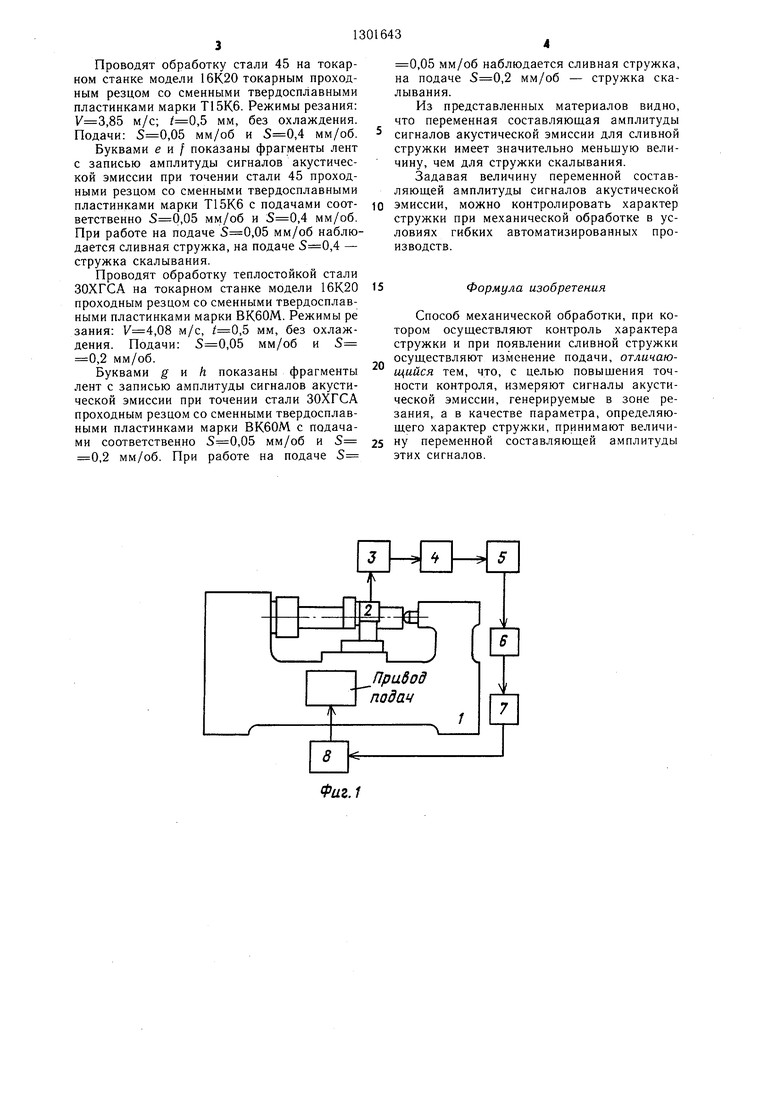

На фиг. 2 буквами аи b показаны

Сигналы акустической эмиссии обладают15 поступают в логический блок 7, в котором большой информативностью, достаточно про- задатчик уровня стружкодробления задает стой настройкой на заданные величины сигналов.

В процессе механической обработки акустические импульсы возникают при выделении .., -, энергии в результате процессов деформа- блок 8 управления приводом подач на изции и разрушения. Частоты этих импульсовменение подачи, после чего сигнал передапревосходят частоты шумов от движущихсяется на привод подач.

частей металлорежущего станка и вибра-На фиг. 2 приведены примеры нескольких

ций, поэтому показания датчиков зависятслучаев обработки. Проводят обработку титолько от процесса резания. Диапазон ре-25 танового сплава ВТ14 на токарном станке гистрируемых частот 100-1000 кГц, что о.бес- модели 1К62 проходным резцом со сменными печивает помехозащищенность измерительного тракта от вибраций системы СПИД.

Главными источниками сигналов акустической эмиссии являются разрущение стружки при дроблении, пластическая деформа-зо ция в первичной зоне, пластическая деформация и трение по передней поверхности, пластическая деформация и трение по задней поверхности инструмента.

В качестве датчиков могут быть использованы, например, контактные пьезоэлектри-35 фрагменты лент с записью амплитуды сиг- ческие преобразователи на основе поляри-налов акустической эмисски при точении спла- зованной пьезокерамики марки ЦТС.ва ВТ14 проходным резцом со сменными

При появлении стружки скалывания, втвердосплавными пластинками марки ВК6М

момент ломки стружки происходит выбросс подачами соответственно ,07 мм/об и

энергии и образование сигналов акусти-5 0,14 мм/об. Подаче ,07 мм/об соческой эмиссии. Можно контролировать ха- ответствует сливная стружка, при работе

рактер стружки при помощи параметровна подаче ,14 мм/об - стружка

сигналов акустической эмиссии, например,скалывания.

амплитуды. В момент ломки стружки излу-Проводят обработку коррозионностойкой

чаются сигналы, которые по величине ам-стали 20X13 на токарнс м станке модели

плитуды отличаются от сигналов, генериру-. 1К62 проходным резцом со сменными тверемых при образовании сливной стружки.досплавными пластинка и марки Т15К6.

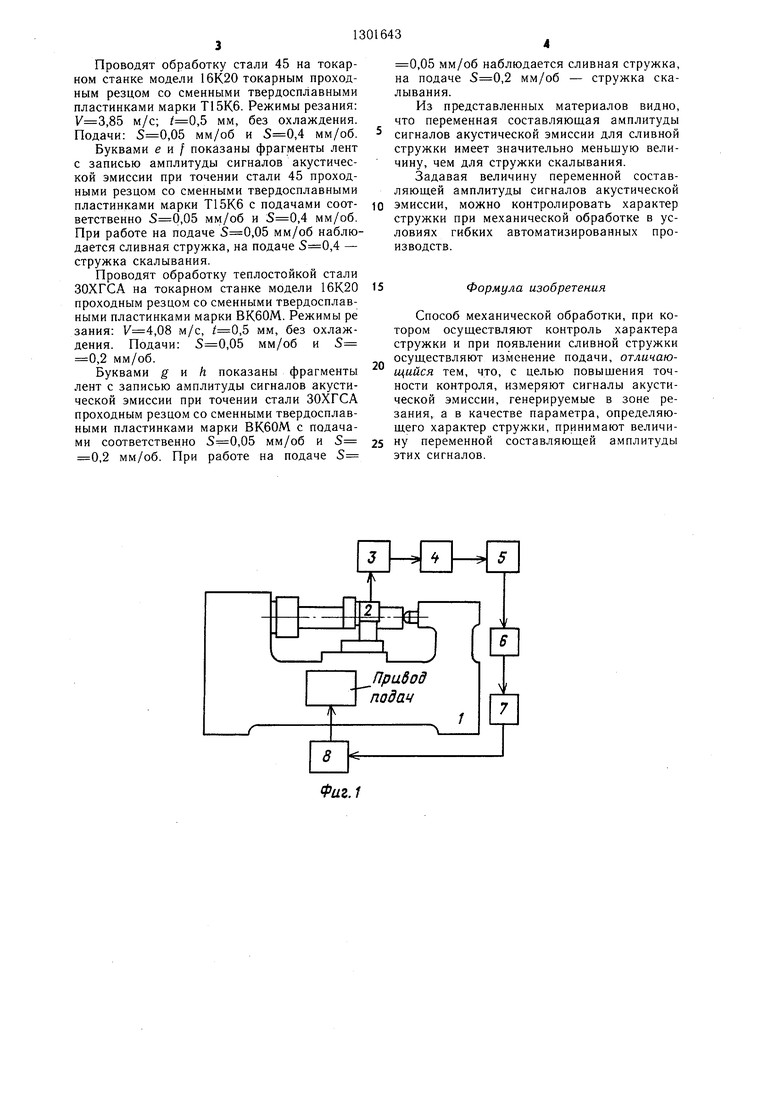

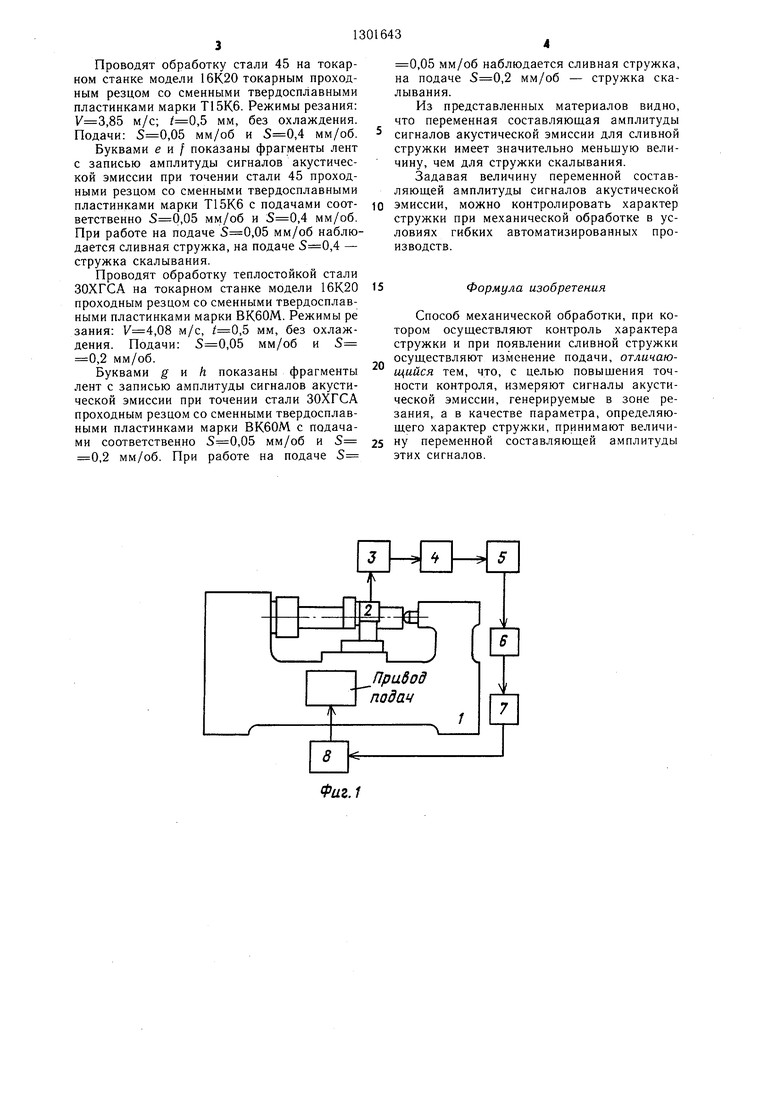

На фиг. 1 представлена блок-схема уст-Режимы резания: м/с; мм, без

ройства, на фиг. 2 - примеры осциллог-охлаждения. Подачи: ,07 мм/об, 5

рамм.,28 мм/об.

Устройство для реализации способа содер-Буквами с и d показаны фрагменты жит металлорежущий станок I, закреплен-JQ лент с записью амплиту/,ы сигналов акус- ный вблизи зоны резания пьезоэлектричес-тической эмиссии при точении стали 20X13 кий датчик 2 и последовательно соединен-проходным резцом со смеь ными твердосплавные с ним предварительный усилитель 3,ными пластинками марки Т15 Кб с подача- фильтр 4 с полосой пропускания 0,1-ми соответственно ,07 мм/об и 5 1 мГц, усилитель 5 переменного тока, ,28 мм/об. При работе на подаче 5 деодетектор 6, логический блок 7, состоящий55 0,07 мм/об наблюдается сливная струж- из задатчика уровня стружкодробления и комка, на подаче ,28 мм/об - стружка паратора, блок 8 управления приводом по-скалывания.

дач, выход которого соединен с приводом подач металлорежущего станка.

Устройство работает следующим образом.

Сигналы акустической эмиссии, генерируемые в зоне резаиия, пр(юбразуются пьезо- электрическим датчиком 2 в электрический сигнал, который подается на вход предварительного усилителя 3. Усиленный сигнал проходит селекцию по частоте в фильтре 4, где отсекаются помехи Е виде щумов системы СПИД и поступает в усилитель 5

переменного тока, где усиливается переменная составляющая амплитуды сигналов, после чего сигналы поступают в виде видеодетектор 6, который выделяет огибающую сигналов акустической эмиссии. Затем сигналы

величину переменной составляющей амплитуды, а компаратор np-i получении этой величины меньше заданной, что свидетельствует о сливной стружне, дает сигнал на

поступают в логический блок 7, в котором задатчик уровня стружкодробления задает

.., -, блок 8 управления приводом подач на изтвердосплавными пластинками марки ВК6М. Скорость резания ,65 м/с; глубина резания 0,25 мм; охлажд Зние - эмульсия. Подачи: ,07 мм/об и ,14 мм/об.

Во всех случаях обработки датчик устанавливают на резец, через предварительный усилитель подключают к прибору ИАС- 3, амплитуда с которого записывается на самописце типа Н338-1.

На фиг. 2 буквами аи b показаны

танового сплава ВТ14 на токарном станке модели 1К62 проходным резцом со сменными

фрагменты лент с записью амплитуды сиг- налов акустической эмисски при точении спла- ва ВТ14 проходным резцом со сменными

Проводят обработку стали 45 на токарном станке модели 16К20 токарным проходным резцом со сменными твердосплавными пластинками марки Т15К6. Режимы резания: ,85 м/с; ,5 мм, без охлаждения. Подачи: ,05 мм/об и ,4 мм/об.

Буквами ей/ показаны фрагменты лент с записью амплитуды сигналов акустической эмиссии при точении стали 45 проходными резцом со сменными твердосплавными пластинками марки Т15К6 с подачами соот- ветственно ,05 мм/об и ,4 мм/об. При работе на подаче ,05 мм/об наблюдается сливная стружка, на подаче ,4 - стружка скалывания.

Проводят обработку теплостойкой стали ЗОХГСА на токарном станке модели 16К20 проходным резцом со сменными твердосплавными пластинками марки ВК60М. Режимы ре зания: ,08 м/с, ,5 мм, без охлаждения. Подачи: ,05 мм/об и 5 0,2 мм/об.

Буквами g к h показаны фрагменты лент с записью амплитуды сигналов акустической эмиссии при точении стали ЗОХГСА проходным резцом со сменными твердосплавными пластинками марки ВК60М с подачами соответственно ,05 мм/об и 5 0,2 мм/об. При работе на подаче 5

0,05 мм/об наблюдается сливная стружка, на подаче ,2 мм/об - стружка скалывания.

Из представленных материалов видно, что переменная составляющая амплитуды сигналов акустической эмиссии для сливной стружки имеет значительно меньшую величину, чем для стружки скалывания.

Задавая величину переменной составляющей амплитуды сигналов акустической эмиссии, можно контролировать характер стружки при механической обработке в условиях гибких автоматизированных производств.

Формула изобретения

Способ механической обработки, при котором осуществляют контроль характера стружки и при появлении сливной стружки осуществляют изменение подачи, отличающийся тем, что, с целью повышения точности контроля, измеряют сигналы акустической эмиссии, генерируемые в зоне резания, а в качестве параметра, определяющего характер стружки, принимают величину переменной составляющей амплитуды этих сигналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адаптивного управления вибрационным точением | 1986 |

|

SU1353582A1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2006 |

|

RU2327549C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2000 |

|

RU2198767C2 |

| Способ обработки материалов резанием | 1987 |

|

SU1641507A1 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ТОЧЕНИЕМ | 2003 |

|

RU2243064C1 |

| Способ механической обработки со снятием стружки | 1985 |

|

SU1240498A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ ПРИ ОБРАБОТКЕ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2000 |

|

RU2163182C1 |

Изобретение относится к станкостроению, в частности к способам контроля процессов механической обработки. Цель изобретения - повышение точности контроля. Способ механической обработки сопровождается дроблением стружки при изменении подачи инструмента и контролем характера стружки при помощи параметров сигналов акустической эмиссии, генерируемых в зоне резания. В качестве контролируемого параметра используется величина переменной составляющей амплитуды сигналов акустической эмиссии. Устройство для осуществления способа содержит металлорежущий станок, закрепленный вблизи зоны резания датчик и последовательно соединенные с ним предварительный усилитель и фильтр, усилитель переменного тока, видео детектор, логический блок, блок управления приводом подач. При этом вход, усилителя переменного тока соединен с выходом фильтра, вход видеодетектора связан с выходом усилителя переменного тока, вход логического блока соединен с выходом видеодетектора, выход логического блока - с входом блока управления приводом подач выход которого соединен с приводом подач металлорежущего станка. 2 ил. S (Л О5 4 СО

Прибод подач

IPU2.2

| Способ механической обработки | 1974 |

|

SU499974A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1984-07-11—Подача