Изобретение относится к обработке металлов резанием, в частности касается средств автоматической защиты инструмента от перегрузок по осевому усилию при глубоком сверлении отверстий малого диаметра.

Цель изобретения - повышение производительности обработки посредством увеличения чувствительности устройства.

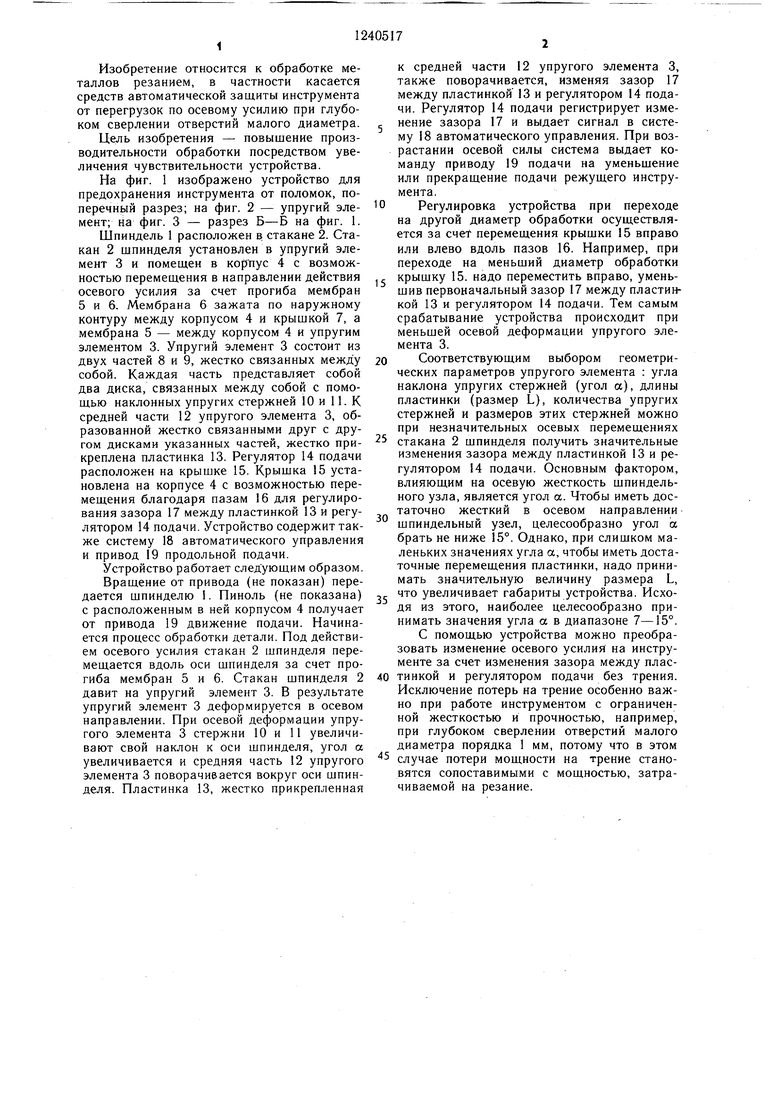

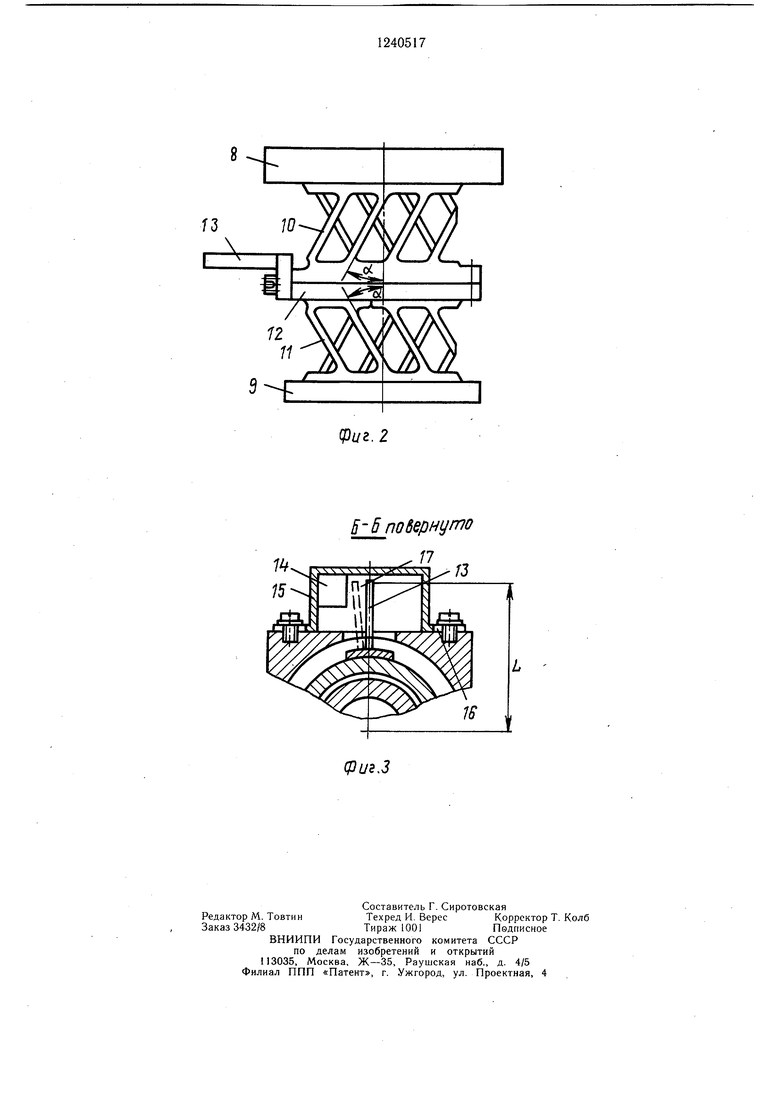

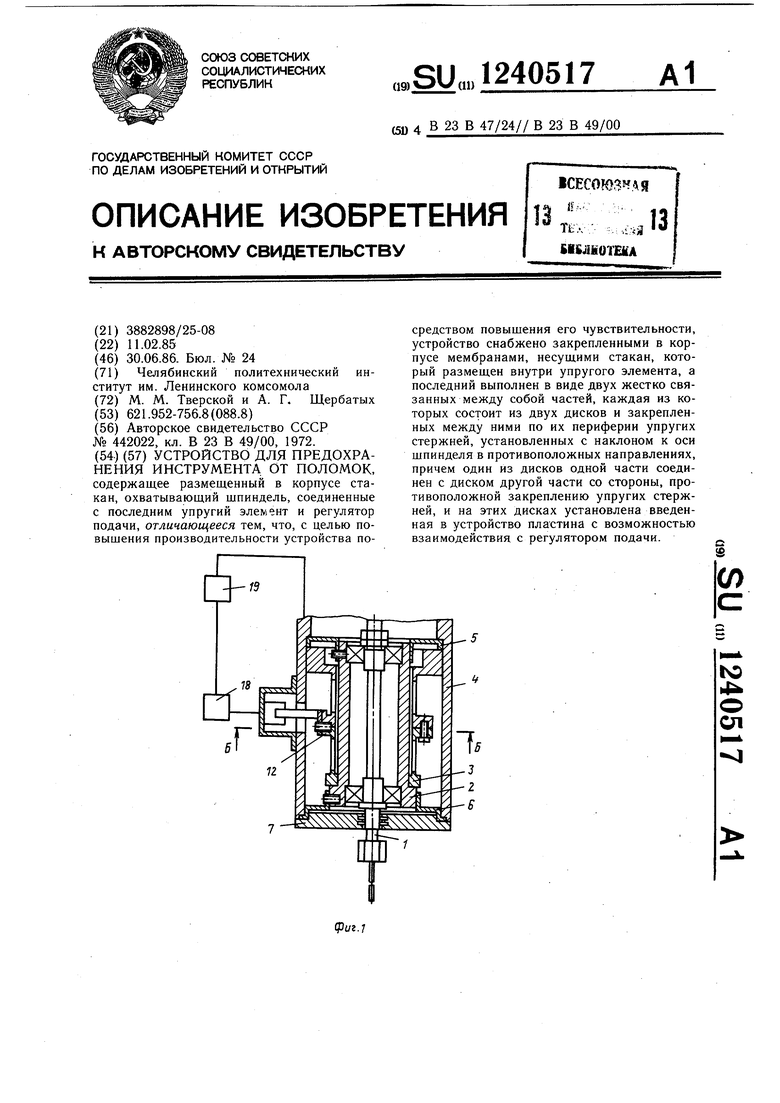

На фиг. 1 изображено устройство для предохранения инструмента от поломок, по- перечньш разрез; на фиг. 2 - упругий элемент; на фиг. 3 - разрез Б-Б на фиг. 1.

Шпиндель 1 расположен в стакане 2. Стакан 2 шпинделя установлен в упругий элемент 3 и помещен в KOptiyc 4 с возможностью перемещения в направлении действия осевого усилия за счет прогиба мембран 5 и 6. Мембрана 6 зажата по наружному контуру между корпусом 4 и крыщкой 7, а мембрана 5 - между корпусом 4 и упругим элементом 3. Упругий элемент 3 состоит из двух частей 8 и 9, жестко связанных межДу собой. Каждая часть представляет собой два диска, связанных между собой с помощью наклонных упругих стержней 10 и 11. К средней части 12 упругого элемента 3, образованной жестко связанными друг с другом дисками указанных частей, жестко прикреплена пластинка 13. Регулятор 14 подачи расположен на крышке 15. Крышка 15 установлена на корпусе 4 с возможностью перемещения благодаря пазам 16 для регулирования зазора 17 между пластинкой 13 и регулятором 14 подачи. Устройство содержит также систему 18 автоматического управления и привод 19 продольной подачи.

Устройство работает следующим образом.

Вращение от привода (не показан) передается щпинделю 1. Пиноль (не показана) с расположенным в ней корпусом 4 получает от привода 19 движение подачи. Начинается процесс обработки детали. Под действием осевого усилия стакан 2 шпинделя перемещается вдоль оси шпинделя за счет прогиба мембран 5 и 6. Стакан шпинделя 2 давит на упругий элемент 3. В результате упругий элемент 3 деформируется в осевом направлении. При осевой деформации упругого элемента 3 стержни 10 и 11 увеличивают свой наклон к оси шпинделя, угол а увеличивается и средняя часть 12 упругого элемента 3 поворачивается вокруг оси шпинделя. Пластинка 13, жестко прикрепленная

к средней части 12 упругого элемента 3, также поворачивается, изменяя зазор 17 между пластинкой 13 и регулятором 14 подачи. Регулятор 14 подачи регистрирует изменение зазора 17 и выдает сигнал в систему 18 автоматического управления. При возрастании осевой силы система выдает команду приводу 19 подачи на уменьшение или прекращение подачи режущего инструмента.

Регулировка устройства при переходе на другой диаметр обработки осуществляется за счет перемещения крыщки 15 вправо или влево вдоль пазов 16. Например, при переходе на меньший диаметр обработки

, крыщку 15. надо переместить вправо, уменьшив первоначальный зазор 17 между пластинкой 13 и регулятором 14 подачи. Тем самым срабатывание устройства происходит при меньшей осевой деформации упругого элемента 3.

0 Соответствующим выбором геометрических параметров упругого элемента : угла наклона упругих стержней (угол а), длины пластинки (размер L), количества упругих стержней и размеров этих стержней можно при незначительных осевых перемещениях

5 стакана 2 щпинделя получить значительные изменения зазора между пластинкой 13 и регулятором 14 подачи. Основным фактором, влияющим на осевую жесткость шпиндельного узла, является угол а. Чтобы иметь достаточно жесткий в осевом направлении шпиндельный узел, целесообразно угол а брать не ниже 15°. Однако, при слишком маленьких значениях угла а, чтобы иметь достаточные перемещения пластинки, надо принимать значительную величину размера L,

что увеличивает габариты устройства. Исходя из этого, наиболее целесообразно принимать значения угла а в диапазоне 7-15°. С помощью устройства можно преобразовать изменение осевого усилия на инструменте за счет изменения зазора между плас0 тинкой и регулятором подачи без трения. Исключение потерь на трение особенно важно при работе инструментом с ограниченной жесткостью и прочностью, например, при глубоком сверлении отверстий малого диаметра порядка 1 мм, потому что в этом

5 случае потери мощности на трение становятся сопоставимыми с мощностью, затрачиваемой на резание.

0

.2

5-5 noSef)

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СВЕРЛЕНИЯ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1972 |

|

SU426845A1 |

| Бабка станка для отделочной обработки | 1985 |

|

SU1306699A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Шпиндельный узел | 1972 |

|

SU440219A1 |

| ВСЕСОЮЗНАЯ ПАТ[Н1но-1[):гШ-гш | 1973 |

|

SU367969A1 |

| Шпиндельный узел сверлильного станка | 1982 |

|

SU1093427A1 |

| Шпиндельный узел резьбонарезного станка | 1985 |

|

SU1292953A1 |

| Ультразвуковая вращающаяся головка | 1982 |

|

SU1098760A1 |

| Станок для сверления глубоких отверстий | 1986 |

|

SU1349889A1 |

| Бесконтактное предохранительное устройство для предотвращения поломки инструмента | 1972 |

|

SU442022A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-30—Публикация

1985-02-11—Подача