1

Известен станок для сверления неметалли.ческих материалов, включающий основание с направляющей стойкой, кондуктор, суппорт с приводом, водоприемником и шпинделем, и элементы уплотнения.

Однако известный станок имеет большие потери охлаждающей жидкости и не обеспечивает автоматическую подачу инструмента.

С целью ликвидации указанных недостатков в предлагаемом станке водоприемник размещен между опорами шпинделя, причем элементы уплотнения и часть шпинделя образуют замкнутую полость системы охлаждения инструмента, а элементы уплотнения выполнены в виде упругого кольца, прижимаемого к обрабатываемому материалу и сильфона, соединяющего кондукторную и шпиндельную части станка с возможностью их относительного перемен ения.

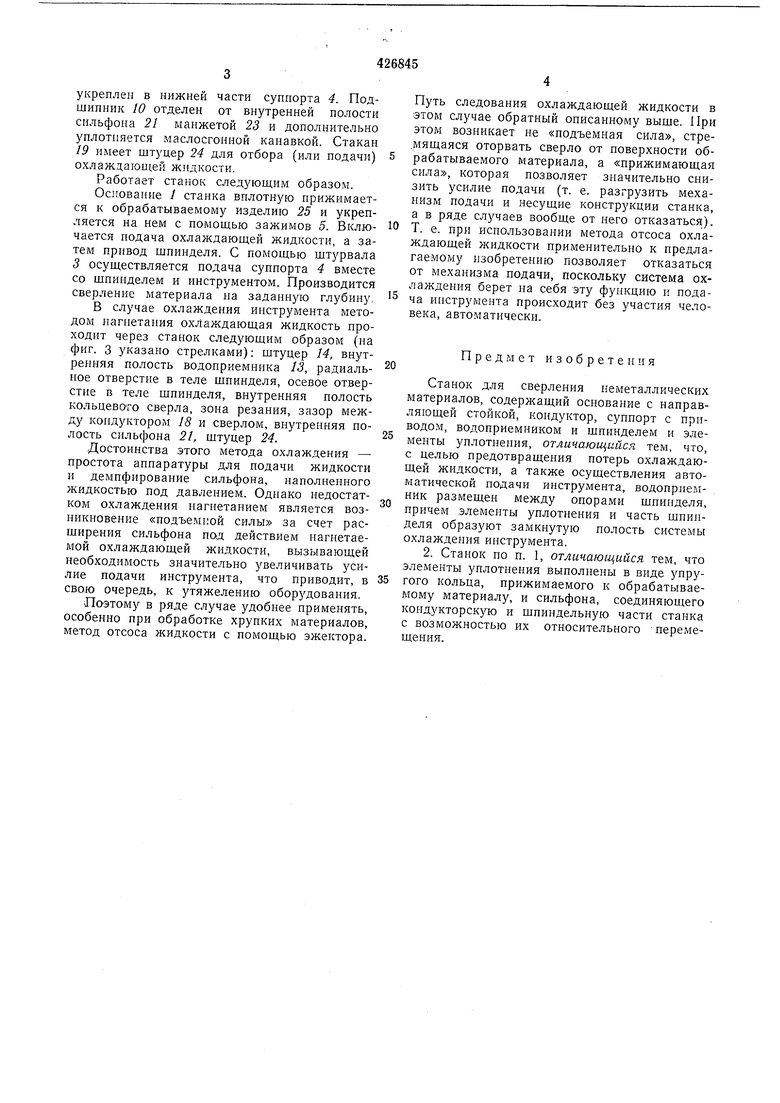

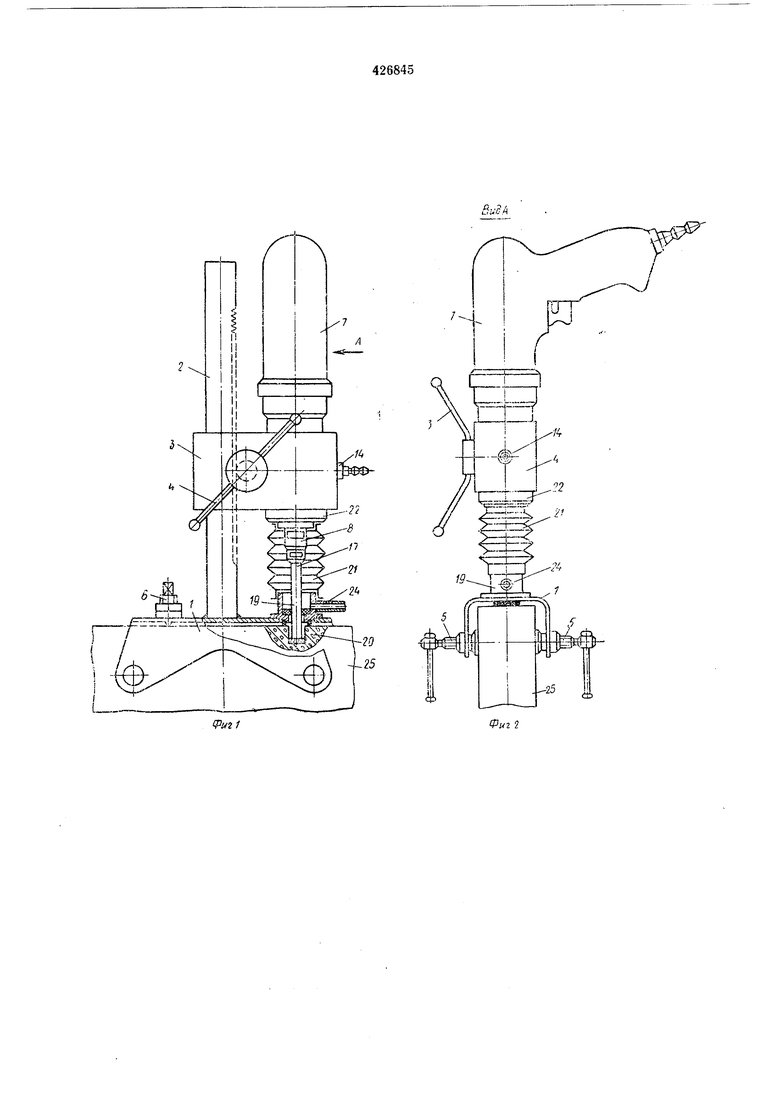

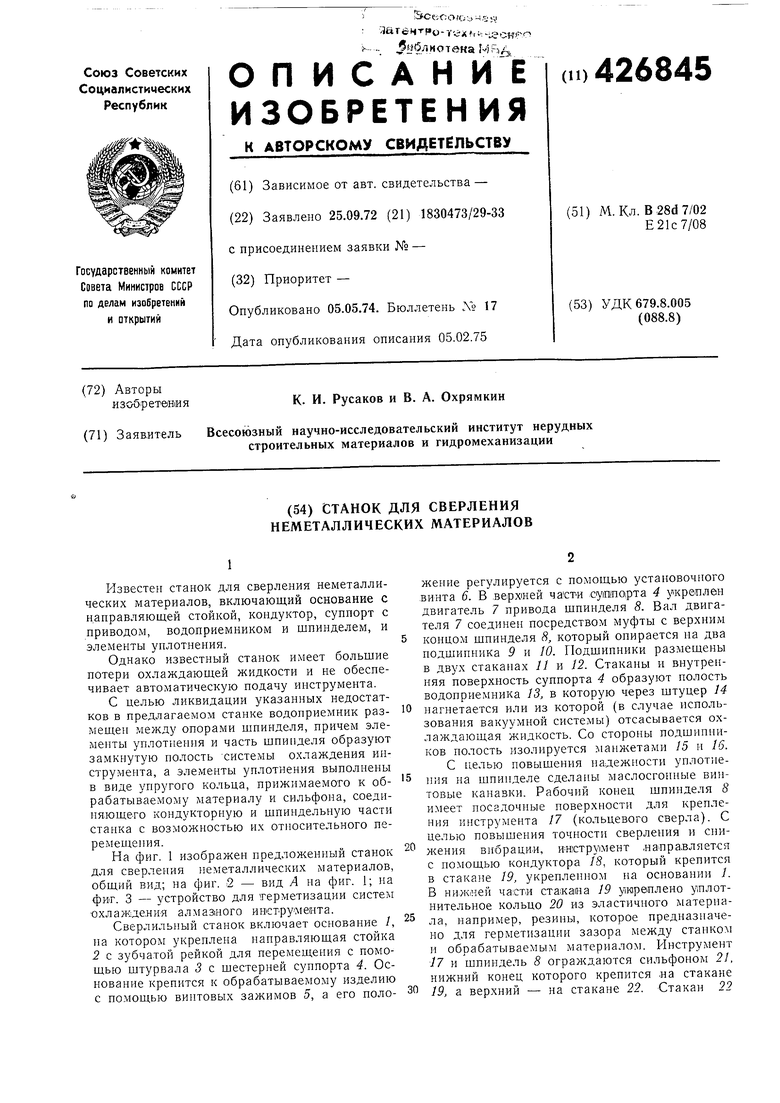

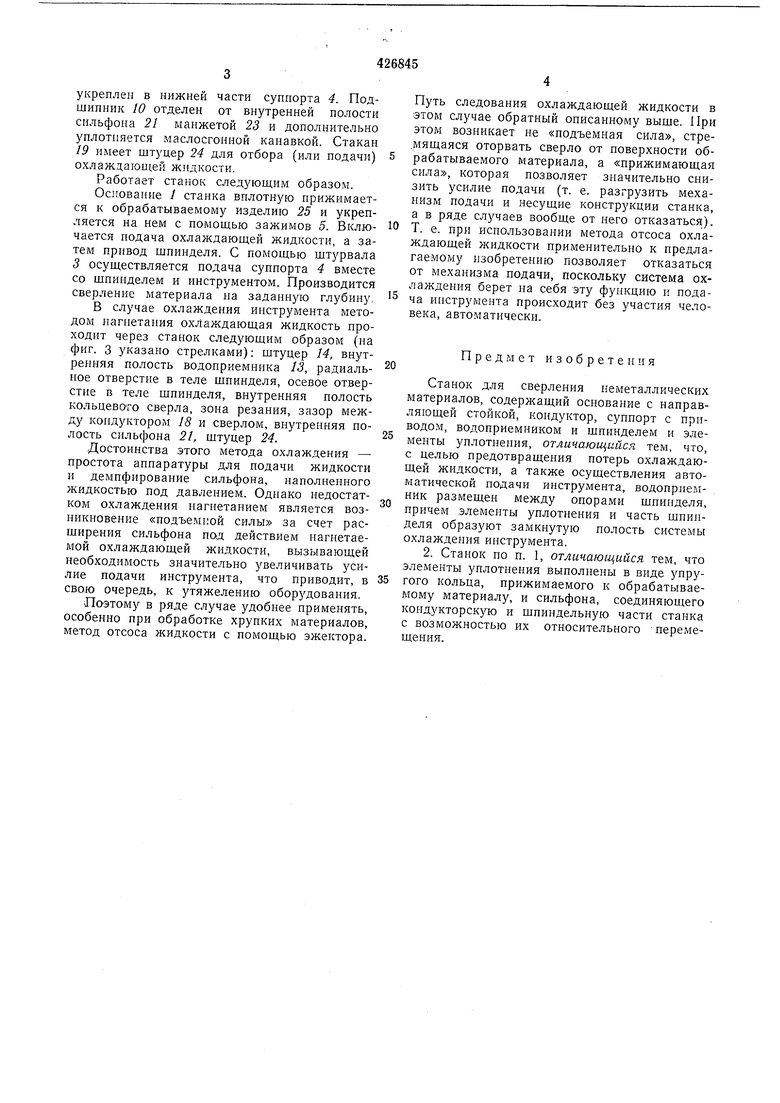

На фиг. 1 изображен предложенный станок для сверления неметаллических материалов, общий вид; на фиг. 2 - вид Л на фиг. 1; на фиг. 3 - устройство для герметизации систем охлаждения алмазного инструмента.

Сверлильный станок включает основание /, на котором укреплена направляющая стойка 2 с зубчатой рейкой для перемещения с помощью штурвала 3 с шестерней суппорта 4. Основание крепится к обрабатываемому изделию с помощью винтовых зажимов 5, а его положенне регулируется с помощью установочного винта 6. В ,верх1ней cyininoipTa 4 укреплен двигатель 7 привода шпинделя 8. Вал двигателя 7 соединен посредством муфты с верхним концом шпинделя 8, который опирается на два нодшипника 9 и 10. Подшипники размещены в двух стаканах 11 и 12. Стаканы и внутренняя поверхность суппорта 4 образуют полость водоприемника 13, в которую через штуцер 14 нагнетается или из которой (в случае использования вакуумной системы) отсасывается охлаждающая жидкость. Со стороны подшипников полость изолируется манжетами 15 н 16. С целью повышения надежности уплотнения на шпинделе сделаны маслосгонные винтовые канавки. Рабочий конец шпипделя 8 имеет посадочные поверхности для крепления инструмента 17 (кольцевого сверла). С целью повышения точности сверления и снижения вибрации, инструмент ,.вляется с помощью кондуктора 18, который крепится в стакане 19, укрепленном на основании L В ни.ж.ней ча1сти стакана 19 ук1реплено уплотнительное кольцо 20 из эластичного материала, например, резины, которое предназначено для герметизации зазора между станком и обрабатываемым материалом. Инструмент 17 и шпиндель 8 ограждаются сильфоном 21, нижний конец которого крепится на стакане 19, а верхннй - на стакане 22. Стакан 22 укреплен в нижней части суппорта 4. Подшинник W отделен от внутренней полости сильфона 21 манжетой 23 и дополнительно уплотняется маслосгонной канавкой. Стакан 19 имеет штуцер 24 для отбора (или подачи) охлаждаюи ей жидкости. Работает станок следуюш;им образом. Основание / станка вплотную прижимается к обрабатываемому изделию 25 и укрепляется на нем с помощью зажимов 5. Включается подача охлаждающей жидкости, а затем привод щпинделя. С помощью щтзрвала 3 осуществляется нодача суппорта 4 вместе со щпинделем и инструментом. Производится сверление материала на заданную глубину, В случае охлаждения инструмента методом нагнетания охлаждающая жидкость проходит через станок следующим образом (на фиг. 3 указано стрелками): щтуцер 14, внутренняя полость водоприемника 13, радиальное отверстие в теле щпинделя, осевое отверстие в теле щпинделя, внутренняя полость кольцевого сверла, зона резания, зазор между кондуктором 18 и сверлом, внутренняя полость сильфона 21, щтуцер 24. Достоинства этого метода охлаждения - простота аппаратуры для подачи жидкости и демпфирование сильфона, наполненного жидкостью под давлением. Однако недостатком охлаждения нагнетанием является возникновение «подъемной силы за счет расщирения сильфона под действием нагнетаемой охлаждающей жидкости, вызывающей необходимость значительно увеличивать усилие подачи инструмента, что приводит, в свою очередь, к утяжелению оборудования. Поэтому в ряде случае удобнее применять, особенно при обработке хрупких материалов, метод отсоса жидкости с помощью эжектора. Путь следования охлаждающей жидкости в этом случае обратный описанному выше. При этом возникает не «подъемная сила, стре.мящаяся оторвать сверло от поверхности обрабатываемого материала, а «прижимающая сила, которая позволяет значительно снизить усилие подачи (т. е. разгрузить механизм подачи и несущие конструкции станка, а в ряде случаев вообще от него отказаться). Т. е. при использовании метода отсоса охлаждающей жидкости применительно к предлагаемому изобретению позволяет отказаться от механизма подачи, поскольку система охлаждения берет на себя эту функцию и подача инструмента происходит без участия человека, автоматически. Предмет изобретения Станок для сверления неметаллических материалов, содержащий основание с направляющей стойкой, кондуктор, суппорт с приводом, водоприемником и щпинделем и элементы уплотнения, отличающийся тем, что, с целью предотвращения потерь охлаждающей жидкости, а также осуществления автоматической подачи инструмента, водоприемник размещен между опорами щпинделя, причем элементы уплотнения и часть щпинделя образуют замкнутую полость системы охлаждения инструмента. 2. Станок но п. 1, отличающийся тем, что элементы уплотнения выполнены в виде упругото кольца, прижимаемого к обрабатываемому материалу, и сильфона, соединяющего кондукторскую и щпиндельную части станка с возможностью их относительного -перемещения.

1Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сверления неметаллических материалов | 1976 |

|

SU642183A1 |

| Станок для сверления неметаллических материалов | 1972 |

|

SU448955A1 |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ НЕМЕТАЛЛИЧЕСКИ:МАТЕРИАЛОВвСЕСОЮЗНАЯ | 1972 |

|

SU347204A1 |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1972 |

|

SU344117A1 |

| Способ сверления глубокого отверстия в стальной заготовке | 2018 |

|

RU2672458C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА К СТАНКАМ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1994 |

|

RU2072290C1 |

| Способ сверления глубоких отверстий в меди | 2018 |

|

RU2676123C1 |

| Способ сверления сквозных отверстий в меди | 2018 |

|

RU2672461C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| УСТРОЙСТВО для СВЕРЛЕНИЯ НЕМЕТАЛЛИЧЕСКИХМАТЕРИАЛОВ | 1971 |

|

SU290116A1 |

Даты

1974-05-05—Публикация

1972-09-25—Подача