тельности за счет гашения поперечных и крутильных колебаний по всей длине инструмента и упрощение переналадки при изменении диаметра последнего. На станине-1 жестко закреплена направляющая в виде цилиндра 2 изготовленного из немагнитного материала и заполненного ферромагнитной жидкостью. На- наружной поверхности цилиндра 2 установлены кольцевые электро- магниты 4 с регулируемой величиной магнитной индукции, воздействующие на ферромагнитную жидкость и изменяющие в любой зоне по длине цилиндра 2 в

Изобретение относится к обработке металлов резанием и может быть ис лользовано преимущественно для сверления глубоких и сверхглзгбоких отверстий алмазными трубчатыми сверлами в деталях из твердых и хрупких неметаллических материалов, например стекла, сапфира, ситалла, керамики, кварца

Цель изобретения - повышение точности обработки и производительности за счет гашения поперечных и крутильных колебаний по всей длине инструмента и упрощение переналадки при изменении диаметра последнего.

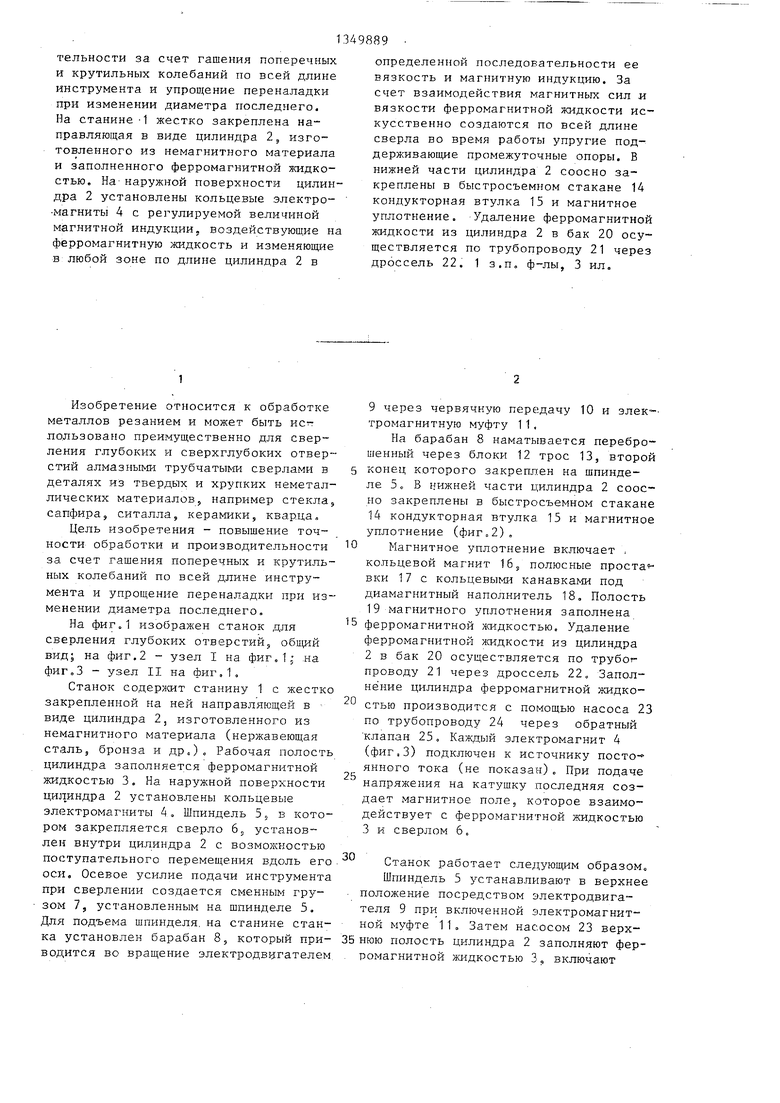

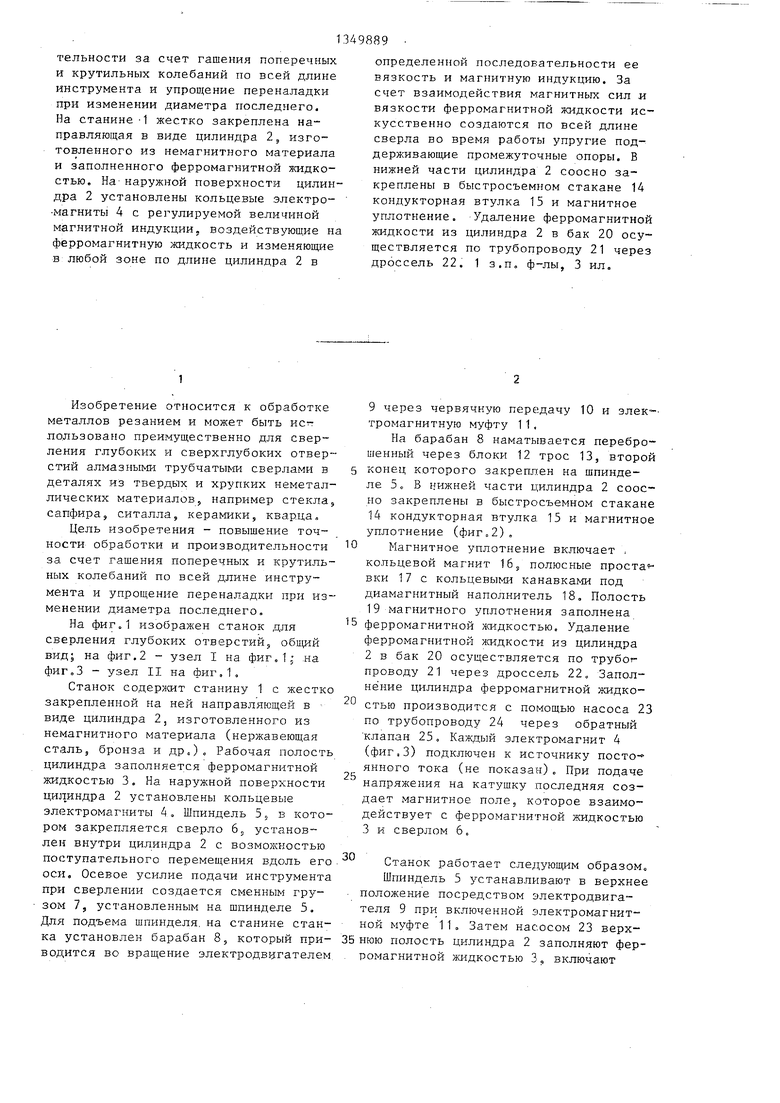

На фиг.1 изображен станок для сверления глубоких отверстий, обшдй вид; на фиг.2 - узел I на фиг.,- .на фиГоЗ - узел II на фиг,1.

Станок содеряоит станину 1 с жестко закрепленной на ней направляющей в виде цилиндра 2, изготовленного из немагнитного материала (нержавеющая сталь, бронза и др.). Рабочая полость цилиндра заполняется ферромагнитной жидкостью 3. На наружной поверхности цштандра 2 установлены кольцевые электромагниты 4, Шпиндель 5 в котором закрепляется сверло б, установлен внутри цилиндра 2 с возможностью поступательного перемещения вдоль его оси. Осевое усилие подачи инструмента при сверлении создается сменным грузом 7, установленным на шпинделе 5. Для подъема шпинделя, на станине станка установлен барабан 8, который приводится во вращение электродвигателем

определенной последовательности ее вязкость и магнитную индукцию. За счет взаимодействия магнитных сил и вязкости ферромагнитной жидкости искусственно создаются по всей длине сверла во время работы упругие поддерживающие промежуточные опоры. В нижней части цилиндра 2 соосно закреплены в быстросъемном стакане 14 кондукторная втулка 15 и магнитное уплотнение. Удаление ферромагнитной жидкости из цилиндра 2 в бак 20 осуществляется по трубопроводу 21 через дроссель 22. 1 з.п, ф-лы, 3 ил.

9 через червячную передачу 10 и злак- тромагниткую муфту 11.

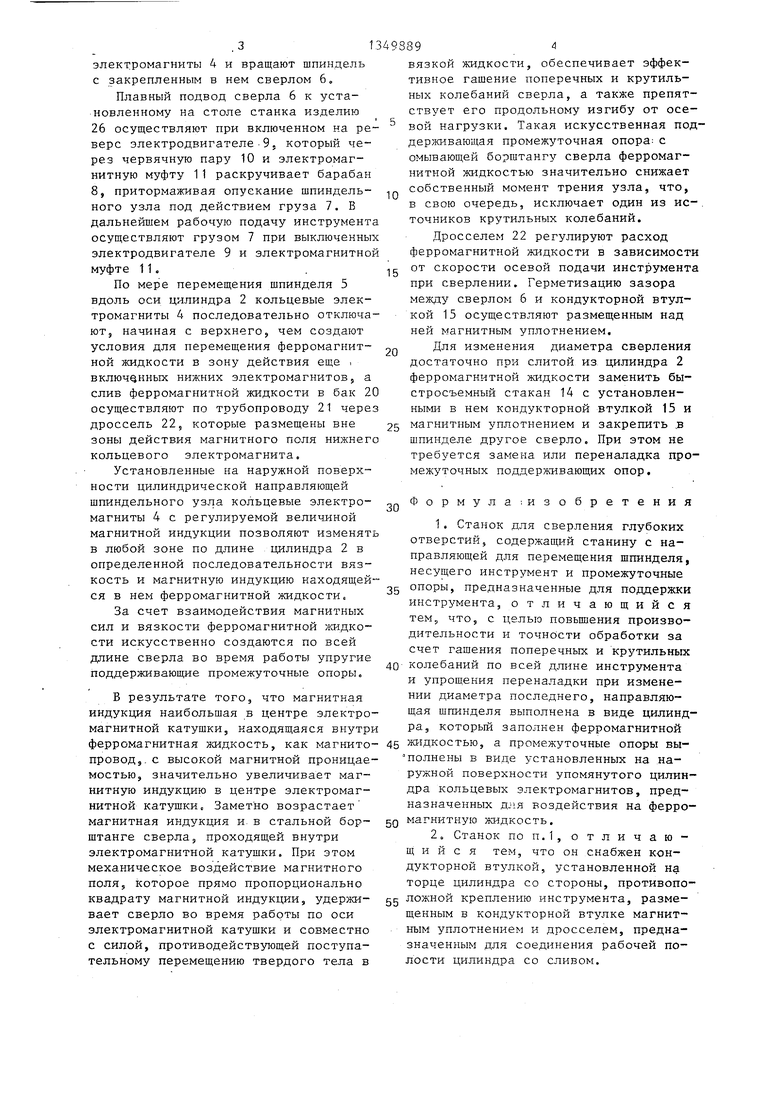

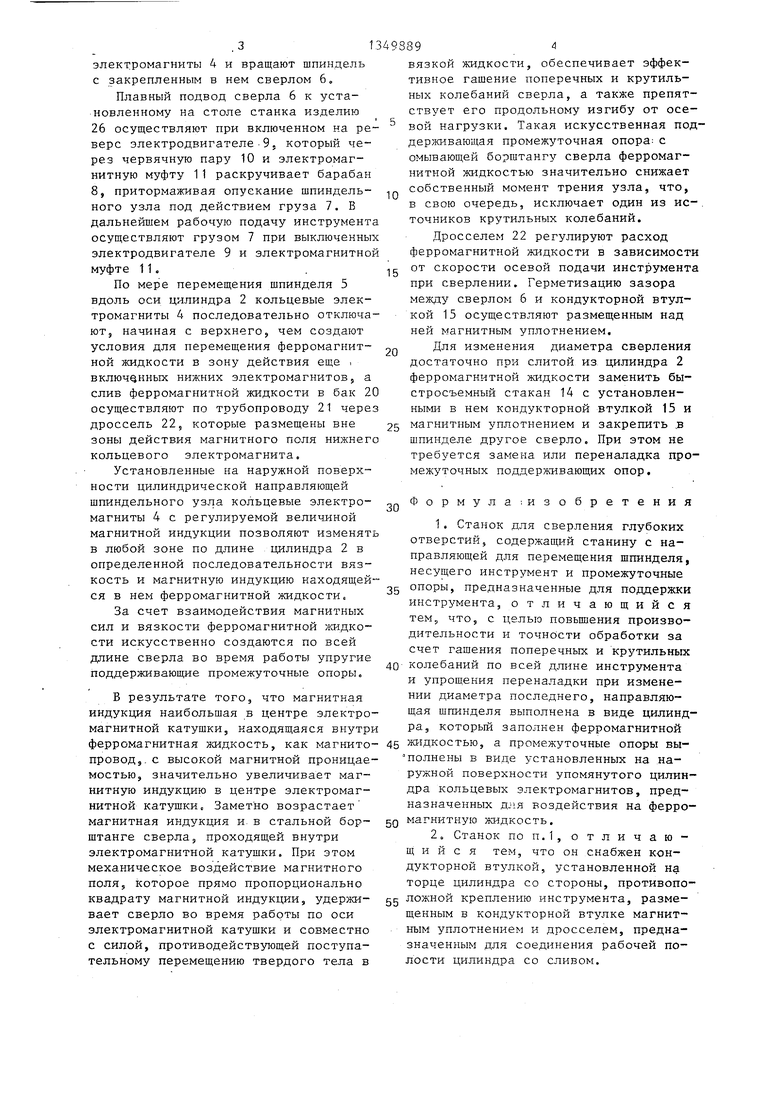

На барабан 8 наматывается переброшенный через блоки 12 трос 13, второй конец которого закрепгсен на шпинделе 5. В нижней части цилиндра 2 соосно закреплены в быстросъемном стакане 14 кондукторная втулка 15 и магнитное уплотнение (фиго2),

Магнитное уплотнение включает , кольцевой магнит 16, полюсные проста - вки 17 с кольцевыми канавками под диамагнитный наполнитель 18. Полость 19 магнитного уплотнения заполнена

ферромагнитной лсидкостью. Удаление ферромагнитной лсидкости из цилиндра

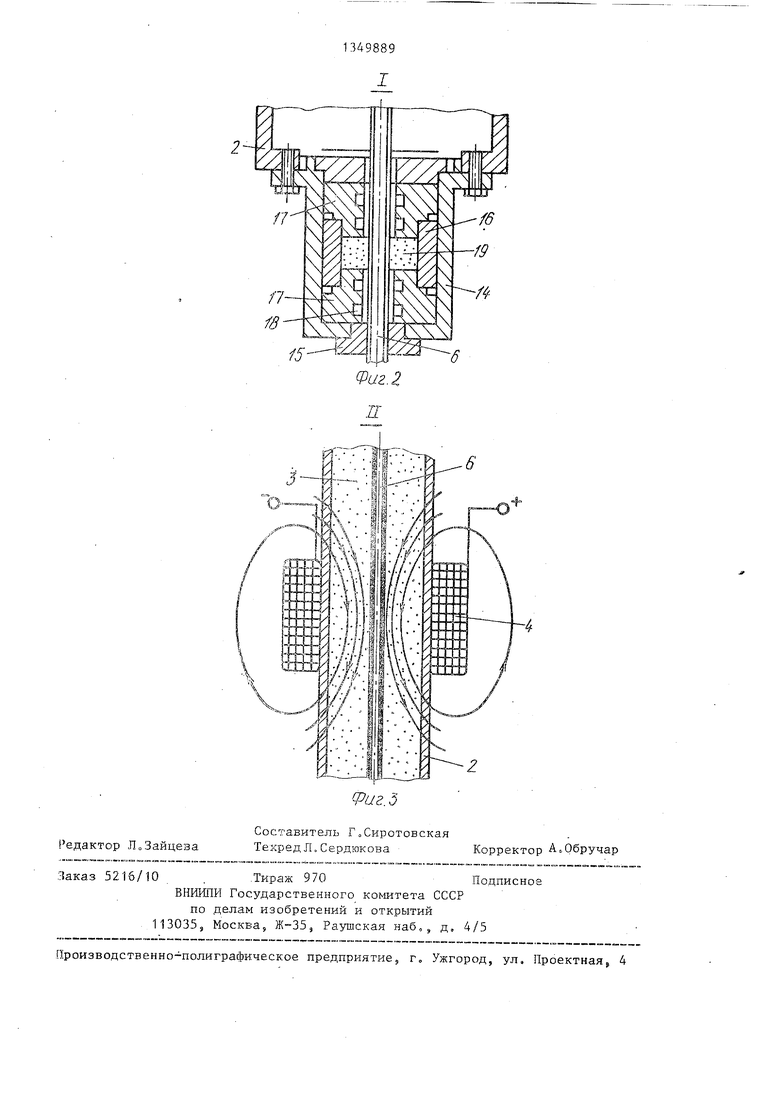

2в бак 20 осуществляется по трубог- проводу 21 через дроссель 22, Заполнение цилиндра ферромагнитной жидкостью производится с помощью насоса 23 по трубопроводу 24 через обратный клапан 25, Каждый электромагнит 4 (фиг.З) подключен к источнику посто- янного тока (не показан). При подаче напряжения на катушку последняя создает магнитное поле, которое взаимодействует с ферромагнитной жидкостью

3и сверлом 6.

Станок работает следующим образом.

Шпиндель 5 устанавливают в верхнее положение посредством электродвигателя 9 при включенной электромагнитной муфте 11„ Затем насосом 23 верх- нюю полость цилиндра 2 заполняют фер

ромагнитной жидкостью

включают

электромагниты 4 и вращают шпиндель с закрепленным в нем сверлом 6.

Плавный подвод сверла 6 к установленному на столе станка изделию 26 осуществляют при включенном на реверс электродвигателе.95 который через червячную пару 10 и электромагнитную муфту 11 раскручивает барабан 8, притормаживая опускание шпиндельного узла под действием груза 7. В дальнейшем рабочую подачу инструмента осуществляют грузом 7 при выключенных электродвигателе 9 и электромагнитной муфте 11.

По мере перемещения шпинделя 5 вдоль оси цилиндра 2 кольцевые электромагниты 4 последовательно отключают, начиная с верхнего, чем создают условия для перемещения ферромагнитной жидкости в зону действия еще . включенных нижних электромагнитов 5 а слив ферромагнитной жидкости в бак 20 осуществляют по трубопроводу 21 через дроссель 225 которые размещены вне зоны действия магнитного поля нижнего кольцевого электромагнита.

Установленные на наружной поверхности цилиндрической направляющей шпиндельного узла кольцевые электромагниты 4 с регулируемой величиной магнитной индукции позволяют изменять в любой зоне по длине цилиндра 2 в определенной последовательности вязкость и магнитную индукцию находящейся в нем ферромагнитной жидкости.

За счет взаимодействия магнитных сил и вязкости ферромагнитной жидкости искусственно создаются по всей длине сверла во время работы упругие поддерживающие промежуточные опоры,

В результате того, что магнитная индукция наибольшая в центре электромагнитной катушки, находящаяся внутри ферромагнитная жидкость, как магнито- провод5,с высокой магнитной проницаемостью, значительно увеличивает магнитную индукцию в центре электромагнитной катушки. Заметно возрастает магнитная индукция и в стальной бор- штанге сверла, проходящей внутри электромагнитной катушки. При этом механическое воздействие магнитного поля, которое прямо пропорционально квадрату магнитной индукции, удерживает сверло во время работы по оси электромагнитной катушки и совместно с силой, противодействующей поступательному перемещению твердого тела в

вязкой жидкости, обеспечивает эффективное гашение поперечных и крутильных колебаний сверла, а также препятствует его продольному изгибу от осевой нагрузки. Такая искусственная поддерживающая промежуточная опора: с омывающей борштангу сверла ферромагнитной жидкостью значительно снижает собственный момент трения узла, что, в свою очередь, исключает один из ис-. точников крутильных колебаний.

Дросселем 22 регулируют расход ферромагнитной жидкости в зависимости

от скорости осевой подачи инструмента при сверлении. Герметизацию зазора между сверлом 6 и кондукторной втулкой 15 осуществляют размещенным над ней магнитньм уплотнением.

Для изменения диаметра сверления достаточно при слитой из цилиндра 2 ферромагнитной жидкости заменить бы- стросъемный стакан 14 с установленными в нем кондукторной втулкой 15 и

магнитным уплотнением и закрепить ,в шпинделе другое сверло. При этом не требуется замена или переналадка промежуточных поддерживающих опор.

30

Формула;изобретения

1. Станок для сверления глубоких отверстий, содержащий станину с направляющей для перемещения шпинделя, несущего инструмент и промежуточные

35 опоры, предназначенные для поддержки инструмента, отличающийся тем, что, с целью повьш1ения производительности и точности обработки за счет гашения поперечных и крутильных

40 колебаний по всей длине инструмента и упрощения переналадки при изменении диаметра последнего, направляющая шпинделя выполнена в виде цилиндра, который заполнен ферромагнитной

45 жидкостью, а промежуточные опоры вы- полнены в виде установленных на наружной поверхности упомянутого цилиндра кольцевых электромагнитов, предназначенных для воздействия на ферро-

gg магнитную жидкость.

2. Станок ПОП.1, отличающийся тем, что он снабжен кондукторной втулкой, установленной на торце цилиндра со стороны, противопоgg ложной креплению инструмента, размещенным в кондукторной втулке магнитным уплотнением и дросселем, предназначенным для соединения рабочей полости цилиндра со сливом.

z

Редактор Л„Зайцева

Риг. 5

Составитель Г,Сиротовская Техр е д Л. С е рдюк о в а

Заказ 5216/10 . .Тираж 970Подписное

ВНИИПР Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная 4

Корректор А.Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЦЕЛЕВОЙ СТАНОК | 2014 |

|

RU2556180C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| Станок для обработки глубоких отверстий | 1984 |

|

SU1291304A1 |

| Устройство для контроля нагрузки на инструмент | 1977 |

|

SU738781A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА К СТАНКАМ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1994 |

|

RU2072290C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

Изобретение относится к обработке металлов резанием и может быть использовано Д.ПЯ сверления глубоких и сверхглубоких отверстий алмазными трубчатыми сверлами в деталях из твердых и хрупких неметаллических материалов. Цель изобретения - повышение точности обработки и производи02 н{ (Х 00 00 -f /С

| Станок для сверления глубоких отверстий | 1978 |

|

SU865547A2 |

Авторы

Даты

1987-11-07—Публикация

1986-06-09—Подача