Изобретение относится к станкостроению и может быть использовано в станках для нарезания резьб мерными резьбообразующи- ми инструментами - метчиками, плашками.

Целью изобретения является повышение надежности заш,иты инструмента от поломок и расширение технологических возможностей за счет быстродействия предохранительного механизма, исключения влияния инерционности устройства на его работу, автоматизации процесса нарезания резьбы и реверса, а также возможности использования устройства на операциях сверления.

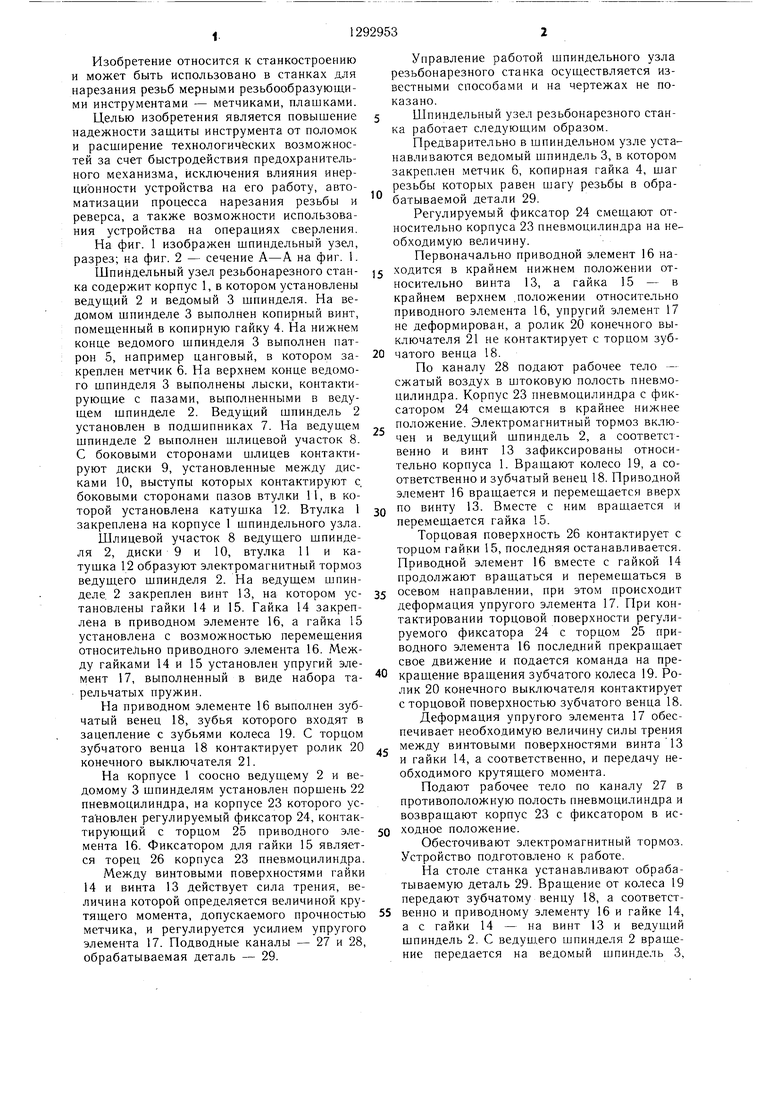

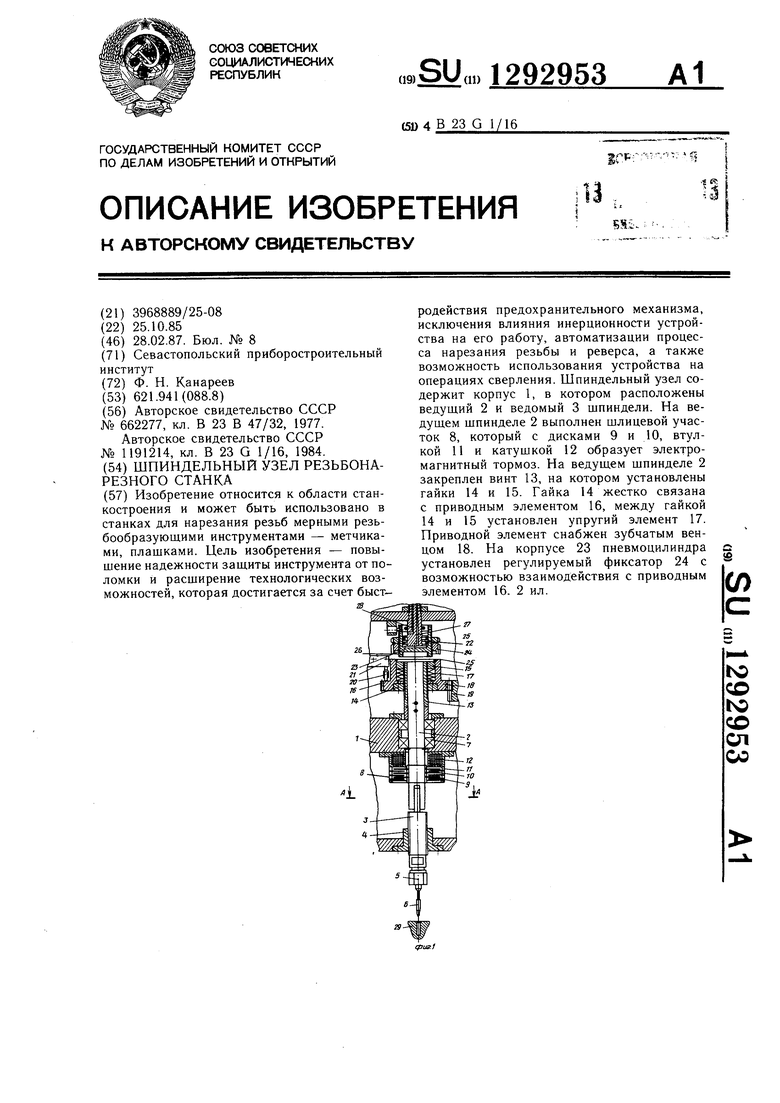

На фиг. 1 изображен шпиндельный узел, разрез; на фиг. 2 - сечение А-А на фиг. 1.

Шпиндельный узел резьбонарезного станка содержит корпус 1, в котором установлены ведущий 2 и ведомый 3 шпинделя. На ведомом шпинделе 3 выполнен копирный винт, помещенный в копирную гайку 4. На нижнем конце ведомого шпинделя 3 выполнен патрон 5, например цанговый, в котором закреплен метчик 6. На верхнем конце ведомого шпинделя 3 выполнены лыски, контактирующие с пазами, выполненными в ведущем шпинделе 2. Ведущий шпиндель 2 установлен в подшипниках 7. На ведущем шпинделе 2 выполнен шлицевой участок 8. С боковыми сторонами шлицев контактируют диски 9, установленные между дисками 10, выступы которых контактируют с. боковыми сторонами пазов втулки 11, в которой установлена катушка 12. Втулка 1 закреплена на корпусе 1 шпиндельного узла.

Шлицевой участок 8 ведущего шпинделя 2, диски 9 и 10, втулка 11 и ка- тущка 12 образуют электромагнитный тормоз ведущего щпинделя 2. На ведущем шпинделе. 2 закреплен винт 13, на котором установлены гайки 14 и 15. Гайка 14 закреплена в приводном элементе 16, а гайка 15 установлена с возможностью перемещения относительно приводного элемента 16. Между гайками 14 и 15 установлен упругий элемент 17, выполненный в виде набора тарельчатых пружин.

На приводном элементе 16 выполнен зубчатый венец 18, зубья которого входят в зацепление с зубьями колеса 19. С торцом зубчатого венца 18 контактирует ролик 20 конечного выключателя 21.

На корпусе 1 соосно ведущему 2 и ведомому 3 шпинделям установлен поршень 22 пневмоцилиндра, на корпусе 23 которого установлен регулируемый фиксатор 24, контактирующий с торцом 25 приводного элемента 16. Фиксатором для гайки 15 является торец 26 корпуса 23 пневмоцилиндра.

Между винтовыми поверхностями гайки 14 и винта 13 действует сила трения, величина которой определяется величиной крутящего момента, допускаемого прочностью метчика, и регулируется усилием упругого элемента 17. Подводные каналы - 27 и 28, обрабатываемая деталь - 29.

Управление работой шпиндельного узла резьбонарезного станка осуществляется известными способами и на чертежах не показано.

Шпиндельный узел резьбонарезного станка работает следующим образом.

Предварительно в шпиндельном узле устанавливаются ведомый шпиндель 3, в котором закреплен метчик 6, копирная гайка 4, шаг резьбы которых равен шагу резьбы в обрабатываемой детали 29.

Регулируемый фиксатор 24 смешают относительно корпуса 23 пневмоцилиндра на необходимую величину.

Первоначально приводной элемент 16 находится в крайнем нижнем положении относительно винта 13, а гайка 15 - в крайнем верхнем .положении относительно приводного элемента 16, упругий элемент 17 не деформирован, а ролик 20 конечного выключателя 21 не контактирует с торцом зубчатого венца 18.

По каналу 28 подают рабочее тело - сжатый воздух в штоковую полость пневмоцилиндра. Корпус 23 пневмоцилиндра с фиксатором 24 смещаются в крайнее нижнее положение. Электромагнитный тормоз включен и ведущий шпиндель 2, а соответс - венно и винт 13 зафиксированы относительно корпуса 1. Вращают колесо 19, а соответственной зубчатый венец 18. Приводной элемент 16 вращается и перемещается вверх

по винту 13. Вместе с ним вращается и перемещается гайка 15.

Торцовая поверхность 26 контактирует с торцом гайки 15, последняя останавливается. Приводной элемент 16 вместе с гайкой 14 продолжают вращаться и перемещаться в

осевом направлении, при этом происходит деформация упругого элемента 17. При контактировании торцовой поверхности регулируемого фиксатора 24 с торцом 25 приводного элемента 16 последний прекращает свое движение и подается команда на прекрашение враш,ения зубчатого колеса 19. Ролик 20 конечного выключателя контактирует с торцовой поверхностью зубчатого венца 18. Деформация упругого элемента 17 обеспечивает необходимую величину силы трения между винтовыми поверхностями винта 13 и гайки 14, а соответственно, и передачу необходимого крутящего момента.

Подают рабочее тело по каналу 27 в противоположную полость пневмоцилиндра и возвращают корпус 23 с фиксатором в исходное положение.

Обесточивают электромагнитный тормоз. Устройство подготовлено к работе.

На столе станка устанавливают обрабатываемую деталь 29. Вращение от колеса 19 передают зубчатому венцу 18, а соответственно и приводному элементу 16 и гайке 14, а с гайки 14 - на винт 13 и ведущий шпиндель 2. С ведуш,его шпинделя 2 вращение передается на ведомый шпиндель 3,

последний вращается и перемещается в осевом направлении на обрабатываемую деталь 29. Зубья заборного участка, а затем и зубья калибрующего участка метчика 6 контактируют с отверстием обрабатываемо детали 29 и в последней нарезается резьба. При нормальном протекании процесса после нарезания резьбы необходимой длины, реверсируют вращение зубчатого колеса 19 и метчик 6 возвращается в исходное положение.

Если силы сопротивления (крутящий момент) врезанию зубьев заборного и калибрующего участков со стороны обрабатываемого материала превыщают допустимые значения, т.е. установленную величину сил трения между винтовыми поверхностями винта 13 и гайки 14, то последняя начинает перемещаться относительно винта 13. После начала момента движения (страгивания) гайки 14 относительно винта 13 практически мгновенно силы трения между винтовыми поверхностями винта 13 и гайки 14 уменьшаются и гайка 14 вместе с приводным элементом 16 смещается вниз относительно неподвижного винта 13. При этом с обрабатываемой деталью 29 контактируют зубья рабочей части метчика 6 и последний не вращается.

При перемещении приводного элемента 16 вниз ролик 20 конечного выключателя 21 выходит из контакта с торцовой поверхностью зубчатого венца 19. Подается сигнал в систему управления устройством. Включается электромагнитный тормоз, а корпус 23 пневмоцилиндра смещается вниз. Реверсируют вращение колеса 19. Приводной элемент 16 вместе с гайками 14 и 15 перемещается вверх до контактирования торцовой поверхности 26 с торцом гайки 15 и торцовой поверхности регулируемого фиксатора 24 с торцом 25 приводного элемента 16. При этом деформируют упругий элемент 17 и создают между винтовыми поверхностями гайки 14 и винта 13 требуемые силы трения. Ролик 20 конечного выключателя 21 контактирует с

торцовой поверхностью зубчатого венца 18. Подается команда в систему уравнения устройства - выключают электромагнитный тормоз, а ведомый шпиндель 3 возвращают в

исходное положение, «вывинчивая при этом метчик 6 из отверстия обрабатываемой детали 29. После этого производят остановку зубчатого колеса 19. Определяют причину, вызвавшую нарушение процесса нарезания резьбы, устраняют ее и производят нарезание резьбы в обрабатываемых деталях.

При выполнении операций сверления настройка на величину максимального передаваемого крутящего момента производится аналогично, на ведомом шпинделе 3 и копир- ной гайке 4 выполняют резьбу с шагом, равным подаче сверла.

Формула изобретения

0

5

Шпиндельный узел резьбонарезного станка, в корпусе которого установлены ведущий и ведомые шпинделя и приводной элемент с подвижным пневмоцилиндром, связанный с ведущим шпинделем через предохранительный механизм, отличающийся тем, что, с целью повышения надежности защиты инструмента от поломки и расширения технологических возможностей, шпиндельный узел снабжен тормозным механизмом, связанным с ведущим щпинделем и фиксатором, установленным на пневмоцилиндре, с возможностью периодического взаимодействия с приводным элементом, а предохранительный механизм выполнен в виде винта с двумя гайками, причем винт смонтирован на ведущем шпинделе, а гайки установлены в приводном элементе, при этом одна из них жестко связана с ним, а другая подпружинена и установлена с возможностью взаимодействия с торцом пневмоцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонарезная головка | 1987 |

|

SU1567337A1 |

| Резьбонарезное устройство | 1980 |

|

SU895598A1 |

| Шпиндельный узел резьбонарезного станка | 1986 |

|

SU1308437A1 |

| Гайконарезной автомат | 1980 |

|

SU965653A1 |

| Устройство для нарезания резьбы | 1987 |

|

SU1549681A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ И НАРЕЗАНИЯ РЕЗЬБЫ КОМБИНИРОВАННЫМ ИНСТРУМЕНТОМ | 1999 |

|

RU2168401C2 |

| Дыропробивной револьверный пресс | 1985 |

|

SU1286360A1 |

| Револьверная головка резьбонарезного станка | 1982 |

|

SU1049209A1 |

| Шпиндельный узел сверлильного станка | 1982 |

|

SU1093427A1 |

| Дыропробивной револьверный пресс | 1977 |

|

SU674847A1 |

Изобретение относится к области станкостроения и может быть использовано в станках для нарезания резьб мерными резь- бообразующими инструментами - метчиками, плашками. Цель изобретения - повышение надежности зашиты инструмента от поломки и расширение технологических возможностей, которая достигается за счет быстродействия предохранительного механизма, исключения влияния инерционности устройства на его работу, автоматизации процесса нарезания резьбы и реверса, а также возможность использования устройства на операциях сверления. Шпиндельный узел содержит корпус 1, в котором расположены ведуший 2 и ведомый 3 шпиндели. На ве- душем шпинделе 2 выполнен шлицевой участок 8, который с дисками 9 и 10, втулкой 11 и катушкой 12 образует электромагнитный тормоз. На ведушем шпинделе 2 закреплен винт 13, на котором установлены гайки 14 и 15. Гайка 14 жестко связана с приводным элементом 16, между гайкой 14 и 15 установлен упругий элемент 17. Приводной элемент снабжен зубчатым венцом 18. На корпусе 23 пневмоцилиндра установлен регулируемый фиксатор 24 с возможностью взаимодействия с приводным элементом 16. 2 ил. (Л ISD СО ю со сд оо

| Устройство для сверления сквозных отверстий | 1977 |

|

SU662277A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для нарезания резьбы | 1984 |

|

SU1191214A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-25—Подача