Изобретение относится к машиностроению, а именно к техническим средствам, обеспечивающим повьшение точности механической обработки на металлорежущих станках, например токарных и может быть применено в станкостроении при разработке но-, вых и модернизации старых универсальных и специальных станков и автоматических линий.

Цель изобретения - повьпвение точности, улучшение шероховатости и снижение влияния технологической наследственности путем коррекции полот жения режущего инструмента в направлении подачи.

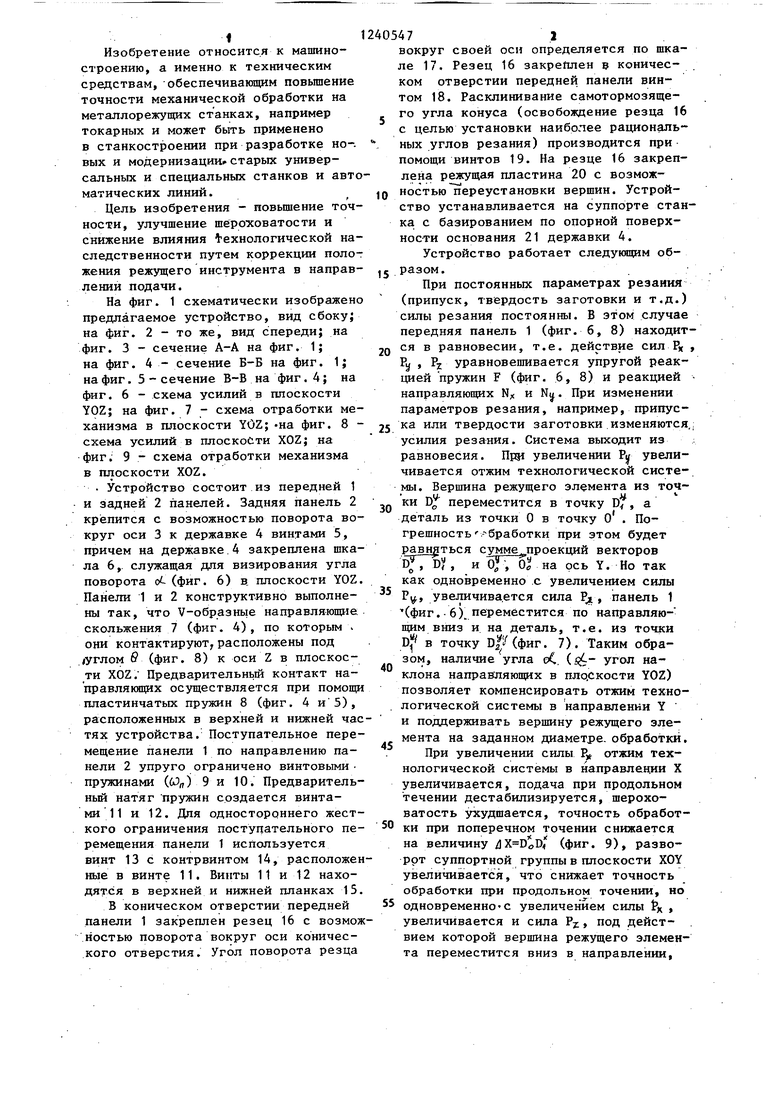

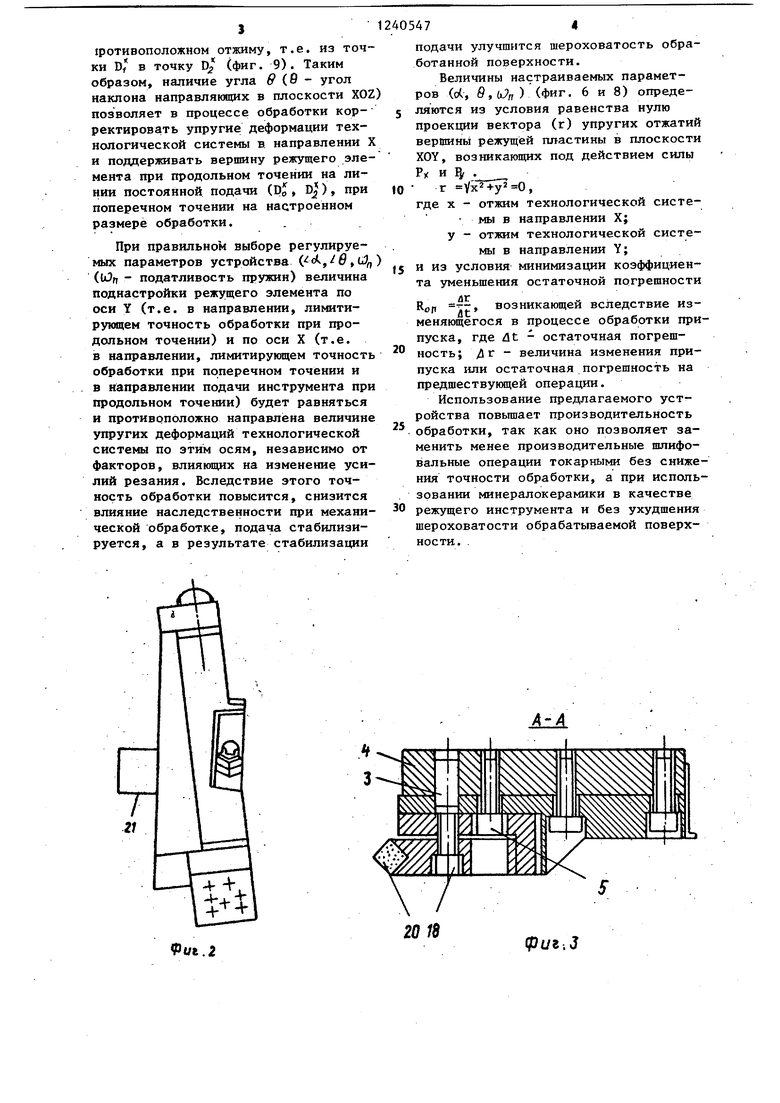

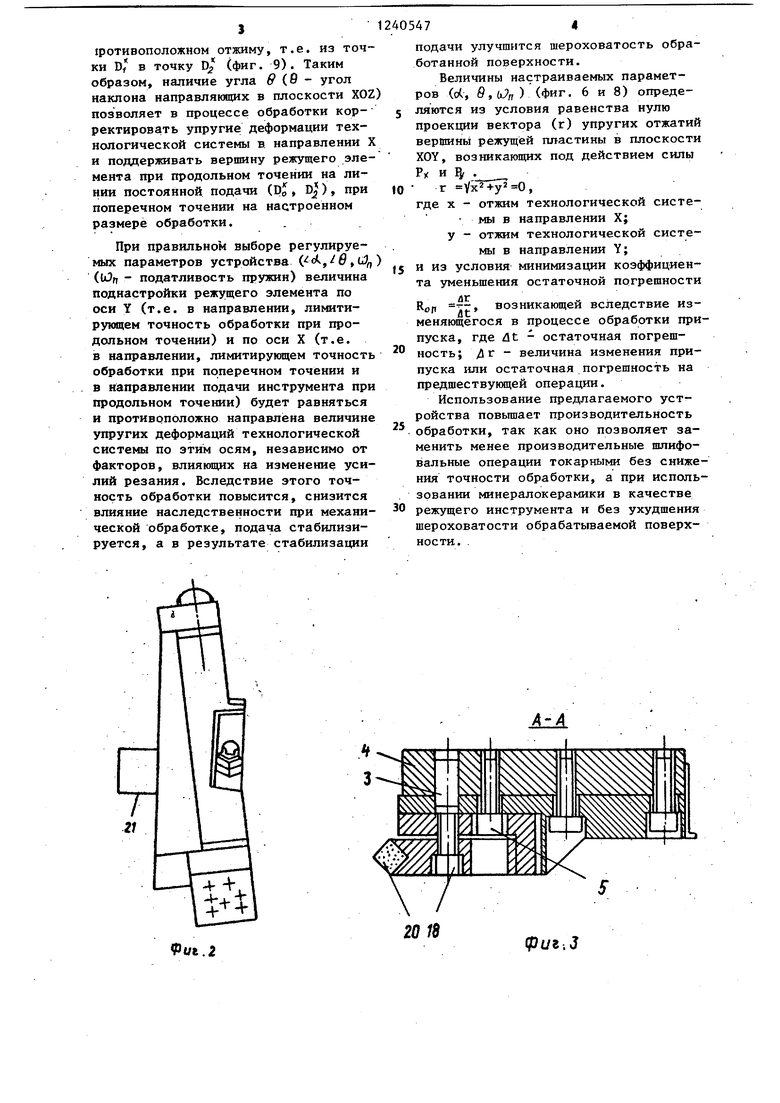

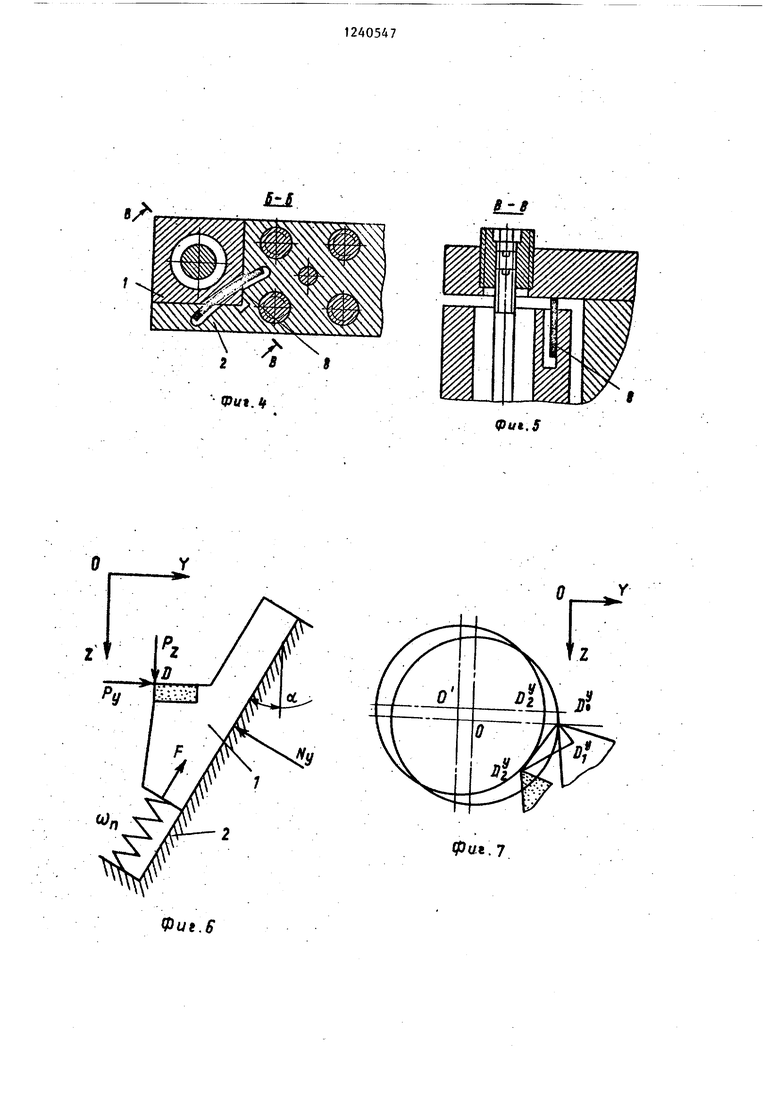

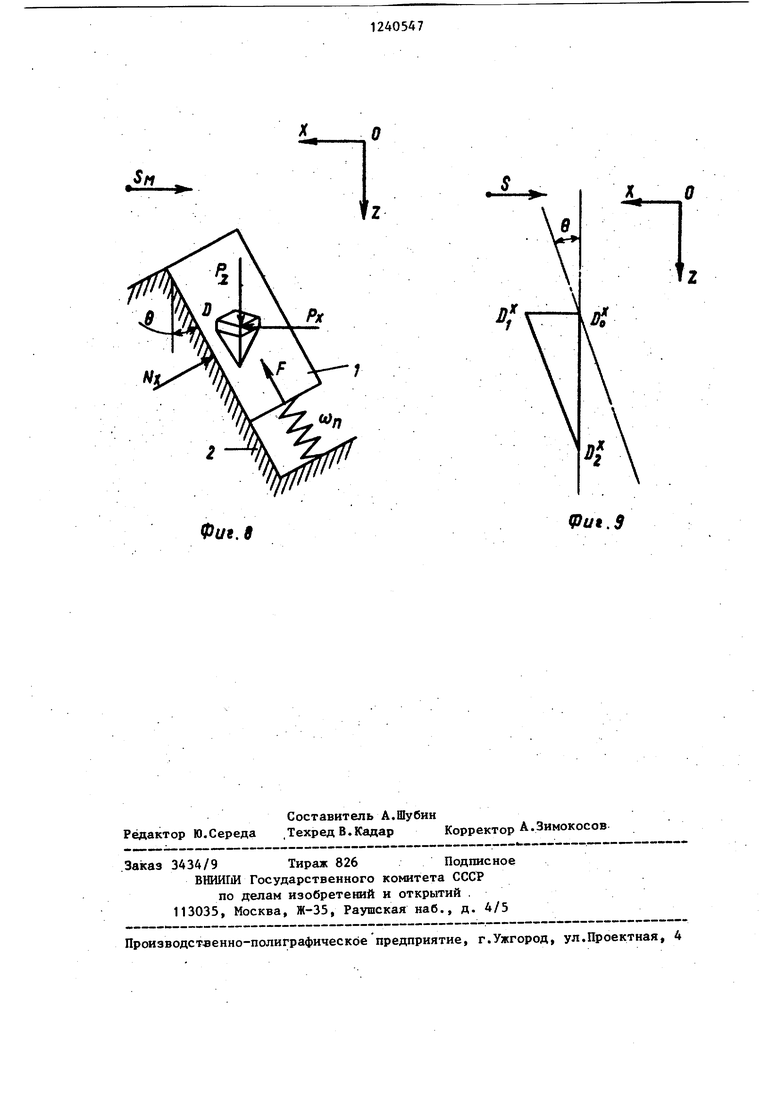

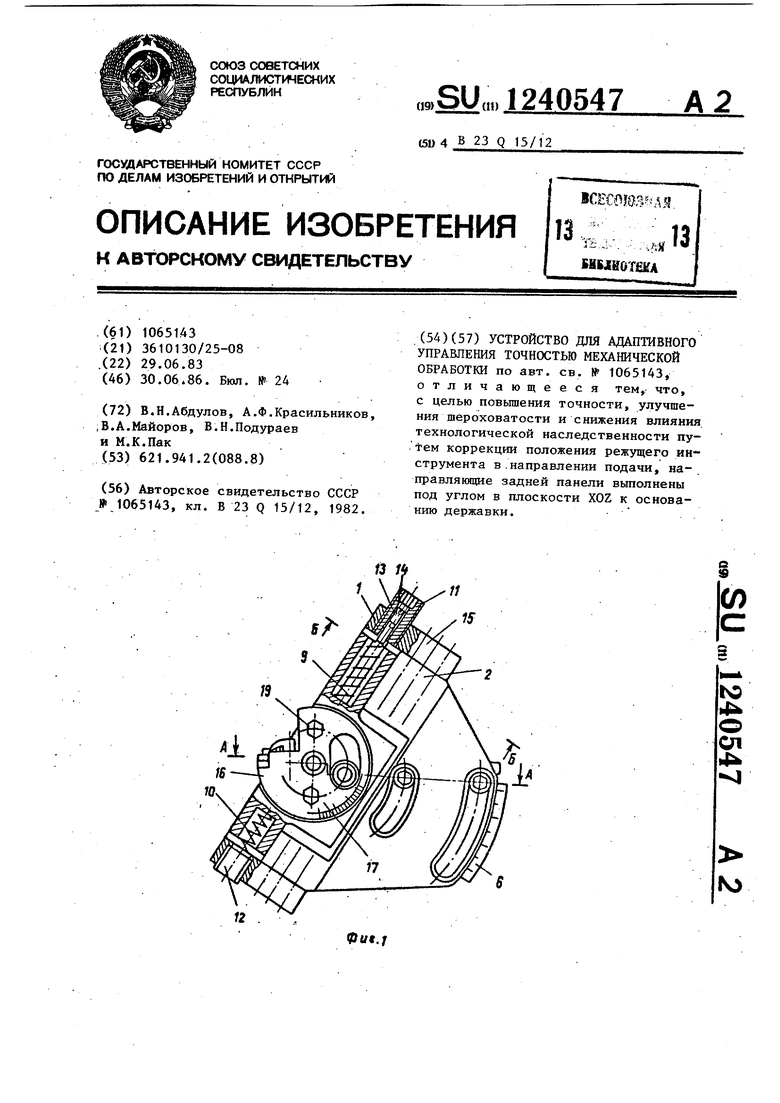

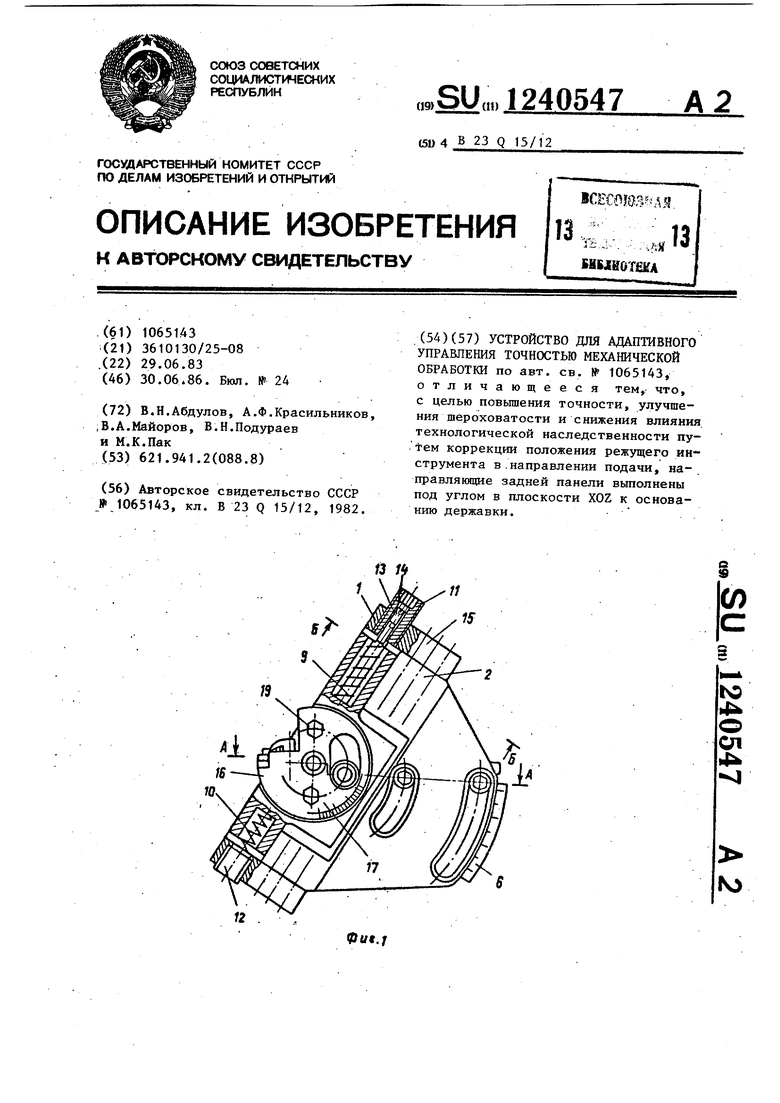

На фиг. 1 схематически изображено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид впереди; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - схема усилий в плоскости YOZ; на фиг. 7 - схема отработки механизма в плоскости YOZ; -на фиг. 8 - схема усилий в плоскости XOZ; на фиг. 9 - схема отработки механизма в плоскости XOZ.

Устройство состоит из передней 1 и задней 2 панелей. Задняя панель 2 крепится с возможностью поворота вокруг оси 3 к державке 4 винтами 5, причем на державке 4 закреплена шкала 6,. служащая для визирования угла поворота о (фиг. 6) в. плоскости YOZ. Панели 1 и 2 конструктивно выполнены так, что V-o6pa3Hbie направляющие скольжения 7 (фиг. 4), по которым они контактируют, расположены под (УГЛОМ 6 (фиг. 8) к оси Z в плоскости XOZ. Пред варит ел ьньш контакт направляющих осуществляется при помощи пластинчатых пружин 8 (фиг. 4 и 5), расположенных в верхней и нижней частях устройства. Поступательное перемещение панели 1 по направлению панели 2 упруго ограничено винтовыми пружинами (С0„) 9 и 10. Предварительный натяг пружин создается винтами 11 и 12. Для одностороннего жесткого ограничения поступательного перемещения панели 1 используется винт 13 с контрвинтом 14, расположенные в винте 11. Винты 11 и 12 находятся в верхней и нижней планках 15.

В коническом отверстии передней панели 1 закреплен резец 16 с возможностью поворота вокруг оси конического отверстия. Угол поворота резца

2405472

вокруг своей оси определяется по шкале 17. Резец 16 закреплен в коническом отверстии передней панели винтом 18. Расклинивание самотормозящего угла конуса (освобождение резца 16 с целью установки наиболее рационапь- ных углов резания) производится при помощи винтов 19. На резце 16 закреплена режущая пластина 20 с возможностью переустановки вершин. Устройство устанавливается на суппорте станка с базированием по опорной поверхности основания 21 державки 4.

Устройство работает следующим образом.

При постоянньк параметрах резания (припуск, твердость заготовки и т.д.) силы резания постоянны. Б этом случае передняя панель 1 (фиг. б, 8) находит- 2Q ся в равновесии, т.е. действие сил Р ,

10

15

25

Ру PZ уравновешивается упругой реакцией пружин F (фиг. 6, 8) и реакцией - направляющих NX и N. При изменении параметров резания, например, припуска или твердости заготовки изменяются,, усилия резания. Система выходит из ; равновесия. Пда увеличении Р увеличивается отжим технологической системы. Вершина режущего элемента из точ30

ки

D

переместится в точку D, а

35

деталь из точки О в точку О . Погрешность - бработки при этом будет ра 1щться сумме проекций векторов , и 0, оГна ось Y. Но так как одновременно с увеличением силы

40

Р, увеличивается сила , панель 1 (фиг. 6) переместится по направляю- щим вниз и на деталь, т.е. из точки в точку . 7). Таким образом, наличие угла оС. ( угол наклона направляющих в плдСкости YOZ) позволяет компенсировать отжим техно- . логической системы в направлении Y и поддерживать вершину режущего зле- мента на заданном диаметре, обработки. При увеличении силы Р отжим технологической системы в направлении X увеличивается, подача при продольном течении дестабилизируется, шероховатость ухудшается, точность обработ50 ки при поперечном точении снижается на величину /), (фиг. 9), разворот суппортной группы в плоскости XOY увеличивается, что снижает точность обработки при продольном точении, но

55 одновременно С увеличением силы х увеличивается и сила Р, под действием которой вершина режущего элемента переместится вниз в направлении.

3

фотивоположном отжиму, т.е. из точки D, в точку D/ (фиг. 9). Таким образом, наличие угла & (в - угол наклона направляющих в плоскости XOZ позволяет в процессе обработки корректировать упругие деформации технологической системы в направлении X и поддерживать верпшну режущего элемента при продольном точении на линии постоянной подачи (Р, Dj), при поперечном точении на настроенном размере обработки. . .

При правильном выборе регулируемых параметров устройства (,6,t4i ((Jf, - податливость пружин) величина поднастройки режущего элемента по оси Y (т.е. в направлении, лимитирующем точность обработки при продольном точении) и по оси X (т.е. в направлении, лимитирующем точность обработки при поперечном точении и в направлении подачи инструмента при продольном точении) будет равняться и противоположно направлена величине упругих деформаций технологической системы по этим осям, независимо от факторов, влияющих на изменение усилий резания. Вследствие этого точность обработки повысится, снизится влияние наследственности при механической обработке, подача стабилизируется, а в результате стабилизации

405474

подачи улучшится шероховатость обработанной поверхности.

Величины настраиваемых параметров Ы, 9, ) (фиг. 6 и 8) опреде- 5 ляются из условия равенства нулю проекции вектора (г) упругих отжатий вершины режущей пластины в плоскости XOY, возникающих под действием силы

РХ и .

10 г ,

где X - отжим технологической систе- мы в направлении X; у - отжим технологической системы в направлении Y;

15 и из условия минимизации коэффициента уменьшения остаточной погрешности

возникающей вследствие изR --5- ut

меняющегося в процессе обработки припуска, где At - остаточная погрешность; /иг - величина изменения припуска или остаточная погрешность на предшествующей операции.

Использование предлагаемого устройства повьштает производительность обработки, так как оно позволяет заменить менее производительные шлифовальные операции токарные без снижения точности обработки, а при использовании минералокерамики в качестве режущего инструмента и без ухудшения шероховатости обрабатываемой поверхности. .

Фиг. 2

2018

tpt/г. J

(Ptft.4

LU

Фи«.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления точностью механической обработки | 1985 |

|

SU1292986A1 |

| Устройство для адаптивного управления точностью механической обработки | 1982 |

|

SU1065143A1 |

| Способ определения жесткости станка | 1985 |

|

SU1294490A1 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| Устройство для токарной обработки наружной поверхности осесимметричной детали | 2021 |

|

RU2765554C1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Проходной упорный резец | 1986 |

|

SU1495006A1 |

| Сборный резец | 1981 |

|

SU992128A1 |

| Способ бесцентрового шлифования шариков | 1989 |

|

SU1742040A1 |

| Многорезцовое устройство для токарных станков | 2022 |

|

RU2813295C1 |

фил л

Фиг.б

О

JlL

Фиг. 9

Фи9.5

| Устройство для адаптивного управления точностью механической обработки | 1982 |

|

SU1065143A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| св | |||

| Устройство для адаптивного управления точностью механической обработки | 1982 |

|

SU1065143A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-30—Публикация

1983-06-29—Подача