Изобретение относится к станкостроению.

Цель изобретения - повьшение точности определения квазистатическей и динамической жесткости станка.

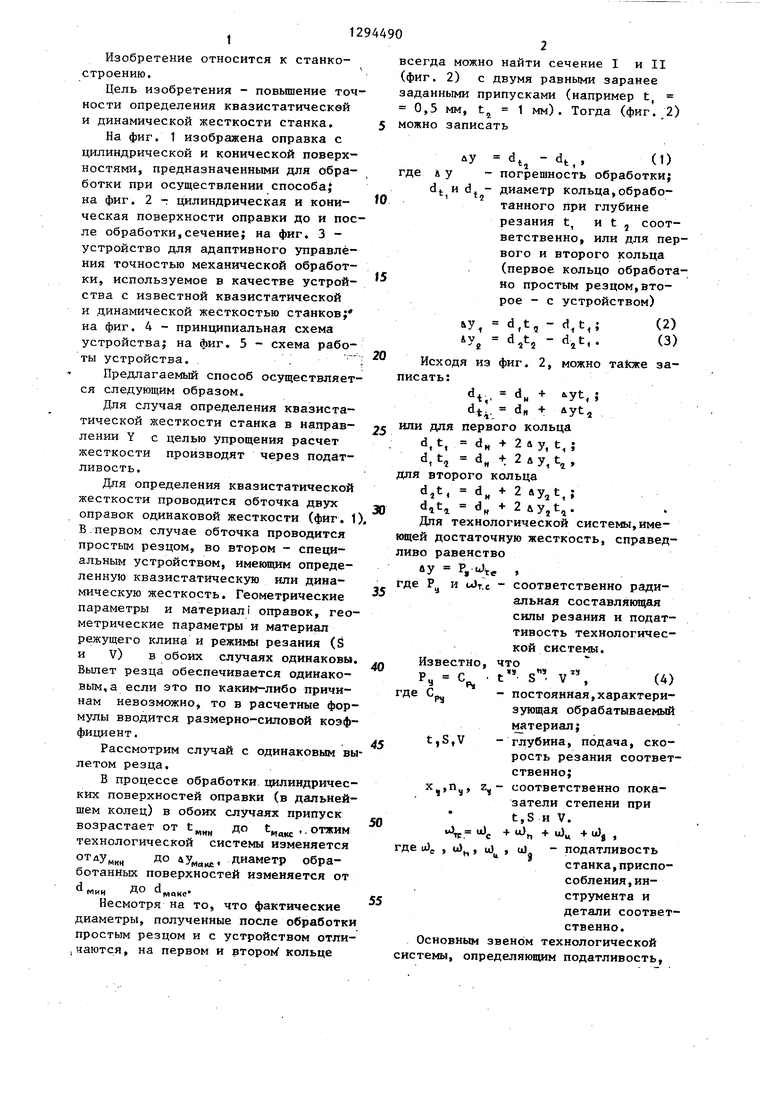

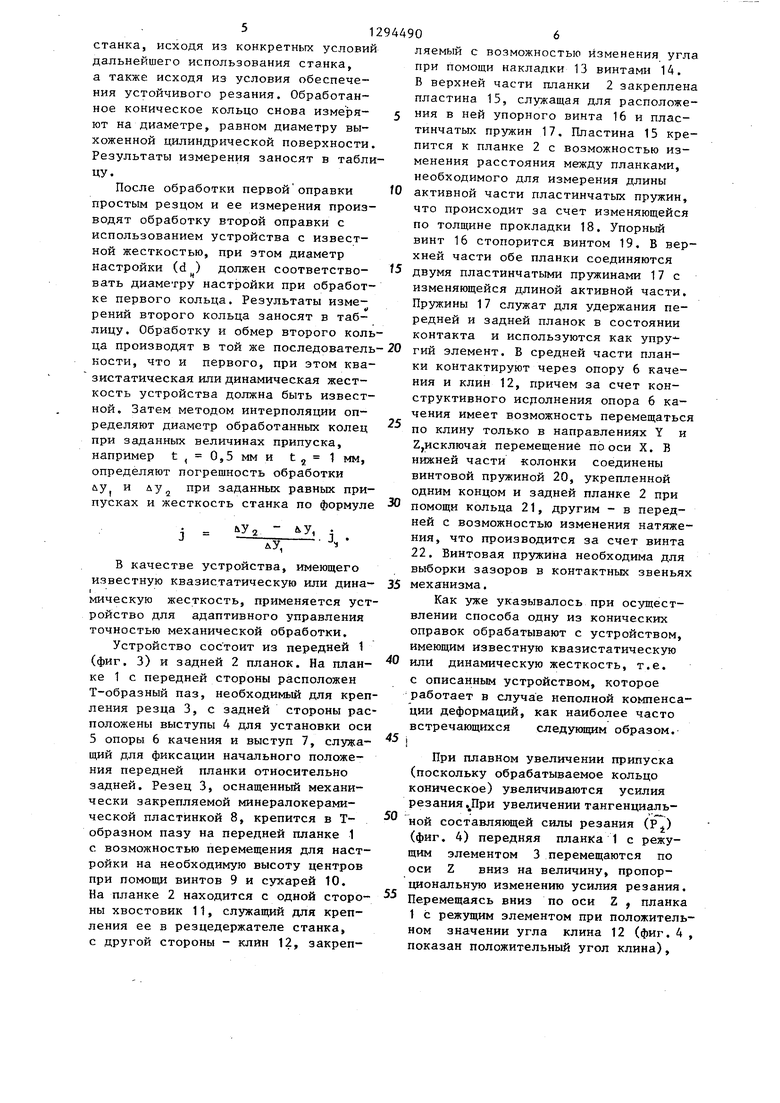

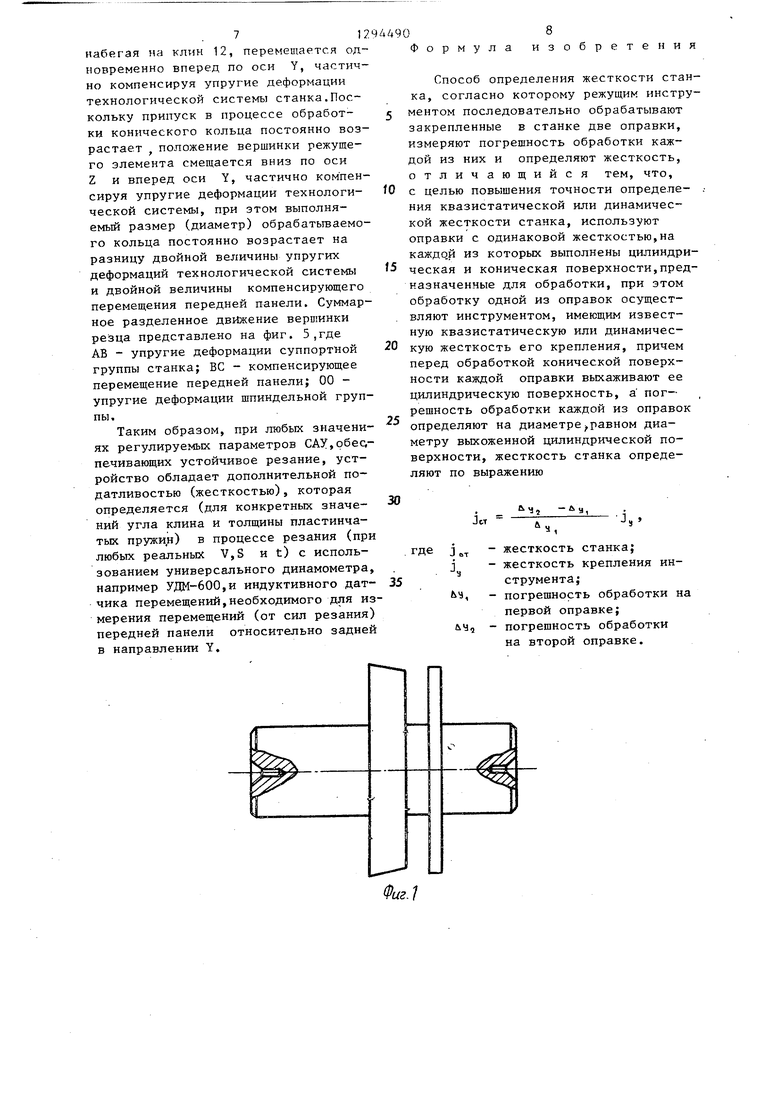

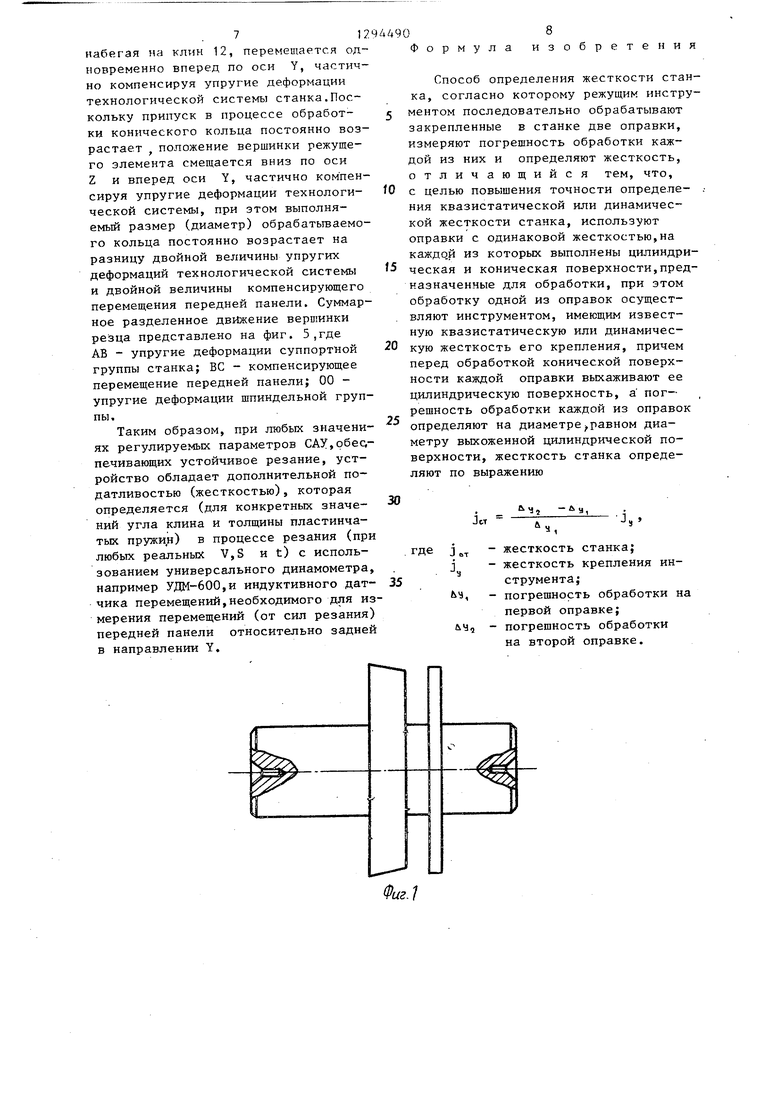

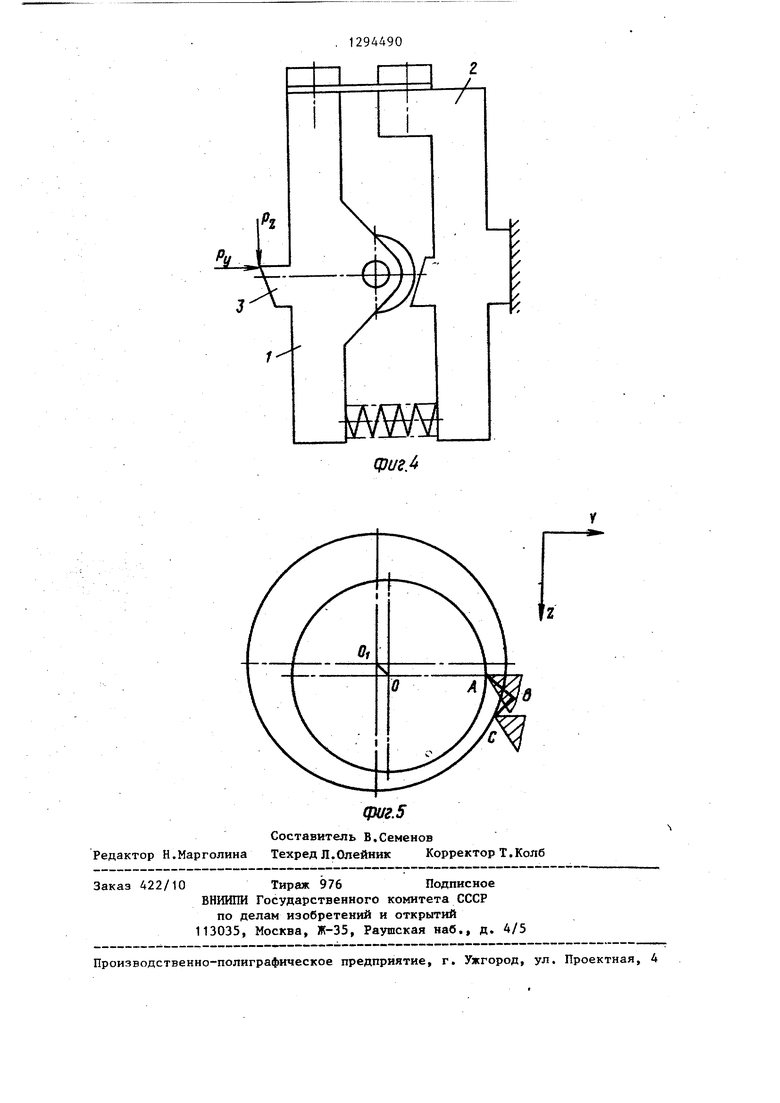

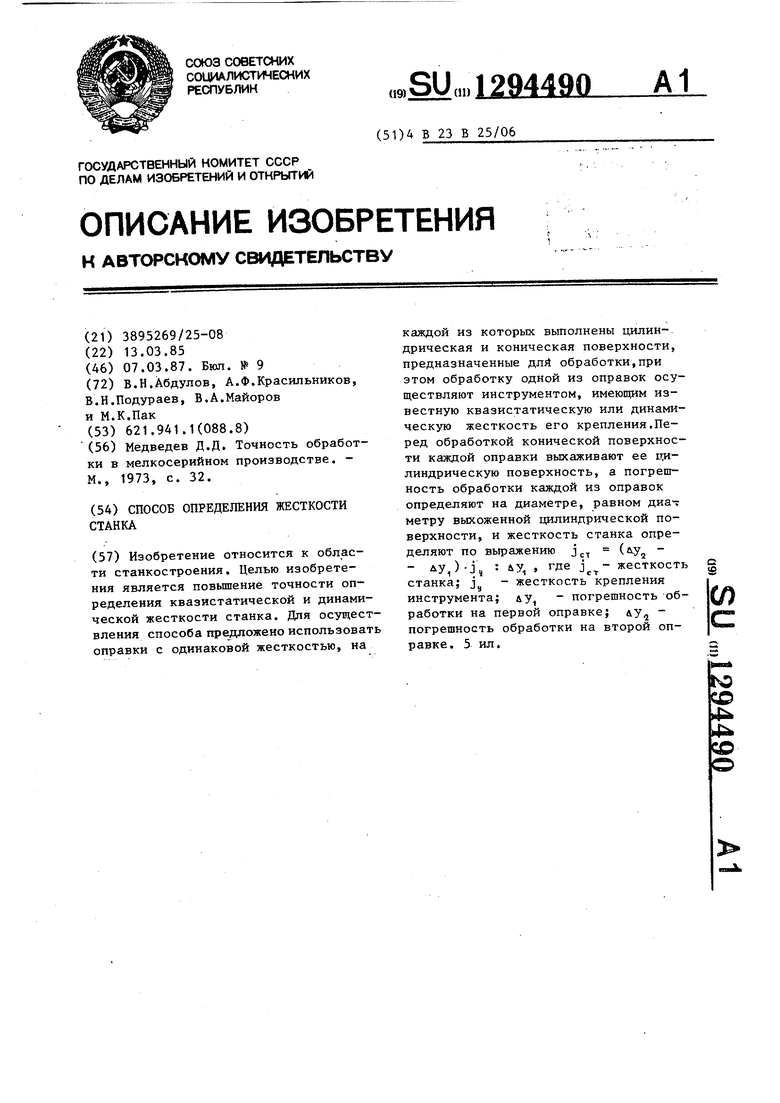

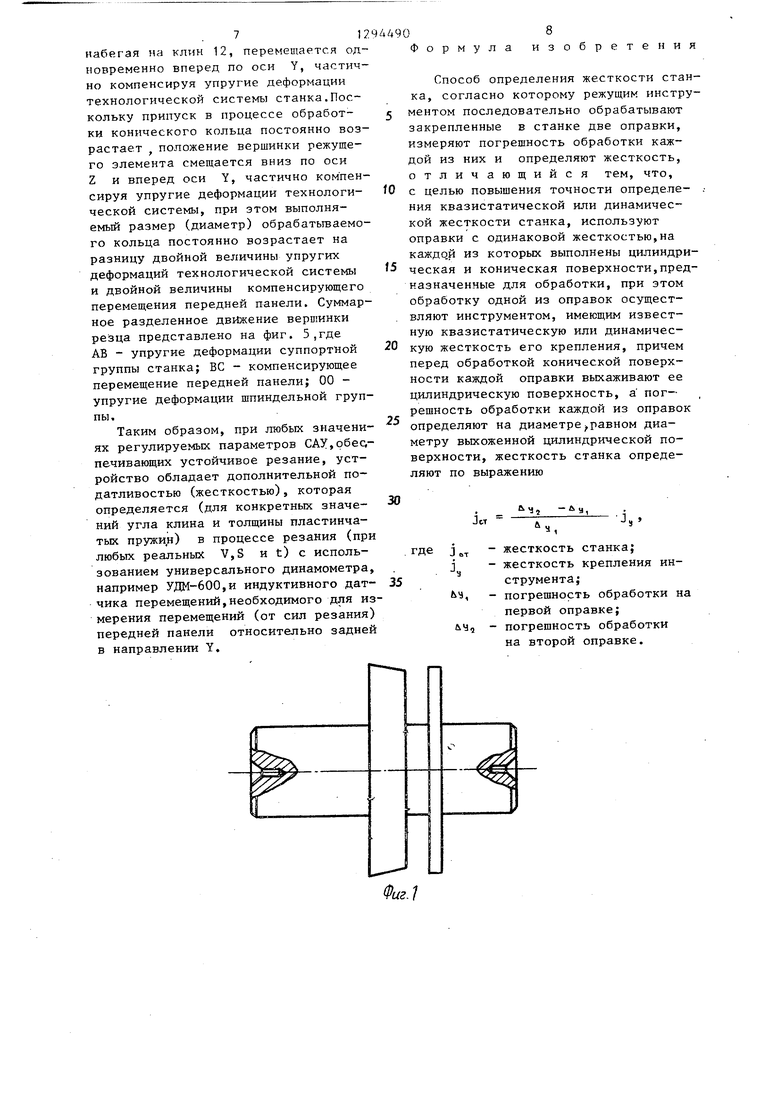

На фиг. 1 изображена оправка с цилиндрической и конической поверхностями, предназначенными для обработки при осуществлении способа} на фиг. 2 -т цилиндрическая и коническая поверхности оправки до и после обработки,сечение; на фиг. 3 - устройство для адаптивного управления точностью механической обработки, используемое в качестве устройства с известной квазистатической и динамической жесткостью станков; на фиг. 4 - принципиальная схема устройства; на фиг. 5 - схема работы устройства..

Предлагаемый способ осуществляется следующим образом.

Для случая определения квазистатической жесткости станка в направлении Y с целью упрощения расчет жесткости производят через податливость.

Для определения квазистатической жесткости проводится обточка двух оправок одинаковой жесткости (фиг. 1 В.первом случае обточка проводится простым резцом, во втором - специальным устройством, имеющим определенную квазистатическую или динамическую жесткость. Геометрические параметры и материал оправок, геометрические параметры и материал режущего клина и режимы резания (S и V) в обоих случаях одинаковы. Вылет резца обеспечивается одинаковым, а если это по каким-либо причинам невозможно, то в расчетные формулы вводится размерно-силовой коэффициент.

Рассмотрим случай с одинаковым вылетом резца.

В процессе обработки, цилиндрических поверхностей оправки (в дальнейшем колец) в обоих случаях припуск возрастает от t до t ..отжим технологической системы изменяется

Я° Умакс диаметр обработанных поверхностей изменяется от а„„„ до d,.

Несмотря на то, что фактические диаметры, полученные после обработки простым резцом и с устройством отли- I наются, на первом и второ кольце

всегда можно найти сечение I и II (фиг. 2) с двумя равными заранее заданными припусками (например t, 0,5 мм, t, 1 мм). Тогда (фиг. 2) можно

-г

записать

лУ

где 4 у

t и d - ч t.

d, - d,,, (1) погрешность обработки; диаметр кольца,обработанного при глубине

и t

соот

резания t, ветственно, или для первого и второго кольца (первое кольцо обработано простым резцом,второе - с устройством)

d,t, - d,t, f.t,;

djti(2) (3)

20

Исх одя из фиг. писать:

2, можно Tatore за

d,

+ +

yt,; yt

5

или для первого кольца

d,t, d,t.

d.

2 4 у, t

для

н . у, второго кольца

1 J

-4

0

d,t,

d, + 2 fty.t, d.. +

2 &y.t.

5

и - -fj 7

Для технологической системы,имеющей достаточную жесткость, справедливо равенство

ау Р, ,

где Ру и Ыт.е - соответственно радиальная составлякщая силы резания и подат- тивость технологической системы.

0

Известно, что «

,

где

РЧ

5

t,S,V

п

s ч

0

W

постоянная,характеризующая обрабатываемый материал;

глубина, подача, скорость резания соответственно;

соответственно показатели степени при t,S и V.

4i:. Ч - t, + + i

где 1л)е , и

м

и)

.

5

- податливость станка,приспособления, инструмента и детали соответственно.

Основным звеном технологической системы, определяющим податливость,

является станок. Учитывая, что податливость приспособления и детали в первом .и втором случаях не изменяется и входит в податливость станка, а податливость инструмента в первом случае входит в податливость станка (учитывается величиной «J. ), во втором определяется податливостью специального механизма и),, (является величиной известной), можно записать для первого случая

ц}

-Т-С.1

и).

(5)

для второго случая

с, + Ч-(6) f5

для первого сечения (при t

t ) определяется по формуле

Р г . t s, fi /1 ля второго сечения (при t

V

г

t . . v

tz)

f4 -2

Учитывая условия обработки колец одинаковые режимы обработки и матеиал колец), можно записать

А t де А пос

Si

9 а ««

А t -;

«)

а.

ТОЯИ

(7) (8)

иная, определяемая

произведением С,

,

V

PV

Исходя из указанного уравнения для двух колец и двух сечений можно записать (с учетом уравнений 5 - 8) для первого кольца в первом сечении

к

&У,

А t, uJ

ст

для первого кольца во втором сечении &y,t, А

для второго кольца в первом сечении

UV t А t (Зет + t). ) , 40 случае необходимости величину приJf о 1

пуска можно установить до 5 мм и более. После установки нониуса проводят обработку цилиндрической части оправки выхаживанием (не менее 6-7 раз), измеряют диаметры настройки (dj,) и конической части оправки (до обработки) через каждый 1 мм длины конической части,Измерение проводят в фиксированном угловом положении оправки любым известным в метрологии способом,например с помощью универсального инструментального микроскопа УИМ--23.Результаты измерений заносят в таблицу,После измерения кольца проводят его обработку. Режимы резания назначаю т, исходя из целево- .го назначения определения квазистатической или динамической жесткости

ЛЯ второго кольца во втором сечении

А t

(2)

.

Тогда уравнения аписать в виде: , + 2 А t.

(,

и (3) можно

+ J, ),

ay. (d

-f 1 Xj H

2 A t

и„

«J,

u«

+ 2 A

);

2 A t

tr

«JCT ) - d« +45 (иЗет + ) )3

(tJct +,

X 1

2 Aui,, (t; - t,); (9)

cT -a 2 A (u)c-, + u

и

лу,

лУг

t,M. Поделив уравнение е (10), получают

дУ чт лУг .т- ,

) (tr (9)

(10) на уравне(11)

+ лу,иО., - лу

.

о

и),

или.

чим

и), - AZj

( -&yj)

введя знак (-) в скобки, полуЛУ, oJ.,

ст

Поскольку

(ftу, - лу7У

-т- , получим

или

JC.

20

25

30

35

(12)

Для определения жесткости станка необходимо иметь две оправки с конической (толщиной 15 мм) и цилиндрической (толщиной 5-5 мм) поверхностями (фиг, 1), Оправку устанавливают в центрах станка, например токарного, и зажимают поводком, В резцедержателе станка устанавливается жесткий резец (выпет вершины резца должен соответствовать вылету режущего элемента устройства с известной жесткостью, с использованием которого обрабатывается второе кольцо) и по нониусу рукоятки поперечных перемещений суппорта устанавливают таким образом, чтобы врезание началось на конической поверхности на расстоянии около 1 мм от правого торца кольца (величина конуса кольца и установка резца на выполняемый размер должны обеспечивать возрастание припуска от t О до t 1 мм).

пуска можно установить до 5 мм и более. После установки нониуса проводят обработку цилиндрической части оправки выхаживанием (не менее 6-7 раз), измеряют диаметры настройки (dj,) и конической части оправки (до обработки) через каждый 1 мм длины конической части,Измерение проводят в фиксированном угловом положении оправки любым известным в метрологии способом,например с помощью универсального инструментального микроскопа УИМ--23.Результаты измерений заносят в таблицу,После измерения кольца проводят его обработку. Режимы резания назначаю т, исходя из целево- .го назначения определения квазистатической или динамической жесткости

станка, исходя из конкретньгх условий дальнейшего использования станка, а также исходя из условия обеспечения устойчивого резания. Обработанное коническое кольцо снова измеряют на диаметре, равном диаметру выхоженной цилиндрической поверхности. Результаты измерения заносят в таблицу.

После обработки первой оправки простым резцом и ее измерения производят обработку второй оправки с использованием устройства с известной жесткостью, при этом диаметр настройки (d ) должен соответствовать диаметру настройки при обработке первого кольца. Результаты измерений второго кольца заносят в таблицу. Обработку и обмер второго кольца производят в той же последователь-20 гий элемент. В средней части планности, что и первого, при этом квазистатическая или динамическая жесткость устройства должна быть известной. Затем методом интерполяции определяют диаметр обработанных колец при заданных величинах припуска, например t, 0,5 мм и мм, определяют погрешность обработки ьу и ду,., при заданных равных припусках и жесткость станка по формуле

- , ;

J

лУ.

В качестве устройства, имеющего

известную квазистатическую или дина- 35 механизма.

мическую жесткость, применяется устройство для адаптивного управления точностью механической обработки.

Устройство сос тоит из передней 1 (фиг. 3) и задней 2 планок. На планке 1 с передней стороны расположен Т-образный паз, необходимый для крепления резца 3, с задней стороны расположены выступы 4 для установки оси 5 опоры 6 качения и выступ 7, служащий для фиксации начального положения передней планки относительно задней. Резец 3, оснащенный механически закрепляемой минералокерами- ческой пластинкой 8, крепится в Т- образном пазу на передней планке 1 с возможностью перемещения для настройки на необходимую высоту центров при помощи винтов 9 и сухарей 10. На планке 2 находится с одной стороны хвостовик 11, служащий для крепления ее в резцедержателе станка, с другой стороны - клин 12, закреп-

ляемый с возможностью изменения угла при помощи накладки 13 винтами 14. В верхней части планки 2 закреплена пластина 15, служащая для расположения в ней упорного винта 16 и пластинчатых пружин 17. Пластина 15 крепится к планке 2 с возможностью изменения расстояния между планками, необходимого для измерения длины

активной части пластинчатых пружин, что происходит за счет изменяющейся по толщине прокладки 18. Упорный винт 16 стопорится винтом 19. В верхней части обе планки соединяются

двумя пластинчатыми пружинами 17с изменяющейся длиной активной части. Пружины 17 служат для удержания передней и задней планок в состоянии контакта и используются как упру5

0

ки контактируют через опору 6 качения и клин 12, причем за счет конструктивного исцолнения опора 6 качения имеет возможность перемещаться по клину только в направлениях Y и г,исключая перемещение по оси X. В нижней части колонки соединены винтовой пружиной 20, укрепленной одним концом и задней планке 2 при помощи кольца 21, другим - в передней с возможностью изменения натяжения, что производится за счет винта 22. Винтовая пружина необходима для выборки зазоров в контактных звеньях

0

5

0

5

Как уже указывалось при осуществлении способа одну из конических оправок обрабатывают с устройством, имеющим известную квазистатическую или динамическую жесткость, т.е. с описанным устройством, которое работает в случае неполной компенсации деформаций, как наиболее часто встречающихся следующим образом.

При плавном увеличении припуска (поскольку обрабатываемое кольцо коническое) увеличиваются усилия резания ,При увеличении тангенциальной составляющей силы резания (Р) (фиг. 4) передняя планка 1 с режущим элементом 3 перемещаются по оси Z вниз на величину, пропорциональную изменению усилия резания. Перемещаясь вниз по оси Z , планка 1 с режущим элементом при положительном значении угла клина 12 (фиг. 4 , показан положительный угол клина),

набегая на клин 12, перемещается одновременно вперед по оси Y, частично компенсируя упругие деформации технологической системы станка,Поскольку припуск в процессе обработки конического кольца постоянно возрастает , положение вершинки режущего элемента смещается вниз по оси Z и вперед оси Y, частично компенсируя упругие деформации технологической системы, при этом выполняемый размер (диаметр) обрабатьгеаемо- го кольца постоянно возрастает на разницу двойной величины упругих деформаций технологической системы и двойной величины компенсирующего перемещения передней панели. Суммарное разделенное движение вершинки резца представлено на фиг. 5,где АВ - упругие деформации суппортной группы станка; ВС - компенсирующее перемещение передней панели; 00 - упругие деформации щпиндельной группы.

Таким образом, при любьк значениях регулируемых параметров САУ,обеспечивающих устойчивое резание, устройство обладает дополнительной податливостью (жесткостью), которая определяется (для конкретных значений угла клина и толщины пластинчатых пружин) в процессе резания (при любых реальных V,S и t) с использованием универсального динамометра, например УДМ-600,и индуктивного датчика перемещений,необходимого для измерения перемещений (от сил резания) передней панели относительно задней в направлении Y.

Л4908

Формула изобретения

Способ определения жесткости станка, согласно которому режущим инструментом последовательно обрабатывают закрепленные в станке две оправки, измеряют погрешность обработки каждой из них и определяют жесткость, отличающийся тем, что,

с целью повышения точности определения квазистатической или динамической жесткости станка, используют оправки с одинаковой жесткостью,на каждо.й из которых выполнены цилиндрическая и коническая поверхности,предназначенные для обработки, при этом обработку одной из оправок осуществляют инструментом, имеющим известную квазистатическую или динамическую жесткость его крепления, причем перед обработкой конической поверхности каждой оправки вьпсаживают ее цилиндрическую поверхность, а погрешность обработки каждой из оправок определяют на диаметре равном диаметру выхоженной цилиндрической поверхности, жесткость станка определяют по выражению

Ja

,

,

J

. где

5

J«T

j.

(iy,

ЬЧ,

-жесткость станка;

-жесткость крепления инструмента;

-погрешность обработки на первой оправке;

-погрешность обработки на второй оправке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления точностью механической обработки | 1983 |

|

SU1240547A2 |

| Устройство для управления точностью механической обработки | 1985 |

|

SU1292986A1 |

| Устройство для адаптивного управления точностью механической обработки | 1982 |

|

SU1065143A1 |

| Устройство для адаптивного управления точностью механической обработки | 1984 |

|

SU1214390A1 |

| Устройство для адаптивного управления точностью механической обработки | 1985 |

|

SU1256925A2 |

| Способ совмещения осей инструмента и обрабатываемой заготовки на расточном станке | 1982 |

|

SU1103958A1 |

| Устройство для управления точностью механической обработки | 1982 |

|

SU1142260A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ОБРАЗОВАНИЯ ЗАХОДНОГО ОТВЕРСТИЯ | 2001 |

|

RU2196664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

Изобретение относится к области станкостроения. Целью изобретения является повьшение точности определения квазистатической и динамической жесткости станка. Для осуществления способа предложено использовать оправки с одинаковой жесткостью, на каждой из которых выполнены цилин-. дрическая и коническая поверхности, предназначенные дли обработки,при этом обработку одной из оправок осуществляют инструментом, имеющим известную квазистатическую или динамическую жесткость его крепления.Перед обработкой конической поверхности каждой оправки выхаживают ее цилиндрическую поверхность, а погрещ- ность обработки каждой из оправок определяют на диаметре, равном диат метру выхоженной цилиндрической поверхности, и жесткость станка определяют по вьфаженито j . (лу y,) Jij У, Дв Jp жесткость станка; j. - жесткость крепления инструмента; лу - погрешность обработки на первой оправке; лу - погрешность обработки на второй оправке, 5 ил.

22W 15

18

физ.З

ФиеА

Редактор Н.Марголина

Фиг.5

Составитель В.Семенов

Техред Л.Опейник Корректор Т. Колб

Заказ 422/10 Тираж 976 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Медведев Д.Д | |||

| Точность обработки в мелкосерийном производстве | |||

| - М., 1973, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1987-03-07—Публикация

1985-03-13—Подача