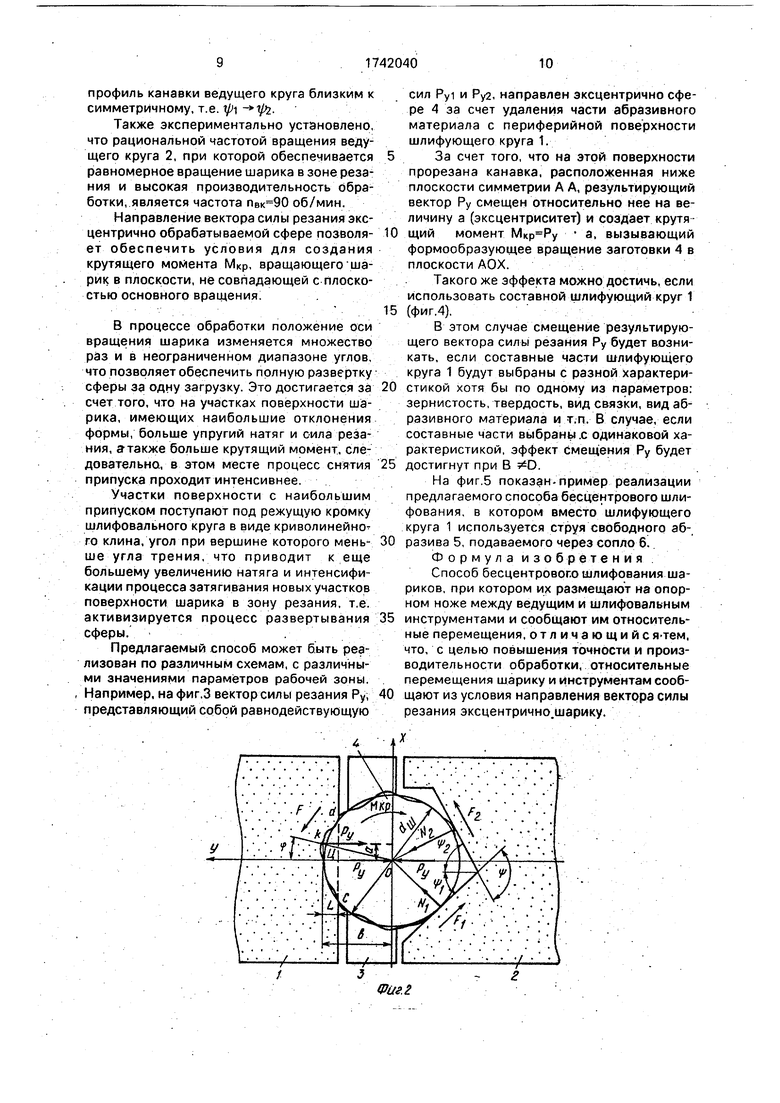

Фиг.1

Изобретение относится к машиностроению, и может быть использовано в подшипниковой промышленности для обработки шариков, в том числе пустотелых, имеющих тонкостенную конструкцию.

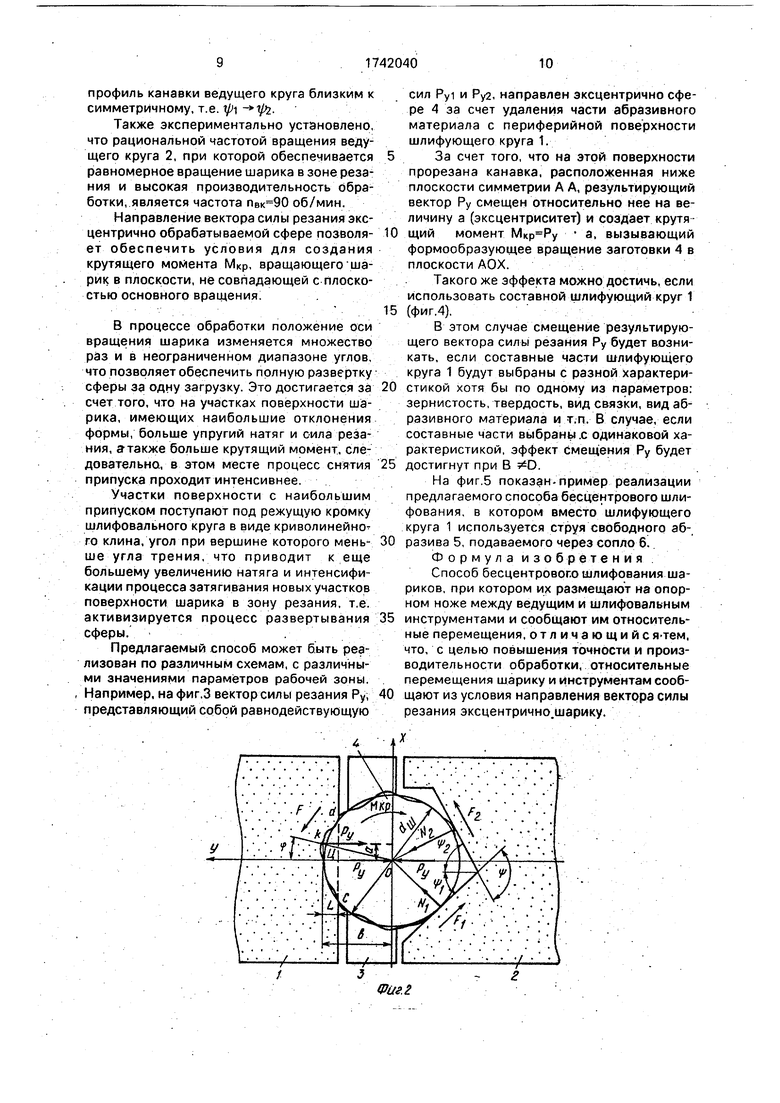

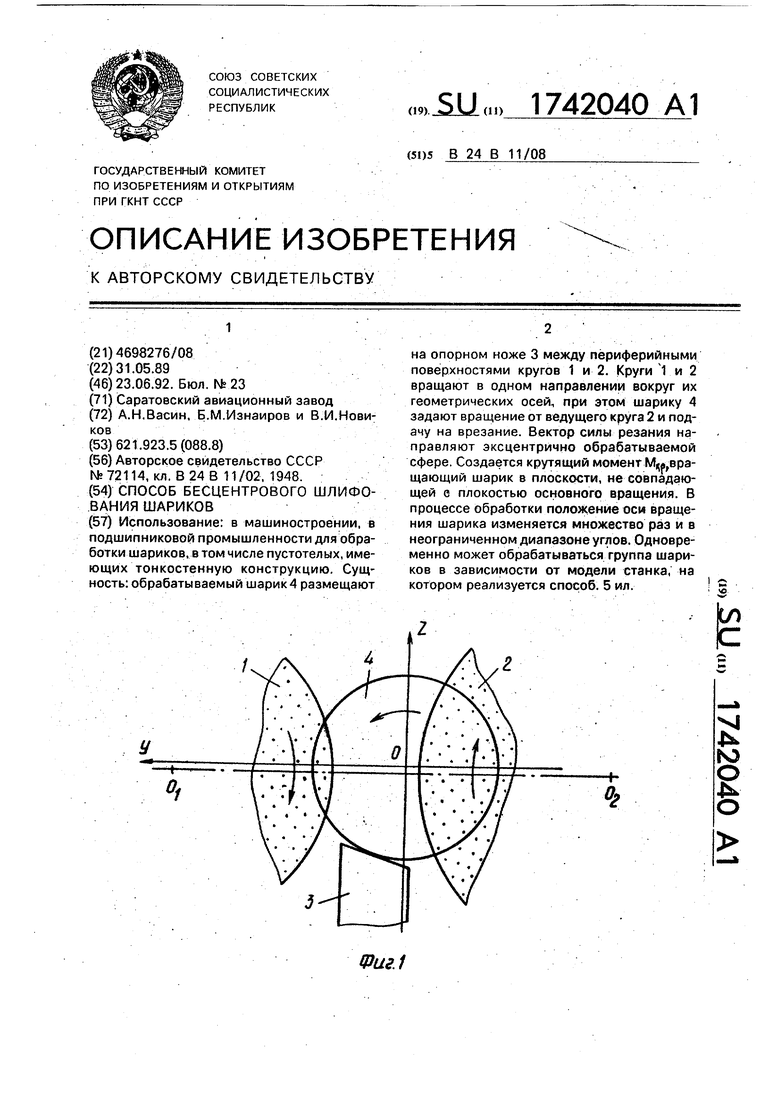

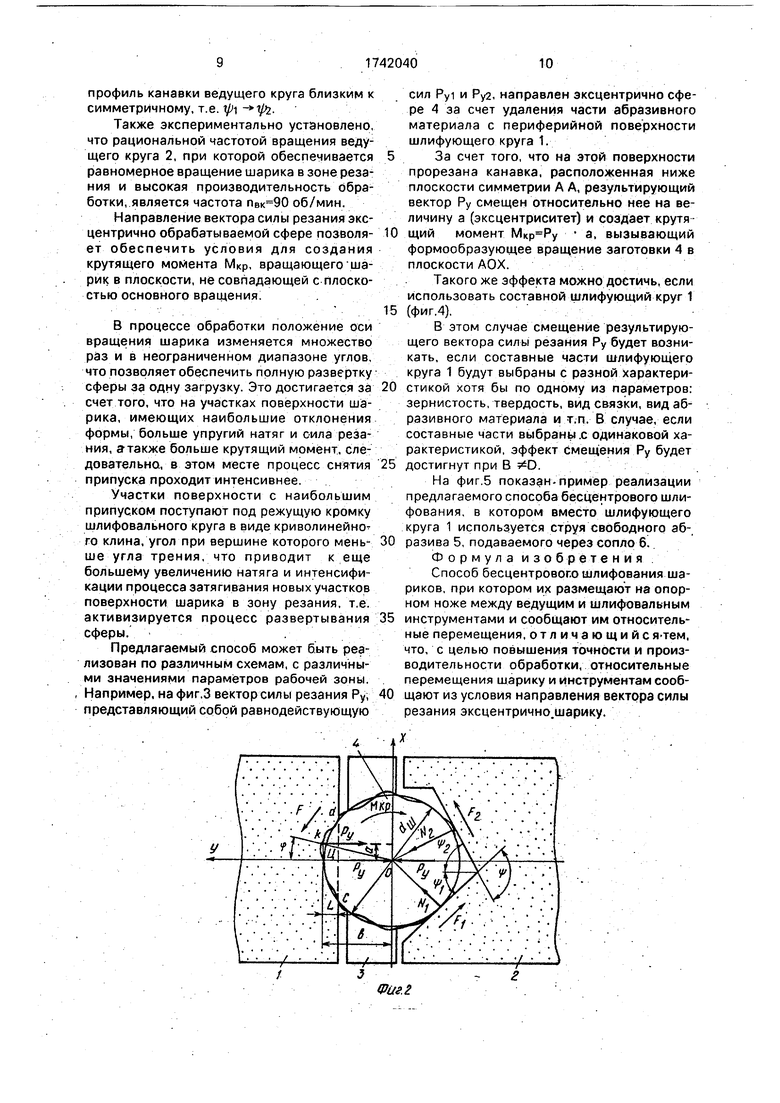

На фиг.1 изображена схема бесцентрового шлифования шариков, фронтальная проекция; на фиг,2 - то же. вид в плане; на фиг.3-5 - различные варианты схем реализации способа.

На фигурах обозначены: шлифовальный Kpyi 1, ведущий круг 2, опорный нож 3, обрабатываемый шарик 4, струя свободного абразива 5 и сопло 6.

На периферийной поверхности шлифовального круга 1 выполнена радиусная кольцевая канавка с радиусом R и глубиной L. На периферийной поверхности ведущего круга 2 выполнена призматическая канавка с углом при вершине iff +1/Ј. Опорный нож 3 имеет скос в сторону ведущего круга 2.

Способ реализуется следующим образом.

Обрабатываемый шарик 4 размещают на ноже 3 между периферийными поверхностями кругов 1 и 2. Круги 1 и 2 вращают в одном направлении вокруг их геометрических осей, при этом шарику 4 задают враще- ние от ведущего круга 2 и подачу на врезание. Ввиду того, что шарик 4 в сечении имеет погрешности формы, снимаемый припуск всегда будет несимметричным относительно оси OY. Поэтому точка приложения радиальной составляющей силы резания Ру будет смещена относительно оси OY на некоторую величину а. Если предположить, что сила Ру приложена в центре тяжести сечения ckd (точка Ц), а она является равнодействующей распределенной нагрузки Ру (поэтому такое предположение не противоречиво), то координаты точки приложения Ру можно определить следующим образом:

J

/xy (x)dx

a

(1)

1/2/y2(x)d

b -

(2)

2/xy(x)dx

(3)

JV(x)dx

где р - центральный угол, характеризующий положение точки приложения вектора 10 силы резания Ру;

с -d R27(R-L)2- пределы интегрирования;

R - радиус кольцевой канавки шлифовального круга;

L - глубина кольцевой канавки шлифовального круга.

По правилам теоретической механики силу Ру можно перенести в центр масс тела (точка О), приложив равную ей и противоположную по направлению силу. В результате этих построений становится ясно, что в случае несимметричного припуска на шарик в сечении OXY действуют два силовых факто- ра: сила Ру, приложенная в центре масс, и пара сил, создающая крутящий момент величиной

30

а

(4)

Определим величины реакций ведущего круга NI и N2 из условия равновесия шарика под действием приложенных к нему силовых факторов

sin 1/5 + N2 sin Vi-Py 0; (5)

+ Py cost/s

(6)

40

(VS+Vi)0

отсюда

N2

MKp + Ру COS Vfc

sin(Vi+V)

(7)

Произведем преобразование

Pv

N2

a Py + cos $ sin(Vfc+VO

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ШАРИКОВ | 2009 |

|

RU2415004C1 |

| Способ заточки режущего инструмента | 1989 |

|

SU1685689A1 |

| Устройство для бесцентрового шлифования шариков | 1983 |

|

SU1158330A1 |

| Способ обработки пустотелых шариков | 2023 |

|

RU2814051C1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Способ обработки пустотелых шариков | 2022 |

|

RU2801501C1 |

| Способ заточки режущего лезвия инструмента | 1991 |

|

SU1816655A1 |

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2008164C1 |

| Способ бесцентрового шлифования шариков | 1987 |

|

SU1537480A1 |

| Устройство для бесцентрового шлифования | 1981 |

|

SU1000239A1 |

Использование: в машиностроении, в подшипниковой промышленности для обработки шариков, в том числе пустотелых, имеющих тонкостенную конструкцию. Сущность: обрабатываемый шарик 4 размещают на опорном ноже 3 между периферийными поверхностями кругов 1 и 2. Круги 1 и 2 вращают в одном направлении вокруг их геометрических осей, при этом шарику 4 задают вращение от ведущего круга 2 и подачу на врезание. Вектор силы резания направляют эксцентрично обрабатываемой сфере. Создается крутящий момент М«,вра- щающий шарик в плоскости, не совпадающей о плокостью основного вращения. В процессе обработки положение оси вращения шарика изменяется множество раз и в неограниченном диапазоне углов. Одновременно может обрабатываться группа шариков в зависимости от модели станка, на котором реализуется способ. 5 ил. i с Ё 2 к §

где S - площадь фигуры ckd.

Так как амплитуда неровностей на поверхности шарика весьма мала по сравнению с радиусом шарика, можно предположить, что центр тяжести сечения ckd лежит на образующей окружности.

Тогда

Py Sin p + Py COS №

f sin()

p siny + cosi/g y sin (ipi +V 1 )

(8)

м . Ру - № sin Vi N1sin #2

on,/ SintfJ + COS#2

py-pySinv iss;; +/)

sin $2 p sin ( + Vu)-(slny 4-cos te)

|-.. V77 / .. /. i v/ л

sint/S sin ( + #2)

(9)

Так как наряду с силой Ру, приложенной к центре масс шарика, на него действует момент МКр, шарик стремится провернуться в направлении действия этого момента. Этому препятствуют силы трения Fi. F2 и F, возникающие в точках контакта шарика с ведущим и шлифовальным кругами.

Получим условие проворота шарика по часовой стрелке из условия равновесия его под действием активных моментов и моментов от сил трения.

2MPy sinp-F i

(Ю)

Ру f COS)-Nlfl-N2f2 0 (11) 30

Ру Sin p - Ру f COS #Э - Ру f 1

sin ( +#s )-(sln# + cosЙ2 )sln Vi sin (Vi +V)

Puf ilaf±cosj 0

Pyf2sin(Vi+) ° После преобразования получим sin ip ( sin V5 sin 4- f i sin i -f2 Sin V& ) - f COS p Sin Й Sin -fi sin tp 4- fi cos j sin Vi +

4- f2 COS t#Z Sin 0

(12)

(

Выражение (13) описывает предельноеТаким образом, суммарный момент тресостояние шарика, когда он еще находитсяния при провороте шарика против часовой

в равновесии при .стрелки больше, чем при провороте его в

противоположную сторону на величину, опРассмотрим теперь случай, когда вы-5Ь ределяемую выражением(20). На основании пухлый участок профиля шарика набегает на шлифовальный круг слева от оси OY, и получим условие проворота шарика против

часовой стрелки.МТрЦ Мкр MTpi i (20)

этого можно сделать следующий вывод. Если обеспечить условия, при которых

Используя ту же методику, определим величины реакций опор

м Р (cosVs-slnff) N1 Куsin V sin #2

(14)

cMuvlnf 15)

Аналогично (13) получим условие предельного состояния шарика при

sin p( sin V - fi in -ф + f2 sin ifa )- f cos tyi - f 1 Sin V + fi COS $2 Sin fa cos 5 sin $2 0

Запишем выражение для суммарного момента трения при проврроте шарика по часовой стрелке и против

1ИТР11 Ру f cos (р + Ру fi

sin - ( sin p + cos u ) sin

Sin 2 Sin

, n dш , sin « + cosV2 + My -к- Т2г„. ;/.

sln V

Мтр42 РУ f COS p + Ру f Sin V - ( COS 1/J2 - Sin y ) Sin ffi . f1 д.

sin slnVil J

, D dm f COS VS - Sin tp + Py - f2 s|n

Определим разность между (17) и (18)

45

50

ДМгр{ Ру

2 sin #) (t2 - f i VE ) fsin ifa sin V

(19)

ределяемую выражением(20). На основании

этого можно сделать следующий вывод. Если обеспечить условия, при которых

то шарик будет проворачиваться по часовой стрелке и не будет проворачиваться против часовой стрелки в плоскости XOY, т.е. при этом условии будет обеспечена развертка сферы.

Если же

Мкр Мтр12 Мтр41,(21)

то проворот шарика возможен как по часовой стрелке, так и против. Но при этом амплитуда проворота шарика в одну сторону будет больше амплитуды проворота его в противоположную (в зависимости от соотношения величины углов ipi и ifo.

Каждому конкретному состоянию -технологической системы должно соответствовать некоторое соотношение (обозначим его G) значений ее параметров, при котором система находится в критическом состоянии.

Как уже говорилось, уравнение (13) описывает предельное состояние шарика, когда он еще находится в равновесии, т.е. находится в состоянии, предшествующем началу его разворота в зоне обработки,

Преобразовав его, получим

с tg(p fsmlfas nlp+fl (smlp-coslfa) + /2 cos ifo sin ifa sin 2 sin V- +fl -/2 sin 2

(22)

Если при обработке шарика, имеющего конкретные параметры формы, шлифовальным кругом, имеющим определенную форму режущей кромки, значение , то процесс развертывания сферы не обеспечивается. Если tg (p G, то1 процесс развертывания сферы будет обеспечен.

Это условие является необходимым, а в совокупности с условием(21) и достаточным для обеспечения развертывания сферы.

Способ был реализован на установке, созданной на базе бесцентрового кругло- шлифовального станка мод.ЗШ182. В результате проведенных исследований были установлены оптимальные параметры наладки и режимы обработки.

Было, в частности, установлено, что необходимая точность формы шарика достигается при значениях: R(0,5-0,51)dm, L(0,15-0,2)duu, где бщ - диаметр шарика.

Большое влияние на формирование сферы обрабатываемого шарика оказывает характеристика шлифовального круга. Увеличение степени твердости шлифовального круга приводит к увеличению погрешности формы, так как снижается способность круга к самозатачиванию. В данных условиях наилучшей способностью к самозатачиванию обладают круги с твердостью от Mi до

СТ Кроме того, в условиях самозатачивания лучшие результаты достигнуты кругами на вулканитовой связке. Например, для обработки пустотелого шарика 25,4 мм из высокопрочной хромоникелевой стали 07X16Н6 был выбран материал шлифовального круга 14А12СТВЗ.

Величина зернистости шлифовального круга оказывает значительное влияние на

величину шероховатости обработанной поверхности. С уменьшением величины абразивного зерна величина шероховатости также уменьшается.

При правильном выборе шлифовального круга шлифование пустотелых шариков из стали 07Х16Н6, имеющих твердость 14- 16 ННСэ, достигается шероховатостью Rz 10-11 мкм, что является достаточным для достижения окончательной шероховатости

на последующей операции суперфиниширования.

Угол скоса опорного ножа 3 выбирают следующим образом.

Установлено, что с увеличением угла

скоса растет величина реакций ножа 3 и ведущего круга 2. Возрастание реакции ведущего круга приводит к увеличению сцеп- ляемости шарика с ведущим кругом, возрастание же реакции опорного ножа

приводит к увеличению момента его отжима и даже к заклиниванию шарика. Поэтому величину круга скоса ножа свыше 20° брать нецелесообразно. Наиболее оптимальная величина угла скоса 5-15° при превышении

центра шарика над осями кругов 2-4 мм.

Величину сцепляемости шарика 4 с ведущим кругом 2 можно повысить, уменьшая угол профиля канавки ведущего круга. Однако чрезмерное его уменьшение (менее

70°) может привести к заклиниванию шарика. Наряду с этим, для увеличения угловой скорости вращения шарика в зоне резания необходимо увеличивать угол t/. При этом наибольшая скорость вращения достигается при . Однако при больших углах тр снижается устойчивость шарика, появляются биения его на опоре, что приводит к понижению точности обрабатываемой сферы. Таким образом, целесообразно брать

пределах72-150°. Экспериментально установлено, что оптимальное значение угла 120°.

Кроме того, на перераспределение на- грузок в зоне обработки влияет соотношение углов ty и $2, т. е. симметричность профиля канавки ведущего круга 2. С точки зрения сохранения расчетного положения шарика при обработке следует выбирать

профиль канавки ведущего круга близким к симметричному, т.е. t .

Также экспериментально установлено, что рациональной частотой вращения ведущего круга 2, при которой обеспечивается равномерное вращение шарика в зоне резания и высокая производительность обработки, является частота об/мин.

Направление вектора силы резания эксцентрично обрабатываемой сфере позволяет обеспечить условия для создания крутящего момента МКр, вращающего шарик в плоскости, не совпадающей с плоскостью основного вращения.

В процессе обработки положение оси вращения шарика изменяется множество раз и в неограниченном диапазоне углов, что позволяет обеспечить полную развертку сферы за одну загрузку. Это достигается за счет того, что на участках поверхности шарика, имеющих наибольшие отклонения формы, больше упругий натяг и сила резания, а также больше крутящий момент, следовательно, в этом месте процесс снятия припуска проходит интенсивнее.

Участки поверхности с наибольшим припуском поступают под режущую кромку шлифовального круга в виде криволинейного клина, угол при вершине которого меньше угла трения, что приводит к еще большему увеличению натяга и интенсификации процесса затягивания новых участков поверхности шарика в зону резания, т.е. активизируется процесс развертывания сферы.

Предлагаемый способ может быть реализован по различным схемам, с различными значениями параметров рабочей зоны. Например, на фиг.З вектор силы резания Ру, представляющий собой равнодействующую

сил РУ1 и Ру2, направлен эксцентрично сфере 4 за счет удаления части абразивного материала с периферийной поверхности шлифующего круга 1.

За счет того, что на этой поверхности

прорезана канавка, расположенная ниже плоскости симметрии А А, результирующий вектор Ру смещен относительно нее на величину а (эксцентриситет) и создает крутя щий момент а, вызывающий формообразующее вращение заготовки 4 в плоскости АОХ.

Такого же эффекта можно достичь, если использовать составной шлифующий круг 1

(фиг.4).

В этом случае смещение результирующего вектора силы резания Ру будет возникать, если составные части шлифующего круга 1 будут выбраны с разной характеристикой хотя бы по одному из параметров: зернистость, твердость, вид связки, вид абразивного материала и т.п. В случае, если составные части выбраны .с одинаковой характеристикой, эффект смещения Ру будет

достигнут при В Ю.

На фиг.5 показан-пример реализации предлагаемого способа бесцентрового шлифования, в котором вместо шлифующего круга 1 используется струя свободного абразива 5, подаваемого через сопло 6. Формула изобретения Способ бесцентрового шлифования шариков, при котором их размещают на опорном ноже между ведущим и шлифовальным

инструментами и сообщают им относительные перемещения, отличающийс я-тем. что, с целью повышения точности и производительности обработки, относительные перемещения шарику и инструментам сообщают из условия направления вектора силы резания эксцентрично.шарику.

Фиг.3

ЕЩ&

Ж$

/

| Станок для бесцентрового шлифования шаров | 1946 |

|

SU72114A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-06-23—Публикация

1989-05-31—Подача