Фив- 1

Изобретение относится к металлообработке а именно к изготовлению резцов из быстрорежущей стали.

Цель изобретения - повышение надежности и точности обработки.

Цель достигается установкой вставки в державку с возможностью поворота для создания оптимальной геометрии режущего клина.

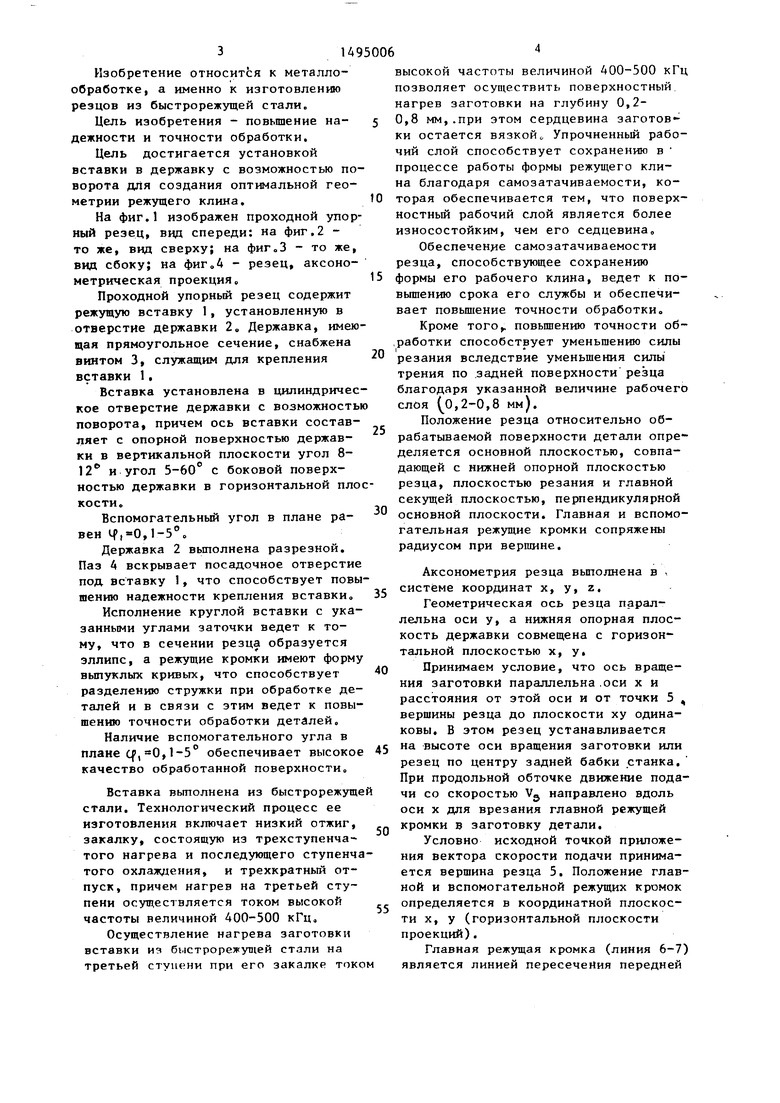

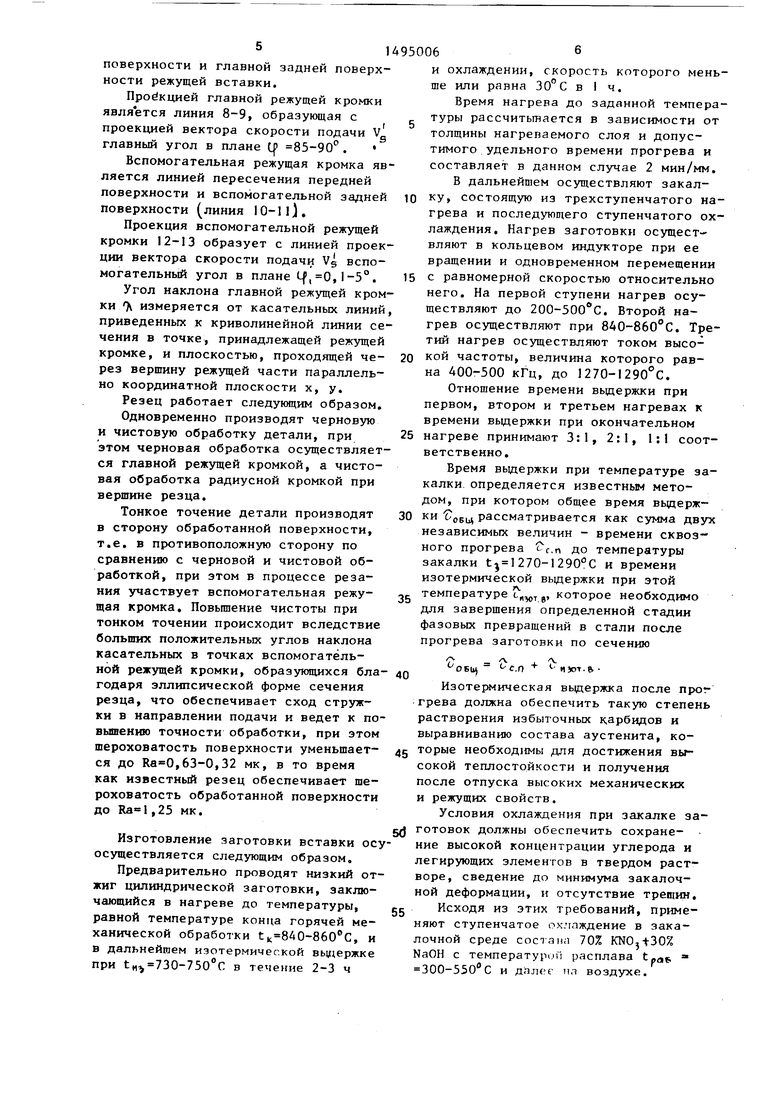

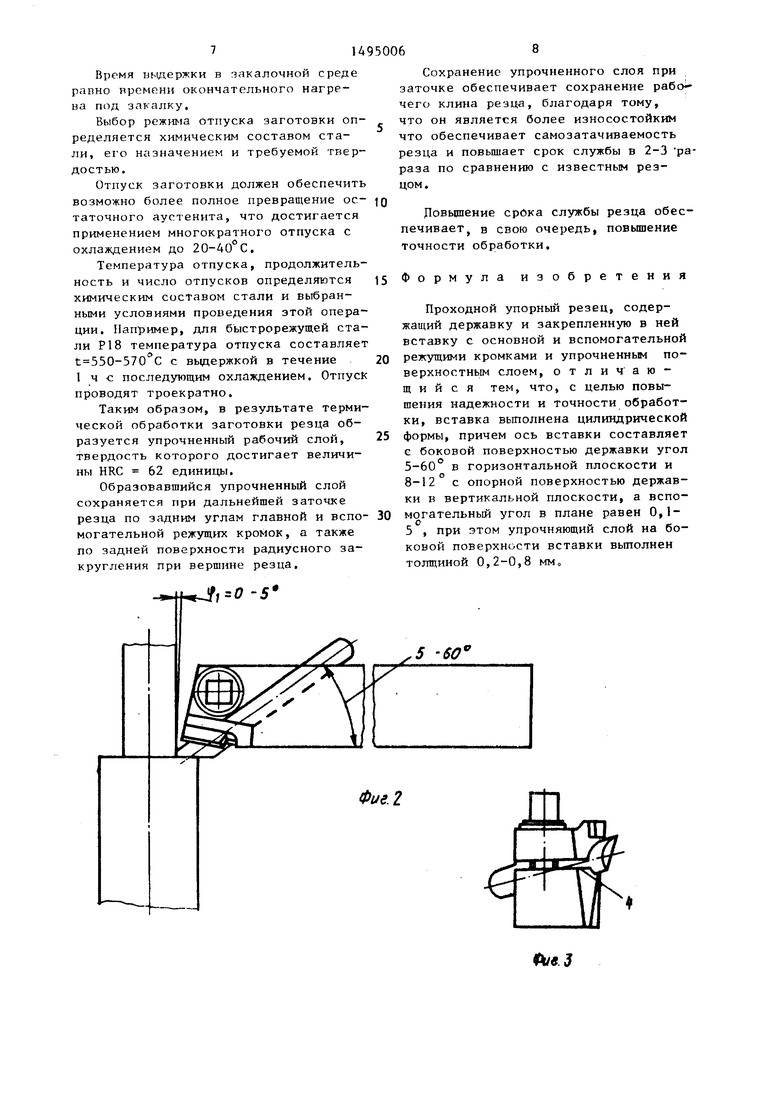

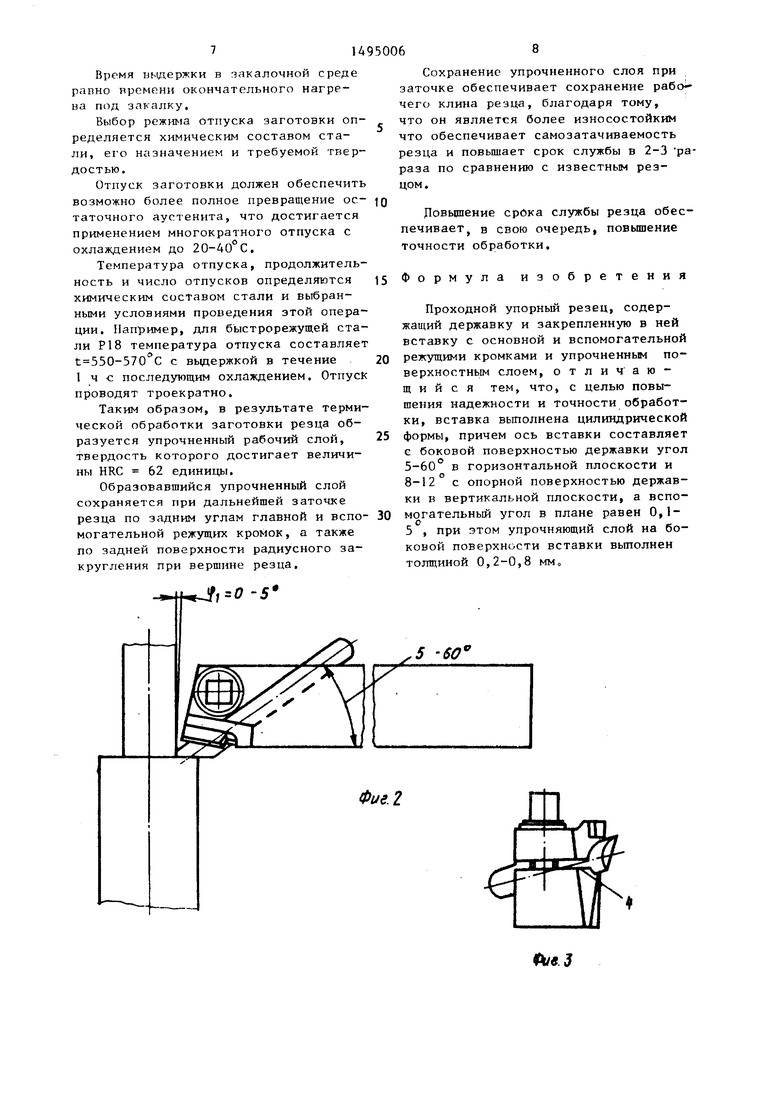

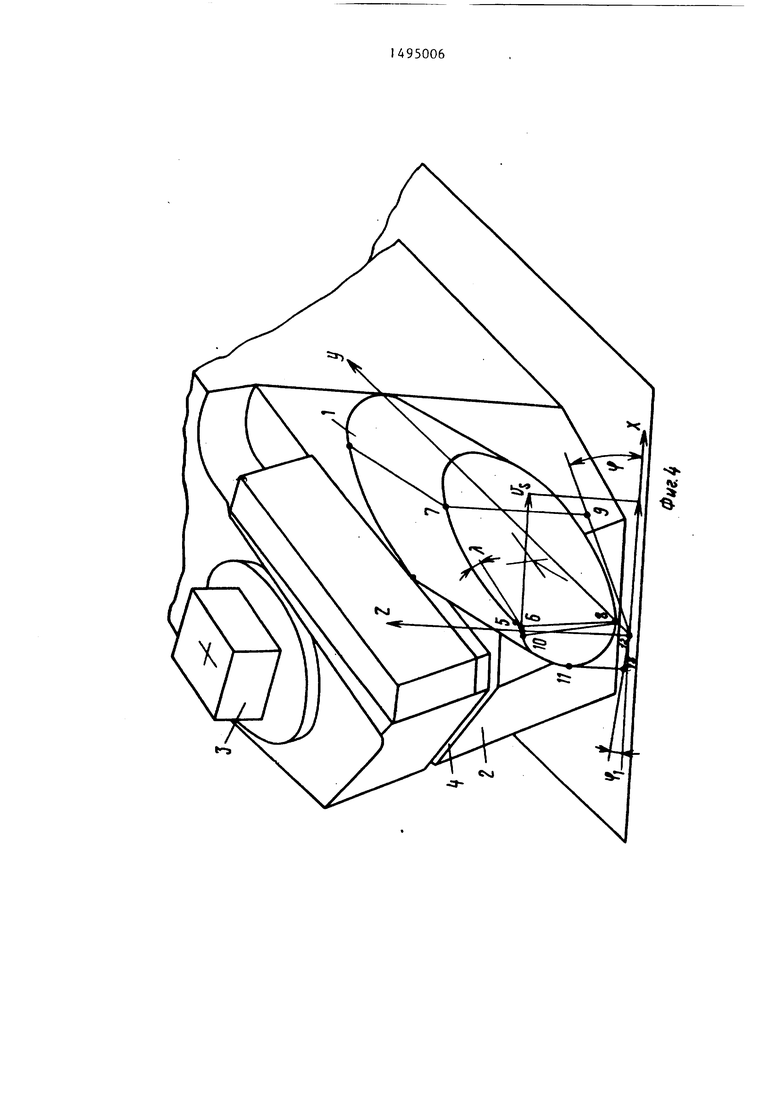

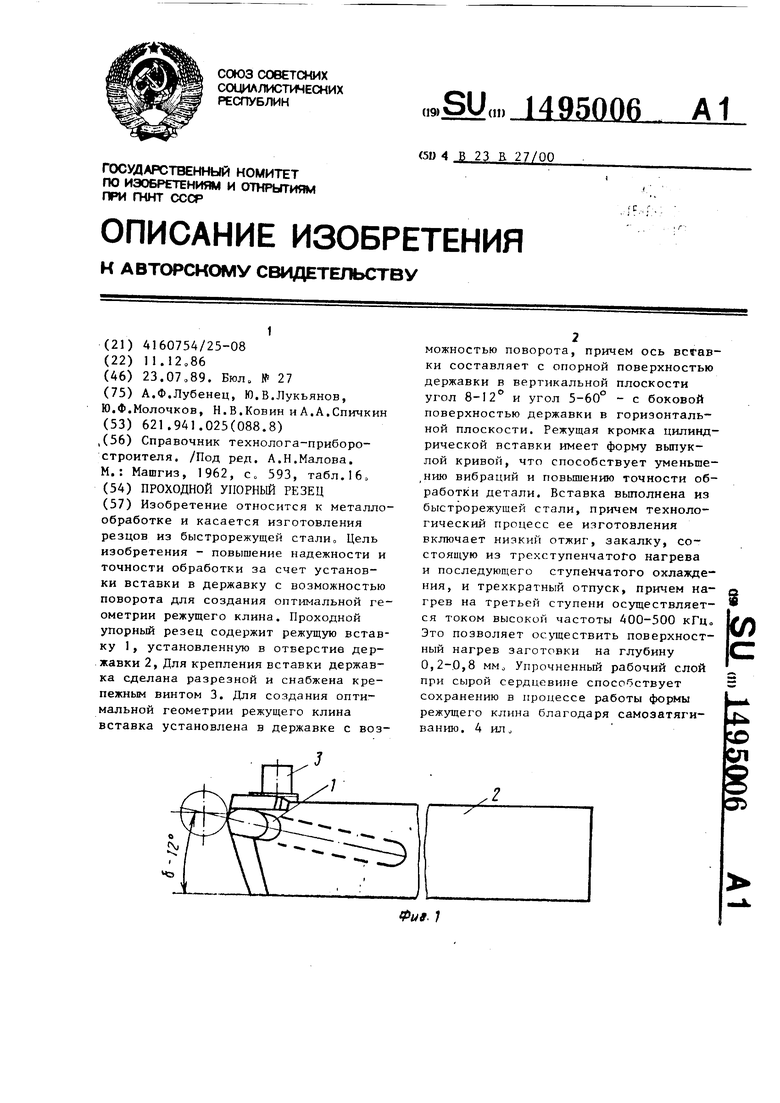

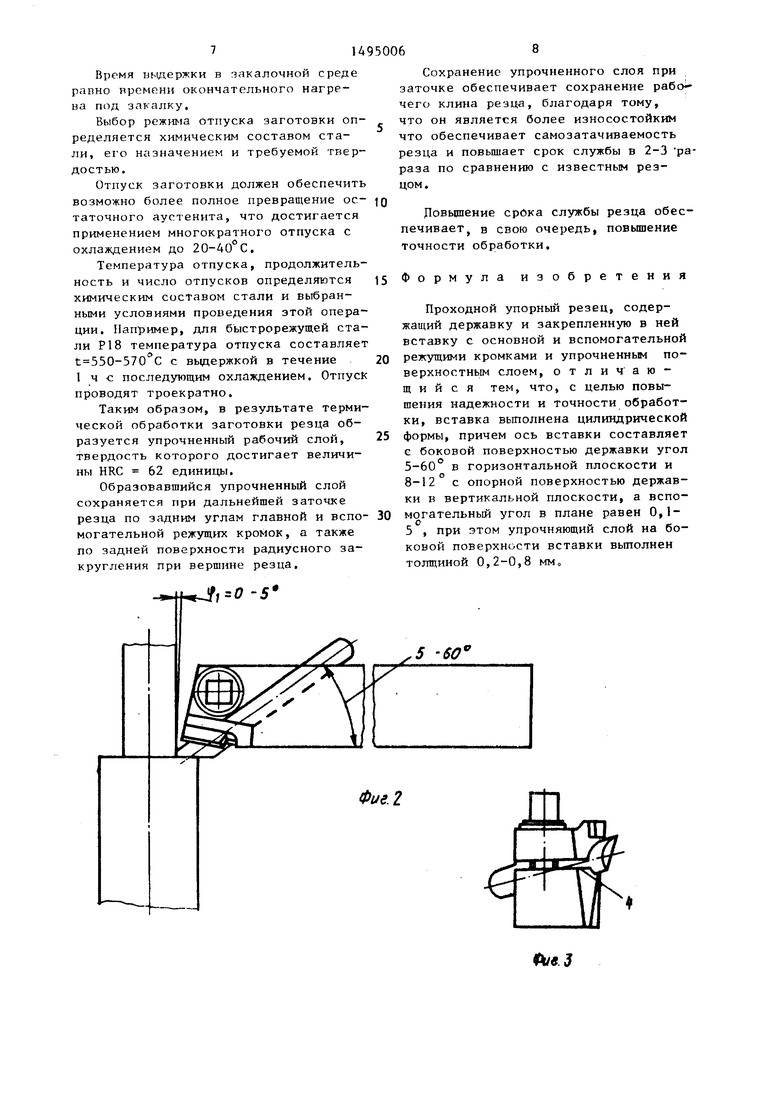

На фиг.1 изображен проходной упорный резец, вид спереди: на фиг,2 - то же, вид сверху; на фиГоЗ - то же, вид сбоку; на фиг„4 - резец, аксонометрическая проекция.

Проходной упорный резец содержит режущую вставку 1, установленную в отверстие державки 2„ Державка, имеющая прямоугольное сечение, снабжена винтом 3, служащим для крепления вставки 1.

Вставка установлена в цилиндрическое отверстие державки с возможностью поворота, причем ось вставки составляет с опорной поверхностью державки в вертикальной плоскости угол 8- 12 и угол 5-60° с боковой поверхностью державки в горизонтальной плокости.

Вспомогательный угол в плане равен Ч (0,1-5 о

Державка 2 выполнена разрезной. Паз А вскрывает посадочное отверстие под вставку 1, что способствует повы щению надежности крепления вставки.

Исполнение круглой вставки с указанными углами заточки ведет к тому, что в сечении резца образуется зллипс, а режущие кромки имеют форму вьтуклых кривых, что способствует разделению стружки при обработке деталей и в связи с этим ведет к повышению точности обработки деталей.

Наличие вспомогательного угла в плане Cf,0,1-5° обеспечивает высокое качество обработанной поверхности.

Вставка выполнена из быстрорежуще стали. Технологический процесс ее изготовления включает низкий отжиг, закалку, состоящую из трехступенчатого нагрева и последующего ступенчатого охлаждения, и трехкратный отпуск, причем нагрев на третьей ступени осуществляется током высокой частоты величиной 400-500 кГц,

Осуществление нагрева заготовки вставки из быстрорежущей стали на третьей ступени при его закалке токо

0

5

0

5

0

5

0

5

высокой частоты величиной 400-500 кГц позволяет осуществить поверхностный нагрев заготовки на глубину 0,2- 0,8 мм, .при этом сердцевина заготов- ки остается вязкой Упрочненный рабочий слой способствует сохранению в процессе работы формы режущего клина благодаря самозатачиваемости, которая обеспечивается тем, что поверхностный рабочий слой является более износостойким, чем его седцевина

Обеспечение самозатачиваемости резца, способствующее сохранению формы его рабочего клина, ведет к по- вьппению срока его службы и обеспечивает повьшение точности обработки.

Кроме того,. повьщ1ению точности об- .работки способствует уменьшению силы резания вследствие уменьшения силы трения по задней поверхности резца благодаря указанной величине рабочего слоя (0,2-0,8 мм),

Положение резца относительно обрабатываемой поверхности детали определяется основной плоскостью, совпадающей с нижней опорной плоскостью резца, плоскостью резания и главной секущей плоскостью, перпендикулярной основной плоскости. Главная и вспомогательная режущие кромки сопряжены радиусом при вершине.

Аксонометрия резца вьшолнена в системе координат х, у, z.

Геометрическая ось резца параллельна оси у, а нижняя опорная плоскость державки совмещена с горизонтальной плоскостью X, у.

Принимаем условие, что ось вращения заготовки параллельна .оси х и расстояния от зтой оси и от точки 5 , вершины резца до плоскости ху одинаковы, В этом резец устанавливается на высоте оси вращения заготовки или резец по центру задней бабки станка. При продольной обточке движение подачи со скоростью Vg направлено вдоль оси X для врезания главной режущей кромки в заготовку детали.

Условно исходной точкой приложения вектора скорости подачи принимается вершина резца 5, Положение главной и вспомогательной режущих кромок определяется в координатной плоскости X, у (горизонтальной плоскости проекций).

Главная режущая кромка (линия 6-7) является линией пересечения передней

поверхности и главной задней поверхности режущей вставки.

Проекцией главной режущей кромки является линия 8-9, образующая с проекцией вектора скорости подачи V главный угол в плане Ср 85-90° .

Вспомогательная режущая кромка является линией пересечения передней поверхности и вспомогательной задней поверхности (линия 10-1l).

Проекция вспомогательной режущей кромки 12-13 образует с линией проекции вектора скорости подачи Vg вспомогательный угол в плане Lf,0,1-5°.

Угол наклона главной режущей кромки / измеряется от касательных линий приведенных к криволинейной линии сечения в точке, принадлежащей режущей кромке, и плоскостью, проходящей через вершину режущей части параллельно координатной плоскости х, у.

Резец работает следующим образом,

Одновременно производят черновую и чистовую обработку детали, при этом черновая обработка осуществляется главной режущей кромкой, а чистовая обработка радиусной кромкой при вершине резца.

Тонкое точение детали производят в сторону обработанной поверхности, т.е. в противоположную сторону по сравнению с черновой и чистовой обработкой, при этом в процессе резания участвует вспомогательная режущая кромка, Повьш1ение чистоты при тонком точении происходит вследствие больших положительных углов наклона касательных в точках вспомогательной режущей кромки, образующихся бла- годаря эллипсической форме сечения реэца, что обеспечивает сход стружки в направлении подачи и ведет к повышению точности обработки, при этом

0

5

0

о

и охлаждении, скорость которого меньше или равна 30 С в I ч.

Время нагрева до заданной температуры рассчитьтается в зависимости от толщины нагреваемого слоя и допустимого удельного времени прогрева и составляет в данном случае 2 мин/мм. В дальнейшем осуществляют закалку, состоящую из трехступенчатого нагрева и последующего ступенчатого охлаждения. Нагрев заготовки осуществляют в кольцевом индукторе при ее вращении и одновременном перемещении с равномерной скоростью относительно него. На первой ступени нагрев осуществляют до 200-500 С. Второй нагрев осуществляют при 840-860 С, Третий нагрев осуществляют током высокой частоты, величина которого равна АОО-500 кГц, до 1 270-1 290 С,

Отнощение времени вьщержки при первом, втором и третьем нагревах к времени выдержки при окончательном

5 нагреве принимают 3:1, 2:1, 1:1 соответственно.

Время выдержки при температуре закалки определяется известным методом, при котором общее время вьщерж0 ки рассматривается как сумма двух независимых величин - времени сквозного прогрева .n до температуры закалки t l 270-1 290 ; С и времени изотермической выдержки при этой

с температуре Г g которое необходимо для завершения определенной стадии фазовых превращений в стали после прогрева заготовки по сечению

о,

С.О

г

ОБЦ - С.О HJOT.R

Изотермическая вьщержка после прог грева должна обеспечить такую степень растворения избыточных карбидов и выравниванию состава аустенита, ко

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Сборный прорезной резец | 1991 |

|

SU1780933A1 |

| Способ изготовления режущего инструмента | 1989 |

|

SU1715497A1 |

| СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ К ДЕРЖАВКЕ РЕЗЦА | 2004 |

|

RU2274517C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Способ изготовления инструмента | 1977 |

|

SU703585A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ИНСТРУМЕНТА | 2014 |

|

RU2547978C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕЙ ЛАПЫ (ВАРИАНТЫ) | 2009 |

|

RU2397849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

Изобретение относится к металлообработке и касается изготовления резцов из быстрорежущей стали. Цель изобретения - повышение надежности и точности обработки за счет установки вставки в державку с возможностью поворота для создания оптимальной геометрии режущего клина. Проходной упорный резец содержит режущую вставку 1, установленную в отверстие державки 2. Для крепления вставки державка сделана разрезной и снабжена крепежным винтом 3. Для создания оптимальной геометрии режущего клина вставка установлена в державке с возможностью поворота, причем ось вставки составляет с опорной поверхностью державки в вертикальной плоскости угол 8-12° и угол 5-60° - с боковой поверхностью державки в горизонтальной плоскости. Режущая кромка цилиндрической вставки имеет форму выпуклой кривой, что способствует уменьшению вибраций и повышению точности обработки детали. Вставка выполнена из быстрорежущей стали, причем технологический процесс ее изготовления включает низкий отжиг, закалку, состоящую из трехступенчатого нагрева и последующего ступенчатого охлаждения, и трехкратный отпуск, причем нагрев на третьей ступени осуществляется током высокой частоты 400-500 кГц. Это позволяет осуществить поверхностный нагрев заготовки на глубину 0,2-0,8 мм. Упрочненный рабочий слой при сырой сердцевине способствует сохранению в процессе работы формы режущего клина благодаря самозатягиванию. 4 ил.

шероховатость поверхности уменьшает- 45 необходимы для достижения вы- ся до ,63-0,32 мк, в то время как известный резец обеспечивает шероховатость обработанной поверхности до ,25 мк.

сокой теплостойкости и получения после отпуска высоких механических и режущих свойств.

Условия охлаждения при закалке за готовок должны обеспечить сохранение высокой концентрации углерода и легирующих элементов в твердом растворе, сведение до минимума закалочной деформации, и отсутствие трещкн.

Изготовление заготовки вставки осу- осуществляется следующим образом.

Предварительно проводят низкий отжиг цилиндрической заготовки, заключающийся в нагреве до температуры, равной температуре конца горячей механической обработки tk 8AO-860 C, и в дальнейшем изотермической вьщержке при 1„ 730-750 с в течение 2-3 ч

45 необходимы для достижения вы-

5d

55

сокой теплостойкости и получения после отпуска высоких механических и режущих свойств.

Условия охлаждения при закалке заготовок должны обеспечить сохранение высокой концентрации углерода и легирующих элементов в твердом растворе, сведение до минимума закалочной деформации, и отсутствие трещкн.

Исходя из этих требований, применяют ступенчатое охлаждение в закалочной среде cociaiia 70% KNOjt30% NaOH с температуро) расплава tpa, 300-550 С и далег пл воздухе.

Время ныдержки в закалочной среде равно врсмрнн окончательного нагре- на под закалку.

Выбор режима отпуска заготовки оп- ределяется химическим составом стали, его назначением и требуемой твердостью.

Отпуск заготовки должен обеспечить возможно более полное превращение ос- таточного аустенита, что достигается применением многократного отпуска с охлаждением до 20-40 С.

Температура отпуска, продолжительность и число отпусков определяются химическим составом стали и выбранными условиями проведения этой операции. Например, для быстрорежущей стали Р18 температура отпуска составляет t 550-570°C с выдержкой в течение 1 ч с последующим охлаждением. Отпуск проводят троекратно.

Таким образом, в результате термической обработки заготовки резца образуется упрочненный рабочий слой, твердость которого достигает величины HRC 62 единицы.

Образовавшийся упрочненный слой сохраняется при дальнейшей заточке резца по задним углам главной и вспо могательной режущих кромок, а также по задней поверхности радиусного закругления при вершине резца.

(,0-5

2L

Сохранение упрочненного слоя при заточке обеспечивает сохранение рабо- чего клина резца, благодаря тому, что он является более износостойким что обеспечивает самозатачиваемость резца и повьш1ает срок службы в 2-3 ра- раза по сравнению с известным резцом.

Довьрение срока службы резца обеспечивает, в свою очередь, повьшение точности обработки.

Формула изобретения

Проходной упорный резец, содержащий державку и закрепленную в ней вставку с основной и вспомогательной режущими кромками и упрочненным поверхностным слоем, отличающийся тем, что, с целью повышения надежности и точности обработки, вставка вьтолнена цилиндрической формы, причем ось вставки составляет с боковой поверхностью державки угол 5-60 в горизонтальной плоскости и 8-12° с опорной поверхностью державки в вертикальной плоскости, а вспомогательный угол в плане равен 0,1- 5 , при этом упрочняющий слой на боковой поверхности вставки вьшолнен толщиной 0,2-0,8 мм.

5 -60

Фие.2

Авторы

Даты

1989-07-23—Публикация

1986-12-11—Подача