Изобретение относится к машиностроению, а именно к режущим инструментам, обеспечивающим повышение точности и улучшение шероховатости механической обработки на металлорежупщх станках, например токарных.

Целью изобретения является повышение точности и уменьшение шероховатости обработки путем изменения суммарной жесткости технологической системы и расширение технологических возможностей устройства путем обеспечения возможности исследования механизма процесса управления точностью и шероховатостью механической обработки с применением механических устройств, компенсирующих упругие деформации технологической системы.

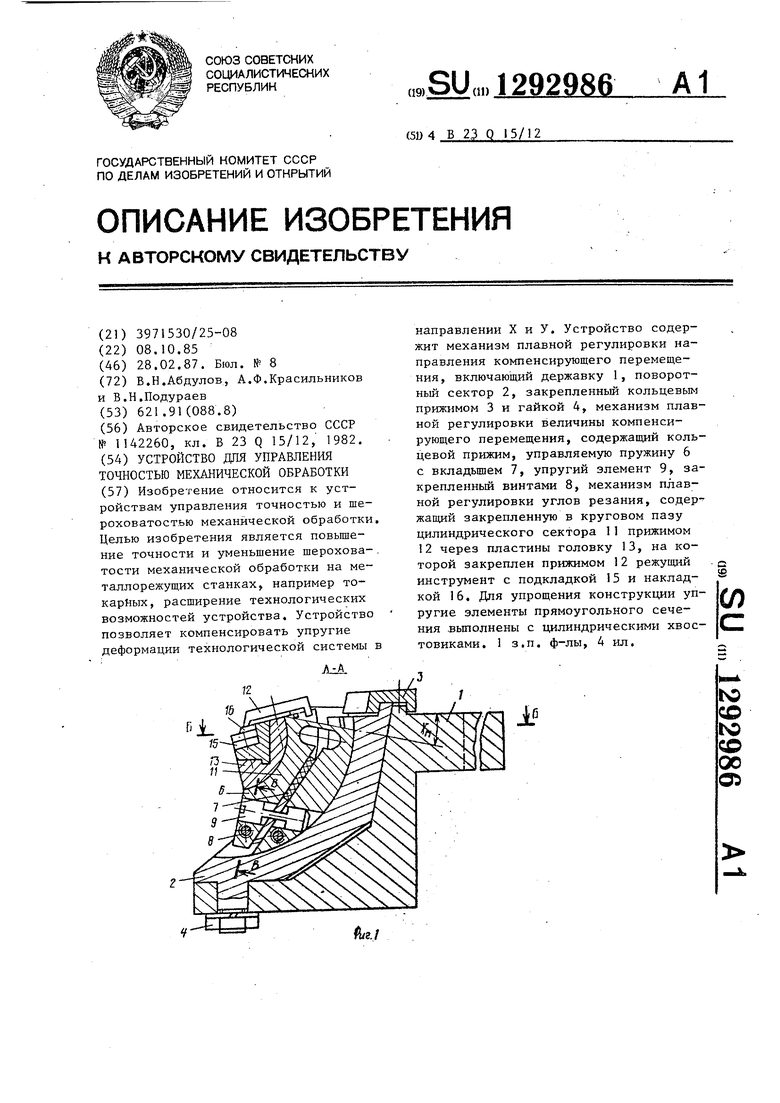

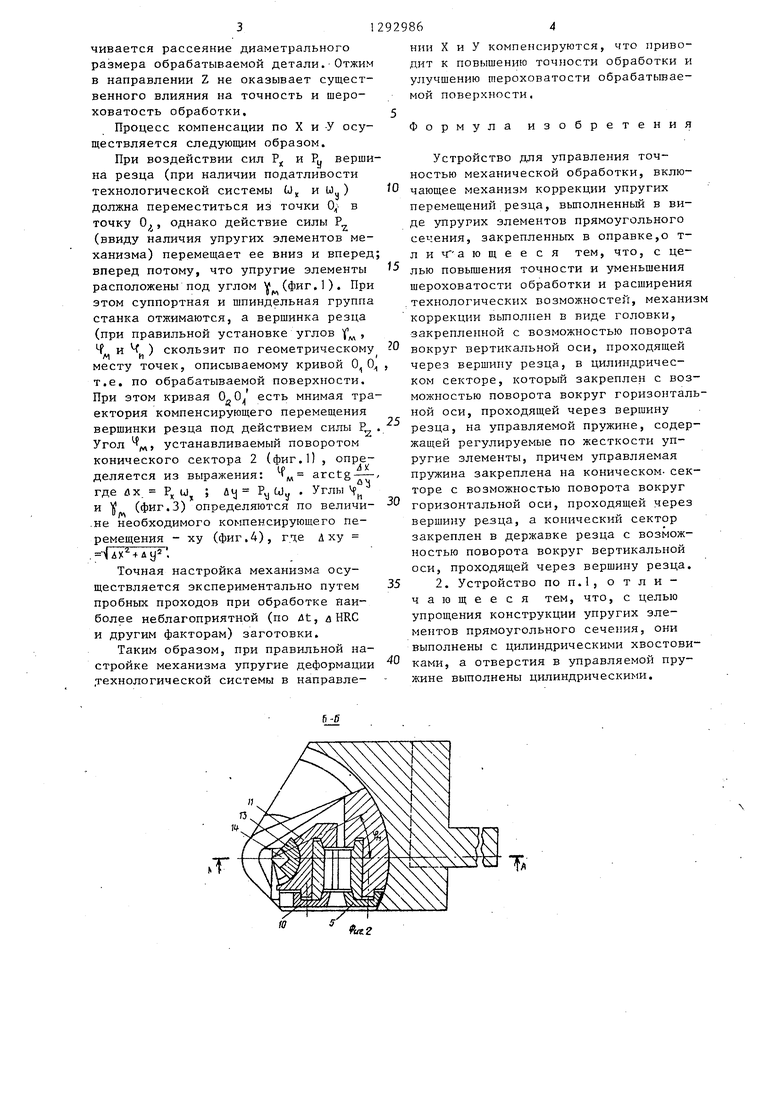

На фиг.1 изображено устройство, разрез А-А на фиг.2; на фиг.2 - сечение Б-Б на фиг.1; на фиг.З - сечение В-В на фиг.1; на фиг.4 - схема процесса компенсации упругих деформаfO

головке 13 закреплен жущий элемент 14 с п накладкой 16. Подкла крепится винтом к го 5 2 и 13 с режущим узл 16) составляют механ менения углов резани

конического сектора осуществляется в вер конические направляю части по цилиндру и пружины 6 с коническ ческим 11 секторами кольцевым направляющ ловки 13 с цилиндрич 11 осуществляется че кие направляющие (сб (снизу). С целью пол ной контактной жестк в направлении X и У ны так, что усилия п тов конструкции в ук лениях превосходят п

15

20

ций технологической системы в направ- 25 резания Р, и Ру .

лении X и У.

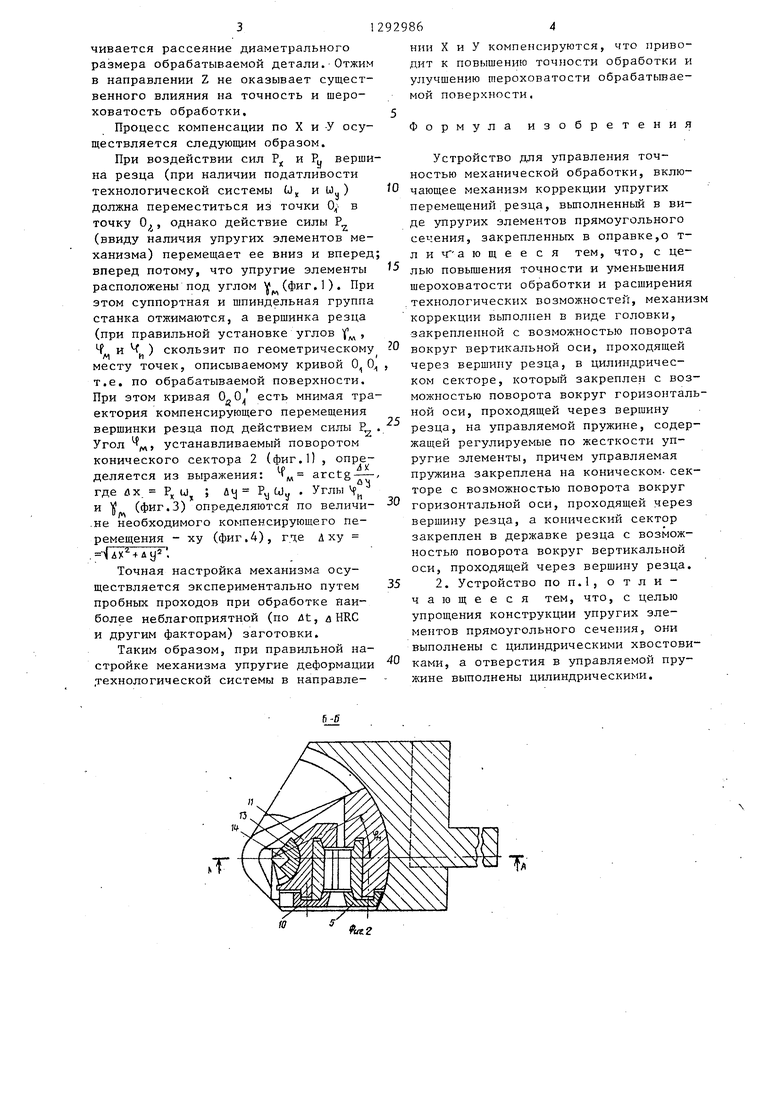

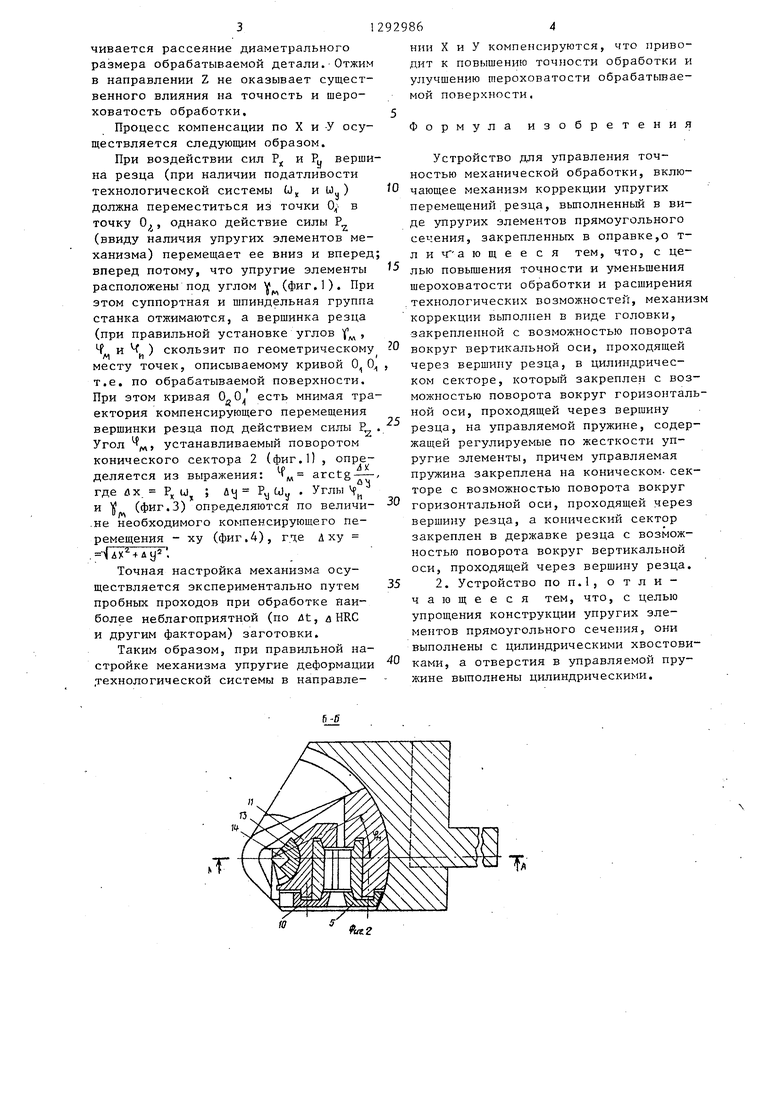

Устройство состоит из державки 1, поворотного конического сектора 2, закрепленного кольцевым прижимом 3 и гайкой 4 в державке 1 с возможностью поворота вокруг оси Z, проходящей через вершину режущего элемента. Детали 1-4 составляют механизм плавной регулировки направления компенсирующего перемещения. На коническом секторе 2 закреплена кольцевым прижимом 5 управляемая пружина 6 с возможностью поворота вокруг оси х, проходящей через вершину режущего элемента. В средней части пружина 6 снабжена ;вкладышем 7 из демпфирующего материала, а в нижней части пружины 6 закреплены винтами 8 два упругих рлемента 9 с возможностью поворота вокруг своей оси. Детали 5-9 составляют механизм плавного изменения величины компенсирующего перемещения и демпфирования. На пружине 6 закреплен кольцевым прижимом 10 цилиндрический сектор 11 с возможностью поворота вокруг оси X, проходящей через вершину режущего элемента. Детали 10 и II составляют механизм плавной регулировки углов резания Л и у . В круговом пазу цилиндрического сектора 11 закреплена прижимом 12 через пластины головка 13 с возможностью поворота вокруг оси Z, проходящей через вершину режущего элемента. На

Устройство работа разом.

Предположим, что система станка без ус податливость в направ ную 6J, а в направлен ливость, равную СОц ,

зания возникают усили

Р , которые сопровожд деформациями технолог 35 В направлении X, У ра чине iS X и л у ,

Причем из-за непос вого режима (которое

4Q ду наличия непостоянс пятнистой твердости з упругие деформации те системы в направления цессе обработки измен

г лентно изменению усил и PU, что приводит в

к дестабилизации пода

50

ЧРакТ

SH uS

где 5факт , фактическ несущая п изменение наличия, у ций техно темы в на

вследствие чего ухудш

гс ватость обработанной

так как известно, чт

где г - радиус при ве инструмента; в направ

головке 13 закреплен прижимом 12 режущий элемент 14 с подкладкой 15 и накладкой 16. Подкладка 15 отдельно крепится винтом к головке 13. Детали 2 и 13 с режущим узлом (детали 14- 16) составляют механизм плавного из- менения углов резания и И .. Контакт

п

конического сектора с державкой осуществляется в верхней части через конические направляющие, в нижней части по цилиндру и торцу. Контакт пружины 6 с коническим 2 и цилиндрическим 11 секторами осуществляется по кольцевым направляющим. Контакт головки 13 с цилиндрическим сектором 11 осуществляется через цилиндрические направляющие (сбоку) и торец (снизу). С целью получения максимальной контактной жесткости конструкции в направлении X и У прижимы вьшолне- ны так, что усилия прижима элементов конструкции в указанных направлениях превосходят по величине уси

резания Р, и Ру .

Устройство работает следуюш м образом.

Предположим, что технологическая система станка без устройства имеет податливость в направлении X, рав- ную 6J, а в направлении У - податливость, равную СОц , В процессе резания возникают усилия резания Р,

X

Р , которые сопровождаются упругими деформациями технологической системы В направлении X, У равными по вели- чине iS X и л у ,

Причем из-за непостоянства силового режима (которое происходит ввиду наличия непостоянства припуска, , пятнистой твердости заготовки и т.д.) упругие деформации технологической системы в направлениях X и У в процессе обработки изменяются эквивалентно изменению усилий резания Р и PU, что приводит в направлении X

+&S,

к дестабилизации подачи 5,, S

0

ЧРакТ

SH uS

где 5факт , фактическая подача; несущая подача; изменение подачи из-за наличия, упругих деформаций технологической системы в направлении X,

вследствие чего ухудшается шерохос ватость обработанной поверхности,

git так как известно, что R „

где г - радиус при вершине режущего инструмента; в направлении У увеличивается рассеяние диаметрального размера обрабатываемой детали. Отжим в направлении Z не оказывает существенного влияния на точность и шероховатость обработки.

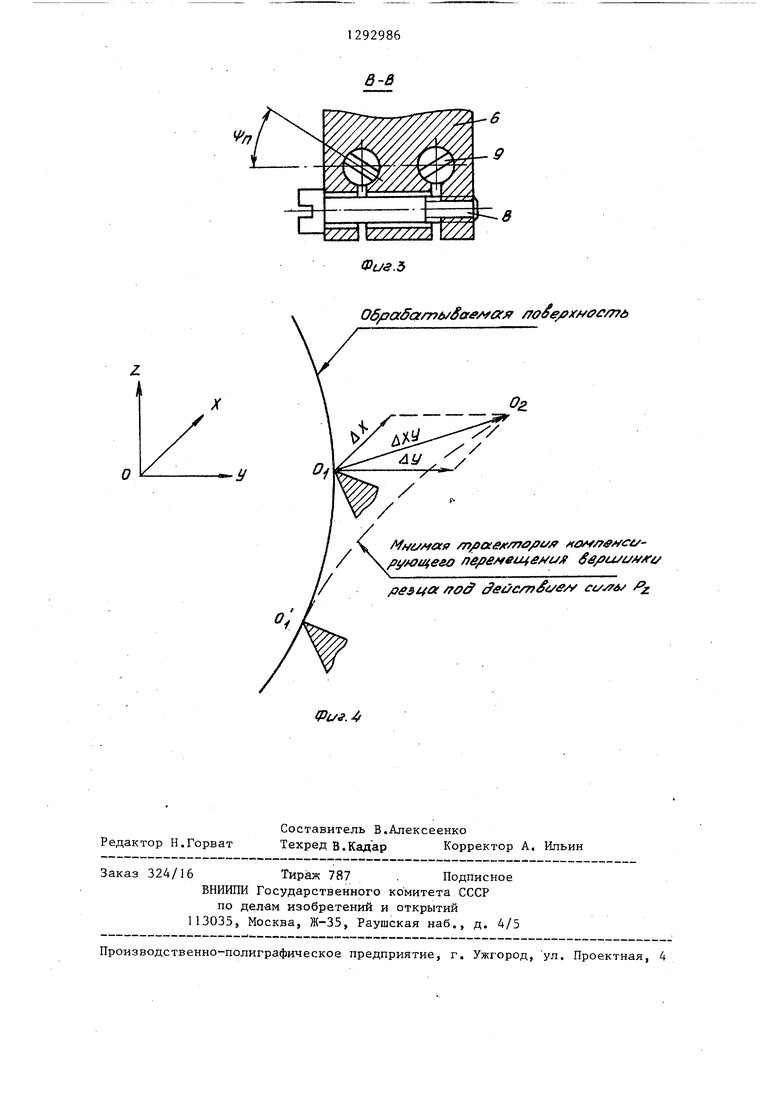

Процесс компенсации по X и -У осуществляется следующим образом.

При воздействии сил Р и Ру верщи на резца (при наличии податливости технологической системы О и (Jy ) должна переместиться из точки в точку 0, однако действие силы Р (ввиду наличия упругих элементов механизма) перемещает ее вниз и вперед вперед потому, что упругие элементы расположены под углом V (фиг.1). При

U М

этом суппортная и шпиндельная группа

станка отжимаются, а вершинка резца (при правильной установке углов f , Ч., и ) скользит по геометрическому

Л1 п(

месту точек, описываемому кривой , т.е. по обрабатываемой поверхности. При этом кривая 0.0 есть мнимая траектория компенсирующего перемещения

вершинки резца под действием силы Р Угол ,

, опре- ц &ii. т.. arete

мИМ

uij Ру U,j . Углы Ч,

, устанавливаемый поворотом конического сектора 2 (фиг. деляется из выражения: где dx Р и и (фиг.З) определяются по величи.не необходимого кo пeнcиpyющeгo перемещения - ху (фиг.4), где Лху

, Илх +

Точная настройка механизма осуществляется экспериментально путем пробных проходов при обработке наиболее неблагоприятной (по At, лHRC и другим факторам) заготовки.

Таким образом, при правильной настройке механизма упругие деформации .технологической системы в направле2929864

НИИ X и у компенсируются, что приводит к повышению точности обработки и улучшению шероховатости обрабатЕ гоае- мой поверхности,

Формула изобретения

Устройство для управления точностью механической обработки, включающее механизм коррекции упругих перемещений резца, выполненный в виде упругих элементов прямоугольного сечения, закрепленных в оправке,о т- лич ающееся тем, что, с целью повьш1ения точности и уменьшения шероховатости обработки и расширения технологических возможностей, механизм коррекции вьшолнен в виде головки, закрепленной с возможностью поворота

вокруг вертикальной оси, проходящей через вершину резца, в цилиндрическом секторе, который закреплен с возможностью поворота вокруг горизонтальной оси, проходящей через вершину резца, на управляемой пружине, содержащей регулируемые по жесткости упругие элементы, причем управляемая прзокина закреплена на коническом- секторе с возможностью поворота вокруг горизонтальной оси, проходящей через вершину резца, а конический сектор закреплен в державке резца с возможностью поворота вокруг вертикальной оси, проходящей через вершину резца.

2. Устройство по п.1, о т л и - чающееся тем, что, с целью упрощения конструкции упругих элементов прямоугольного сечения, они выполнены с цилиндрическими хвостовиками, а отверстия в управляемой пружине выполнены цилиндрическими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления точностью механической обработки | 1983 |

|

SU1240547A2 |

| Способ определения жесткости станка | 1985 |

|

SU1294490A1 |

| Устройство адаптивного управления точностью механической обработки | 1988 |

|

SU1553329A2 |

| Резец | 1990 |

|

SU1780931A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Устройство для адаптивного управления точностью механической обработки | 1982 |

|

SU1065143A1 |

| Резец для вибрационного точения | 2020 |

|

RU2749013C1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| Проходной упорный резец | 1986 |

|

SU1495006A1 |

Изобретение относится к устройствам управления точностью и шероховатостью механической обработки. Целью изобретения является повышение точности и уменьшение шерохова-. тости механической обработки на металлорежущих станках, например то- карйых, расширение технологических возможностей устройства. Устройство позволяет компенсировать упругие деформации технологической системы в направлении X и У. Устройство содержит механизм плавной регулировки направления компенсируюш:его перемещения, включающий державку 1, поворотный сектор 2, закрепленный кольцевым прижимом 3 и гайкой 4, механизм плавной регулировки величины компенсирующего перемещения, содержащий кольцевой прижим, управляемую пружину 6 с вкладышем 7, упругий элемент 9, закрепленный винтами 8, механизм плавной регулировки углов резания, содер- жащий закрепленную в круговом пазу цилиндрического сектора 11 прижимом 12 через пластины головку 13, на которой закреплен прижимом 12 режущий инструмент с подкладкой 15 и накладкой 16. Для упрощения конструкции упругие элементы прямоугольного сечения вьшолнены с цилиндрическими хвостовиками. 1 з.п. ф-лы, 4 ил. ю сл А 2 16 N5 СО гч:) со 00 О5

й«2

Физ.ь

о

/ /vsy/viO )oeff/f/7fa/ff/ a / ff//cey- / о(/мщеео nsfle eu s i/

pffSi a /7O e ffi/C/77 ff PZ

O6pexScx/77b Saff/ af

Оа

iPi/f.4

Редактор Н.Горват

Составитель В.Алексеенко

Техред В.Кадар Корректор А. Ильин

Заказ 324/16 Тираж 787 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.-.--.--.«ив. .вв....

- - - - - - - - - i---. - - .

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для управления точностью механической обработки | 1982 |

|

SU1142260A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-08—Подача