Изобретение относится к деревообрабатывающей промьшшеннЪсти, в частности к оборудованию для измельчения древесины.

Цель изобретения - снижение уровней виброколебаний и шума, энергоемкости процесса рубки и металлоемкости конструкции.

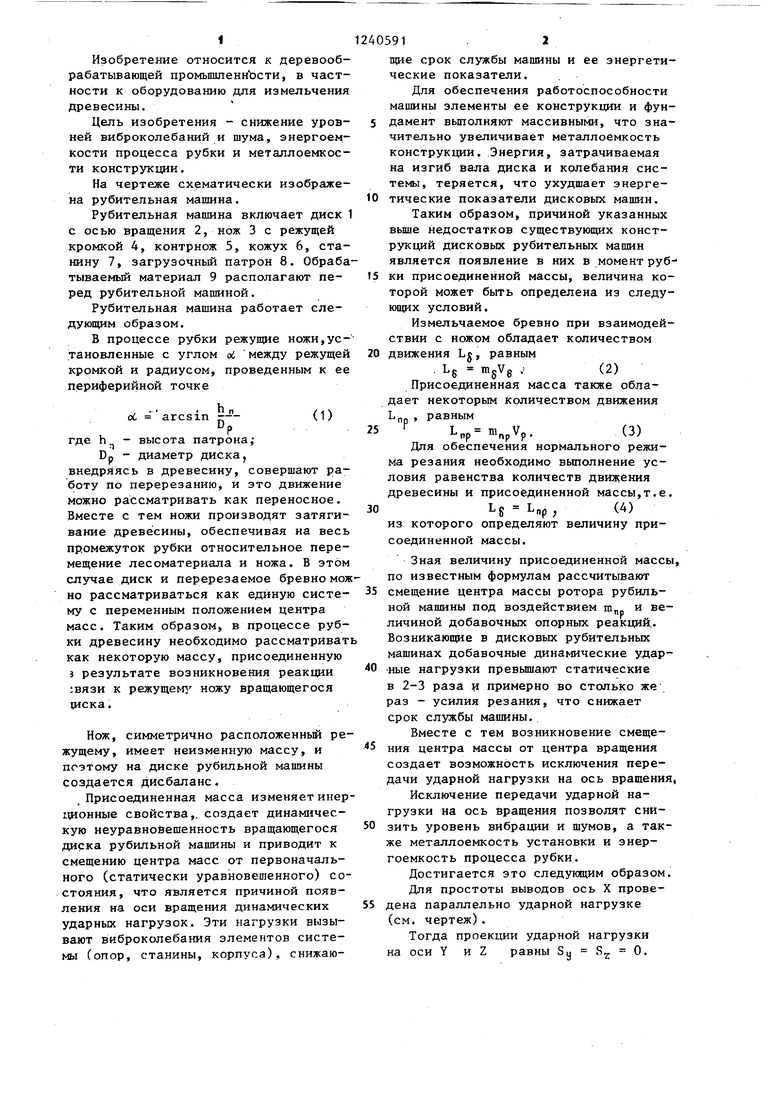

На чертеже схематически изображена рубительная машина.

Губительная машина включает диск 1 с осью вращения 2, нож 3 с режущей кромкой 4, контрнож 5, кожух 6, станину 7, загрузочный патрон 8. Обрабатываемый материал 9 располагают перед рубительной машиной.

Рубительная машина работает следующим образом.

В процессе рубки режущие ножи,установленные с углом oi между режущей кромкой и радиусом, проведенным к ее периферийной точке

где

Ч °р оС arcs in --- Up

высота патрона,

(1)

диаметр диска, внедряясь в древесину, совершают работу по перерезанию, и это движение можно рассматривать как переносное. Вместе с тем ножи производят затягивание древесины, обеспечивая на весь промежуток рубки относительное перемещение лесоматериала и ножа. В этом случае диск и перерезаемое бревно можно рассматриваться как единую систему с переменным положением центра масс. Таким образом, в процессе рубки древесину необходимо рассматриват как некоторую массу, присоединенную } результате возникновения реакции :вязи к режущем ножу вращающегося щека.

Нож, симметрично расположенный режущему, имеет неизменную массу, и поэтому на диске рубильной машины создается дисбаланс.

Присоединенная масса изменяет инер гщонные свойства,, создает динамическую неуравно1зешенность вращающегося диска рубильной машины и приводит к смещению центра масс от первоначального (статически уравновепшиного) состояния, что является причиной появления на оси вращения динамических ударных нагрузок. Эти нагрузки вызывают виброколебания элементов системы Сопор, станины, корпуса), снижающие срок службы машины и ее знергети- ческие показатели.

Для обеспечения работоспособности машины элементы ее конструкции и фундамент выполняют массивными, что значительно увеличивает металлоемкость конструкции. Энергия, затрачиваемая на изгиб вала диска и колебания системы, теряется, что ухудшает энергетические показатели дисковых машин.

Таким образом, причиной указанных выше недостатков существующих конструкций дисковых рубительных машин является появление в них в момент руб-

ки присоединенной массы, величина которой может быть определена из следующих условий.

Измельчаемое бревно при взаимодействии с ножом обладает количеством

движения Lj, равным

(2)

Присоединенная масса также обладает некоторым количеством движения

лр

равным

™npVp

(3)

Для обеспечения нормального режима резания необходимо выполнение условия равенства количеств движения древесины и присоединенной массы,т.е.

Lg Lnp ; из которого определяют величину присоединенной массы.

Зная величину присоединенной массы, по известным формулам рассчитывают смещение центра массы ротора рубильной машины под воздействием т„р и величиной добавочных опорных реакций.. Возникающие в дисковых рубительных машинах добавочные динамические удар- ные нагрузки превьш1ают статические в 2-3 раза и примерно во столько же раз - усилия резания, что снижает срок службы машины.

Вместе с тем возникновение смещения центра массы от центра вращения создает возможность исключения передачи ударной нагрузки на ось вращения,

Исключение передачи ударной нагрузки на ось вращения позволят снизить уровень вибрации и шумов, а также металлоемкость установки и энергоемкость процесса рубки.

Достигается это следующим образом.

Для простоты выводов ось X проведена параллельно ударной нагрузке (см. чертеж).

Тогда проекции ударной нагрузки на оси Y и Z равны SH S 0.

В режиме холостого хода ротора его центр массы лежит на прямой, соединяющей центры масс диска (точка 0) и симметричной пары ножей (точки Cf

ная масса, обусловливающая смещение центра массы диска 1 из точки О в точку о .

Возникающие при этом динамические

и С), т.е. совпадает с центром вра-5 нагрузки не передаются на ось вращещения 0. В момент резания центр мае-;ния, так как нож 3 образен режущей

сы режущего ножа за счет появлениякромкой 4 к оси вращения диска О, а

присоединенной массы смещается в точ-между режущей кромкой и радиусом,проки С, , а центр массы системы оказыва-веденным к ее периферийной точке,

ется на новой линии С,Cj в точке О ,Ю образован угол оС , определяемый по

смещенной на оси Y относительно точ-формуле (1).

ки 0.

Через точки О и О проведем плоскость РР , а линию действия ударной нагрузки продолжим до пересечения с этой плоскостью. Полученньй угол С,N0 для всех существующих дисковых машин менее 90°. При этом вся ударная нагрузка передается на ось вращения, обусловливая недостатки суще- 20риферийную точку L режущей кромки 4,

ствующих машин.ударная нагрузка 5 будет перпендикуДля исключения передачи ударнойлярна к плоскости РР , проходящей.ченагрузки на ось вращения необходимо,рез ось вращения и мгновенньй центр

чтобы линия действия ударной нагруз-массы ротора (точка о ). Перпендику-

ки была перпендикулярна плоскости РР ,25лярность вектора S плоскости РР

проходящей через ось вращения и центр(угол 90 ) является одним из

масс системы. При этом достаточно,условий исключения передачи ударной

чтобы ножи были обращены режущей кром-нагрузки на ось вращения. Из чертежа

кой к оси вращения диска, а между ре-видно, что это условие не выполйяетжущей кромкой и радиусом,проведенным ЗОся для расположения ножей в сущестк ее периферийной точке (точке L),вующих дисковых машинах (угол C(NO

бып образован угол, определяемый 90 ) . из соотношения (1).Кроме того, ось вращения Z являВозможность исключения передачиется главной центральной осью инерударной нагрузки обеспечивается еще ции, а центр удара находится на диске, и тем, что ось вращения является глав- Таким образом, если между режущей ной центральной осью инерции диска, а центр удара, как показывают расчеты, находится в точке, лежащей на лиске рубительных машин. В момент 40 встречи ножа 3 с перерабатываемым материалом 9 возникает присоединенкромкой ножа и радиусом, проведенным из центра вращения в периферийную точку режущей кромки, образован угол

оС arc sin г;--, передача ударной наDP

грузки на ось вращения исключается.

Составитель В.Агафонов Редактор Л.Веселовская Техред О.Гортв ай Корректор А.ОбруЧар

Заказ 3439/12Тираж 501Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ная масса, обусловливающая смещение центра массы диска 1 из точки О в точку о .

Возникающие при этом динамические

При выходе ножа из зоны резания происходит исчезновение присоединенной массы и диск возвращается в сос- тояние статического равновесия по следующей причине.

При расположении ножа 3 режущей кромкой 4 к оси вращения и под углом (и к радиусу, проведенному в пеции, а центр удара находится на диске, Таким образом, если между режущей

кромкой ножа и радиусом, проведенным из центра вращения в периферийную точку режущей кромки, образован угол

оС arc sin г;--, передача ударной наDP

грузки на ось вращения исключается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МЕРЗЛОЙ ДРЕВЕСИНЫ НА ЩЕПУ | 2002 |

|

RU2220042C1 |

| Дисковая рубительная машина | 1980 |

|

SU1159780A1 |

| Рубильная машина | 1977 |

|

SU729056A1 |

| ПИЛЬНЫЙ ДИСК МНОГОЦЕЛЕВОГО КУСТОРЕЗА | 2011 |

|

RU2480982C1 |

| Режущий орган рубительной машины | 1987 |

|

SU1500476A1 |

| Дисковая рубительная машина | 1973 |

|

SU478723A1 |

| УПОРНЫЙ НОЖ РУБИЛЬНОЙ МАШИНЫ | 2004 |

|

RU2302903C2 |

| Дисковая рубильная машина | 1980 |

|

SU891446A1 |

| Рубильная машина | 1978 |

|

SU1009768A1 |

| Устройство для измельчения термически модифицированной древесины | 2023 |

|

RU2804105C1 |

| Рубильная машина | 1977 |

|

SU729056A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| 0 |

|

SU263406A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-07—Подача