. Изобретение относится к контроль- но-измеритегьной технике и может быть использовано в пищевой промьшшенно- с ти для определения реологических характеристик различньгх пищевых га- зосодержащих масс.

Цель изобретения - повышение точности измерений реологических характеристик газосодержащих пищевых масс при дозированном насыщении их газом под,избыточным давлением.

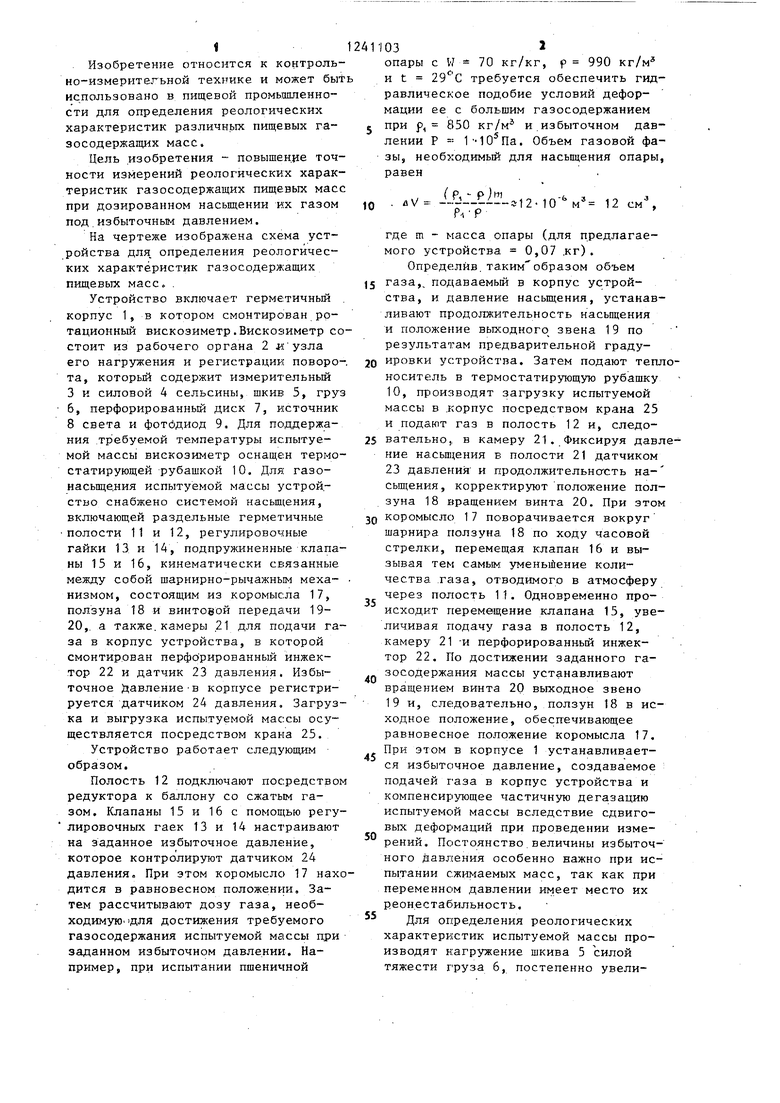

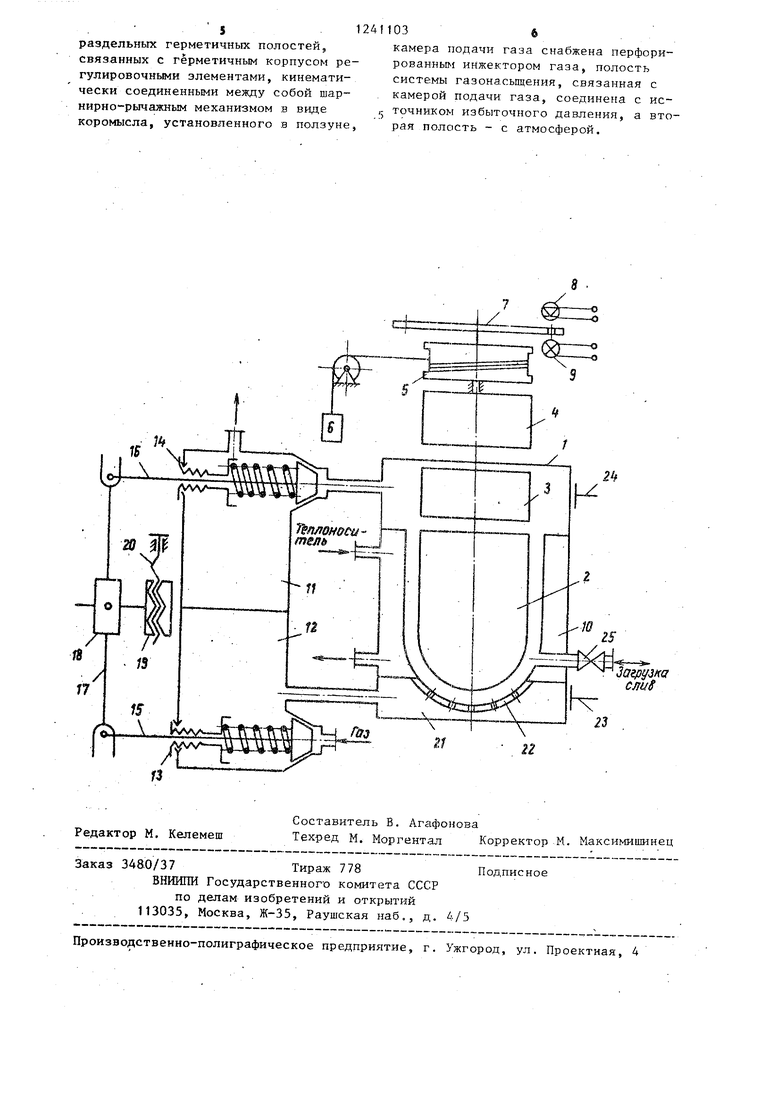

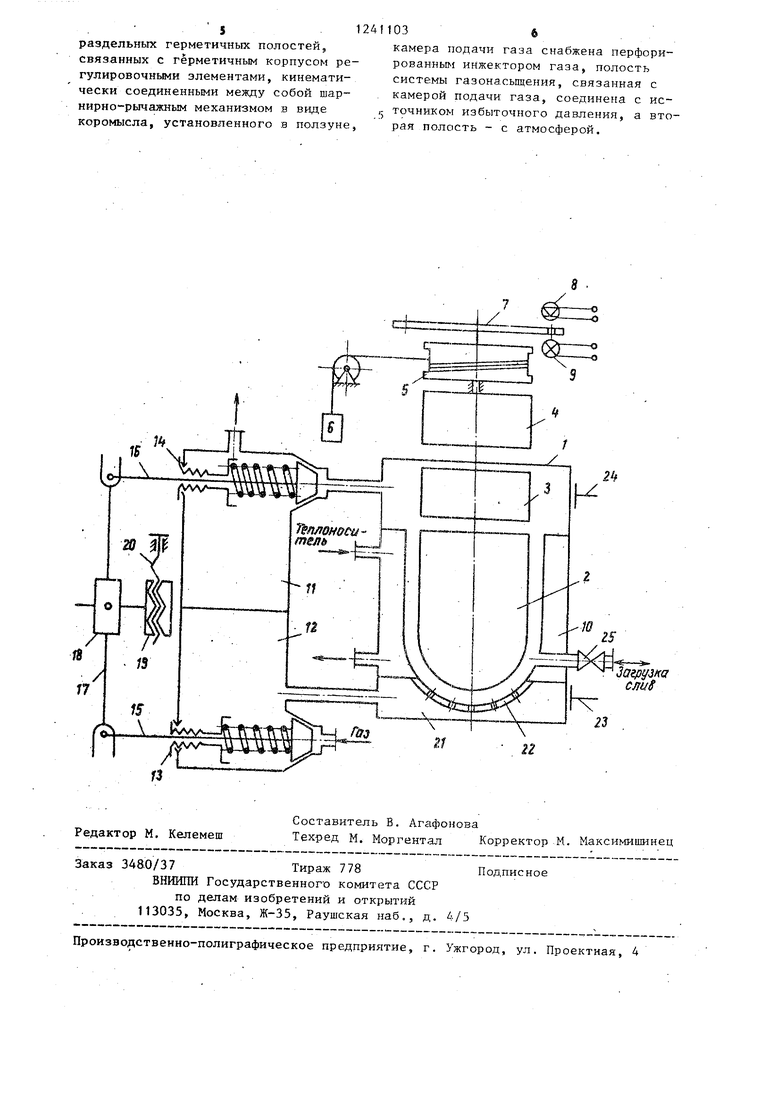

На чертеже изображена схема устройства для. определения реологических характеристик газосодержащих пищевых масс, .

Устройство включает герметичный . корпус 1, в котором смонтирован ротационный вискозиметр.Вискозиметр состоит из рабочего органа 2 л узла его нагружения и регистрации поворо-. та, которьй содержит измерительный 3 и силовой 4 сельсины, шкив 5, груз

6, перфорированный диск 7, источник 8 света и фотбдиод 9. Для поддержания .требуемой температуры испытуемой массы вискозиметр оснащен термо- статирующей рубашкой 10. Для газо- насыще.ния испытуемой массы устройство снабжено системой насьш(ения, включающей раздельные герметичные

полости 11 и 12, регулировочные гайки 13, и 14, подпружиненные клапаны 15 и 16, кинематически связанные между собой шарнирно-рычажным меха- низмом, состоящим из коромысла 17, ползуна 18 и винтовой передачи 19- 20,. а также, камеры 21 для подачи газа в корпус устройства, в которой смонтир.ован перфо рированный инжек- .тор 22 и датчик 23 давления. Избыточное Давление-в корпусе регистрируется датчиком 24 давления. Загрузка и выгрузка испытуемой массы осуществляется посредством крана 25. Устройство работает следующим образом.

Полость 12 подключают посредством редуктора к баллону со сжатым газом. Клапаны 15 и 16 с помощью регулировочных гаек 13 и 14 настраивают на заданное избыточное давление, которое контролируют датчиком 24 давления. При этом коромысло 17 находится в равновесном положении. Затем рассчитывают дозу газа, необходимую для достижения требуемого газосодержания испытуемой массы при заданном избыточном давлении. Например , при испытании пшеничной

опары с V/ 70 кг/кг, р 990 кг/м и t требуется обеспечить гидравлическое подобие условий деформации ее с большим газосодержанием при р, 850 кг/м и избыточном давлении Р 1 10 Па. Объем газовой фазы, необходимый; для насьпцения опары, равен

aV

( , Р

12- 10 м 12

см

где m - масса опары (для п.редлагае- мого устройства 0,07 .кг).

Определив.таким образом объем

газа,, подаваемьм в корпус устройства, и давление насыщения, устанавливают продолжительность насьпцения и положение вькодного звена 19 по результатам предварительной градуировки устройства. Затем подают теплоноситель в термостатирующую рубашку 10, производят загрузку испытуемой массы в .корпус посредством крана 25 и подают газ в полость 12 и, следовательно, в камеру 21. Фиксируя давление насьпцения в полости 21 датчиком 23 давления и продолжительность на- сьш(ения, корректируют положение ползуна 18 вращением винта 20. При зтом

коромысло 17 поворачивается вокруг шарнира ползуна 18 по ходу часовой стрелки, перемещая клапан 16 и вызывая тем самым: уменьшение количества, газа, отводимого в атмосферу через полость 11. Одновременно происходит перемещение клапана 15, увеличивая подачу газа в полость 12, камеру 21 -и перфорированный инжектор 22. По достижении заданного газосодержания массы устанавливают вращением винта 20 выходное звено 19 и, следовательно, ползун 18 в исходное положение, обеспечивающее равновесное положение коромысла 17, При этом в корпусе 1 устанавливается избыточное давление, создаваемое подачей газа в корпус устройства и компенсирующее частичную дегазацию испытуемой массы вследствие сдвиговых деформаций при проведении измерений. Постоянство.величины избыточного давления особенно важно при испытании сжимаемых масс, так как при переменном давлении имеет место их реонестабильность.

Для определения реологических характеристик испытуемой массы производят кагружение шкива 5 силой тяжести груза 6, постепенно увели

з .1

чивая массу груза и измеряя для каждого ее значения частоту вращения рабочего органа рер-истрацией угла поворота диска 7 с помощью источника 8 света и фотодиода 9. Затем пре- кращают подачу теплоносителя в темперирующую рубашку 10 и выгружают -испытуемую массу через кран 25.

В случае, когда требуется обеспечить подобие деформации массы при реонестабильном процессе, например при ее транспортировании, характеризуемом непостоянством избыточного давления и газосодержания массы по длине трубопровода, испытания прово- дят следующим образом.

Клапаны 15 и 16 с помощью регулировочных гаек 13 и 14 устанавливают в положение, обеспечивающее заданный напор на начальном участке трубопро- вода. Затем осуществляют загрузку испытуемой массы в корпус устройства и производят ее термостатирование по дачей теплоносителя в темперирующую рубашку 10. Измеряя частоту враще- НИН рабочего органа по указанной методике, регулируют избыточное давление в корпусе устройства и давление насьпцения во времени по заданному закону с помощью гаек 13 и 14.

Методика обработки экспериментальных данных основана на расчете консистентных переменных

«

(1)

„

A-h-N Cft

1-()

Kj

(с-).

(2)

где m - масса -груза с учетом тренуя в подшипниках рабочего органа, кг;

. g. - ускорение свободного падения тела (9,8 м/с);

RU, - радиус шкива, м

RP - радиус рабочего органа, м;

h - приведенная глубина погружения рабочего органа в испытуемую массу, м;

N - частота вращения рабочего ор; гана, об/с;

Сд - коэффициент, учитывающий степень неньютоновского течения массы;

RC - внутренний радиус корпуса,м. Затем определяют эффективную вязость испытуемой массы:

1 9// (Па-с).

(4)

034

Методами корреляционно-регресси- онного анализа экспериментальных данных получают на ЭВМ реограмму испытуемой массы в виде

1 а, + а,0 а,,0 (с М, (5) где а - технологический коэффициент, зависящий от качества сырья (муки, влажности, температу- ры, кислотности, газосодержания и других параметров массы

а...а„ статистические коэффициенты, В случае реонестабильного процесса рассчитывают мгновенную вязкость по уравнению (4) как функцию времени, а в уравнение (5) добавляют член, учитывающий продолжительность транспортирования

а + +

+ aj Т + a.Tjjv

-,(6)

где Т - продолжительность транспортировани я, с. .

Полученные величины вязкости используют для экспрессной оценкл технологического качества массы, реограм- ма необходима для рационального расчета мащин и аппаратов.

Использование предагаемого устройства при проектировании транспор- тируюгдих, дозирующих и других систем (по сравнению с прототипом) позволяет повысить точность определения реологических характеристик газосодер- жащих пищевых масс (погрешность .измерений на предлагаемом устройстве не превьппает 1,0%) в широком диапазоне их изменения при сравнительно простой конструкции устройства и малой трудоемкости обработки результатов экспериментов.

о р м у л а

изобретения

Устройство для определения реологических характеристик -газосрдержа- щих пищевых масс, содержащее чувствительный элемент, установленньй в герметичном термостатируемом корпусе, систему его нагружения и регистрации реологических характеристик, систему газонасьш{е ния исследуемой массы, и механизм отбора проб, о т л и- чающееся тем, что, с целью повьшгения точности исследований, нижняя часть герметичного корпуса снабжена камерой подачи газа, система газонасыщения выполнена в виде двух

раздельных герметичных полостей, связанных с герметичным корпусом регулировочными элементами, кинематически соединенными между собой шар- нирно-рычажным механизмом в виде коромысла, установленного в ползуне,

12411036

камера подачи газа снабжена перфорированным инжектором газа, полость системы газонасыщения, связанная с , камерой подачи газа, соединена с ис- ,- точником избыточного давления, а вторая полость - с атмосферой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения реологических характеристик газонасыщенных пищевых масс | 1991 |

|

SU1797011A1 |

| Вискозиметр | 1977 |

|

SU721704A1 |

| Устройство для насыщения и пневмотранспортирования жидких полуфабрикатов хлебопекарного производства | 1983 |

|

SU1149916A1 |

| Роторное сбивальное устройство | 1989 |

|

SU1741727A1 |

| Смесительно-взбивальная машина и способ производства бездрожжевого теста с её использованием | 2018 |

|

RU2682483C9 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГАЗОСОДЕРЖАНИЯ В ЖИДКОСТИ | 2003 |

|

RU2243536C1 |

| Способ определения реологических характеристик волокнистых суспензий | 1989 |

|

SU1681198A1 |

| СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОБЪЕМНОГО ГАЗОСОДЕРЖАНИЯ И ИСТИННОЙ ПЛОТНОСТИ БУРОВОГО РАСТВОРА | 2005 |

|

RU2310069C2 |

| Предохранительное устройство | 2017 |

|

RU2666974C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНОГО БЕЗДРОЖЖЕВОГО ХЛЕБА ИЗ ПШЕНИЧНОЙ МУКИ | 2010 |

|

RU2447662C1 |

Изобретение .относится к пищевой промышленности, в частности к устройствам для определения реологических характеристик пищевых продуктов и может быть использовано для исследования жидких опар, заквасок, кремов, сливок и др. Цель изобретения - повышение точности измерений, которая достигается введением новых элементов. Устройство содержит ротационный вискозиметр, установленный в герметичном термостатируемом корпусе, систему регистрации, систему газонасыщения связанную с камерой подачи газа в герметичный корпус, которая расположена в нижней части герметичного корпуса. Система газонасыщения выполнена в виде двух раздель яых герметичных полостей, связанных с герметичным корпусом регулировочными элементами, кинематически соединенными между собой шарнирно-рычаж- ным механизмом в виде коромысла, укрепленного в ползуне, камера подачи газа снабжена перфорированным инжектором газа, 6дна из полостей соединена с источником избыточного давления, а другая - с атмосферой. 1 ил. с (Л ю 4

IS

Iff

Загрузи cjjuS

гг

22

Редактор М. Келемеш

Составитель В. Агафонова

Техред М. Моргент.ал Корректор М. Максимишинец

Заказ 3480/37Тираж 778

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий , 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Устройство для определения вязкости насыщенных газом жидкостей | 1949 |

|

SU86861A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU163787A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белкин И.М | |||

| и др | |||

| Ротационные приборы, М., 1968, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1986-06-30—Публикация

1984-12-18—Подача