Изобретение относится к литейному производству, а именно к способам изготовления керамических стержней - для получения полостей в отливках из сложнолегированных сталей и сплавов.

Цель изобретения - улучшение качества стержней за счет повьшения их геометрической точности и стабильности прочностных свойств.

Сущность способа изготовления ке рамических стержней заключается .в том, что перед помещением- сырого стержня в обжигательную печь на егр поверхность наносят разделительный слой глинозема толщиной 0,5-1,5 мм. Чтобы глинозем удерживался на поверхности объемного стержня, его смешивают с клеящим веществом (раствор декстрина, казеин, ПАВ и др.) или с расплавом парафина. Нанесение разделительного слоя на поверхность сырого стержня осуществляют вручную кистью или пульверизатором.

После нанесения разделительного тонкого глиноземного слоя сырой стержень подвергают со всех сторон послойному покрытию огнеупорной оболочкой состава и свойств, аналогич- ных оболочке, применяемой для получения форм точного литья.

После нанесения огнеупорной оболочки, толщину которой определяют опытным путем в зависимости от габаритов и сложности сырого стержня, их напрвляют в печи на обжиг по принятым режимам. При этом отсутствуют керамические короба, их заменяют протые керамические подставки или подсыпка из огнеупорного порошка на поде печи или тележке методической печи. Оболочка, выполненная послойно методом обмазки огнеупорной суспензи с последующей присьшкой порошкообразным огнеупорным материалом, имеет открытую пористость до 30-40%. Это способствует тому, что при нагреве парафин из технологической связки (пластификатора) в сыром стержне через разделительный слой глинозема мигрирует в оболочку и испаряется с ее внешней поверхности.

Геометрия стрежня обеспечивается многослойной оболочкой, эквидистантн нанесенной вокруг стерчсня.

Практически все точки поверхности сырого стержня при обжиге нагреваются одновременно.

5

(1

5

0

5

0

5

Вьщержку в изотермических условиях следует определять только для выравнивания температурного поля внутри самого стержня. Внутренние напряжения в стержне В этих условиях мини мальны, коробление стержня практически полностью отсутствует.

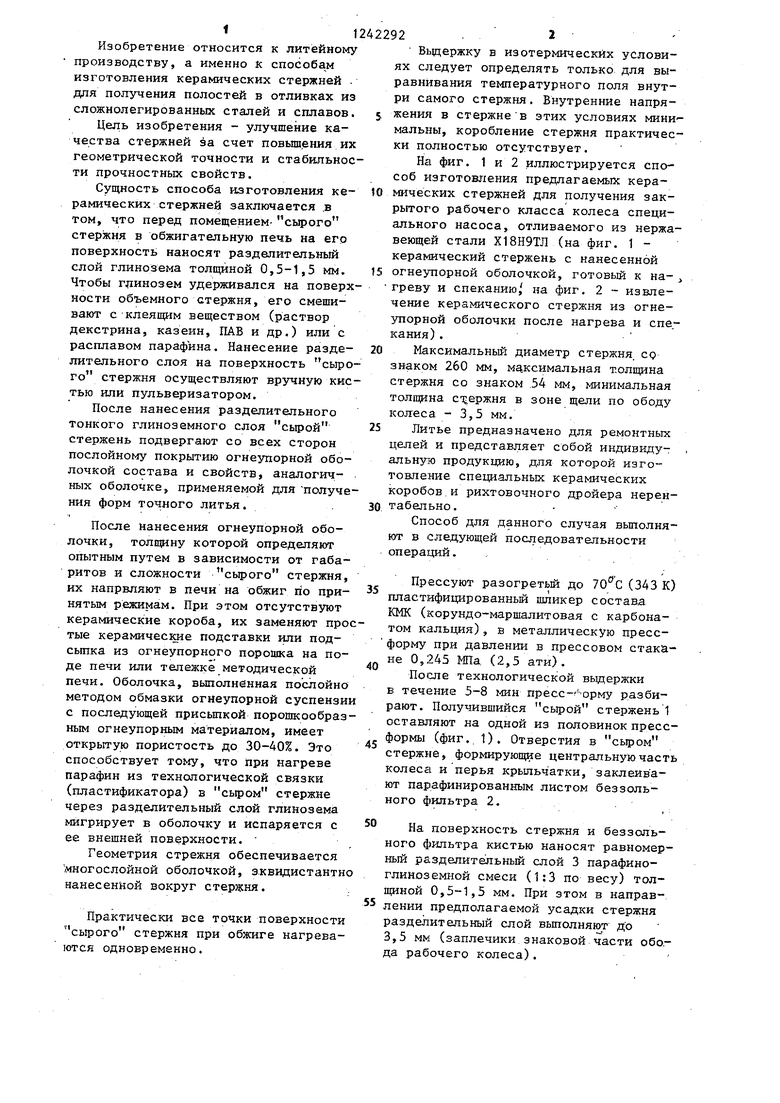

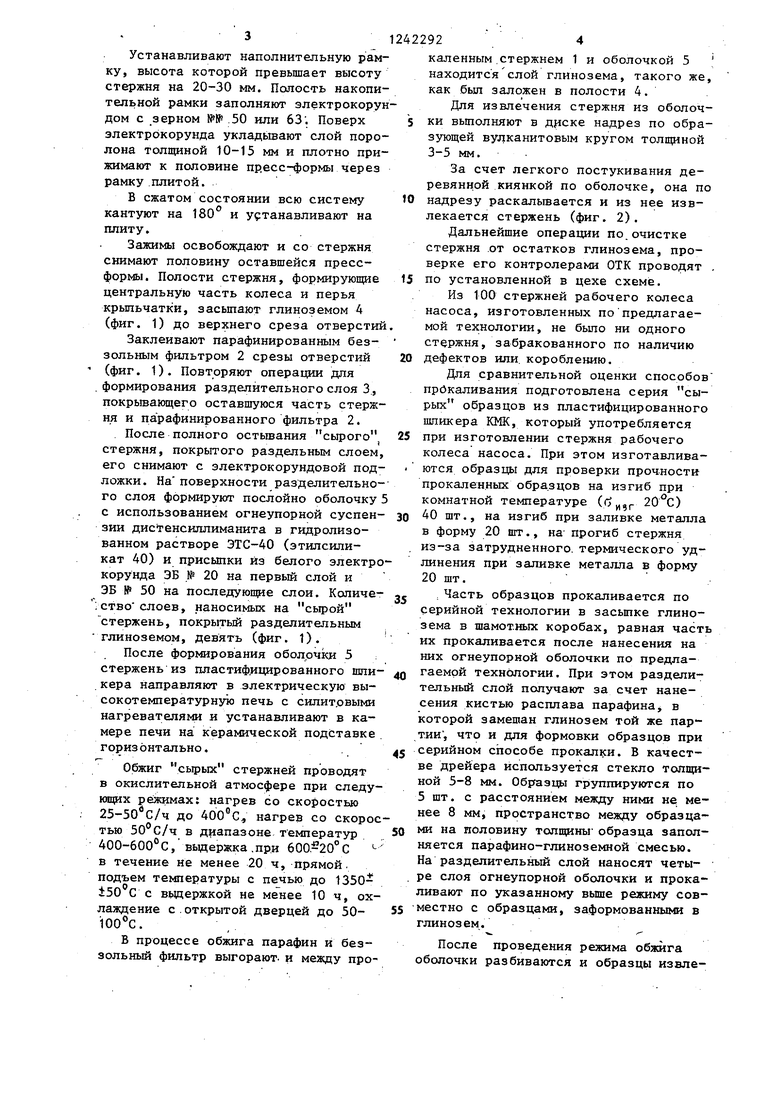

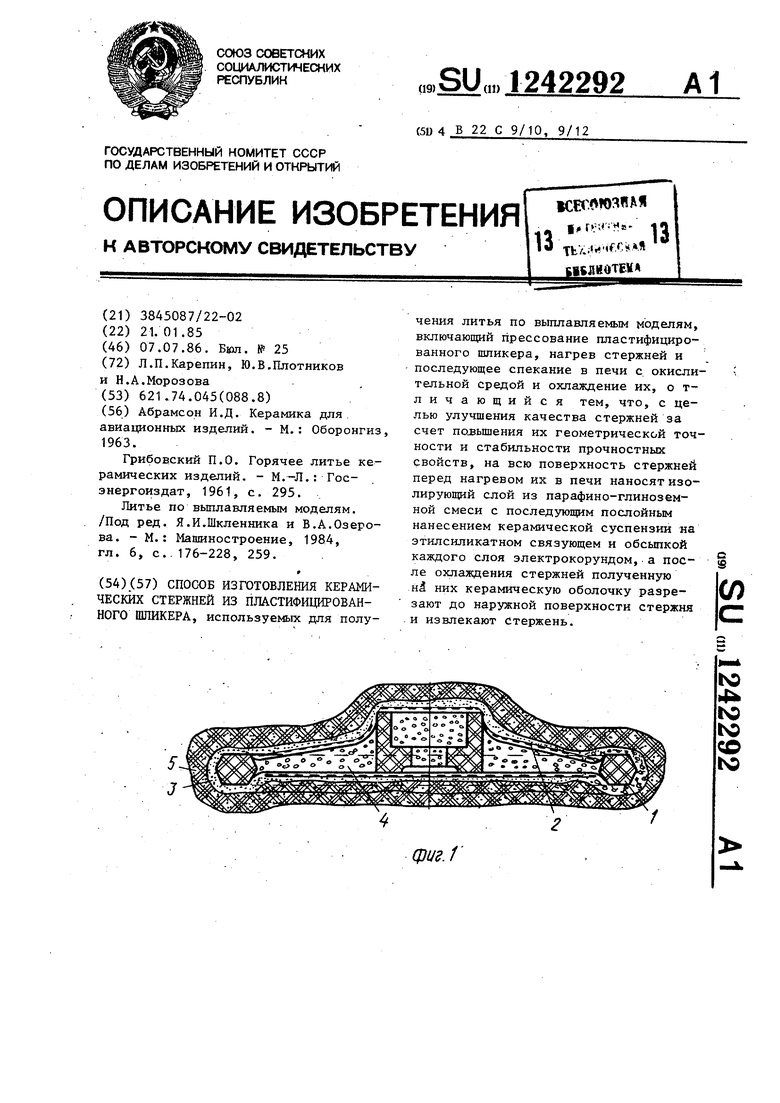

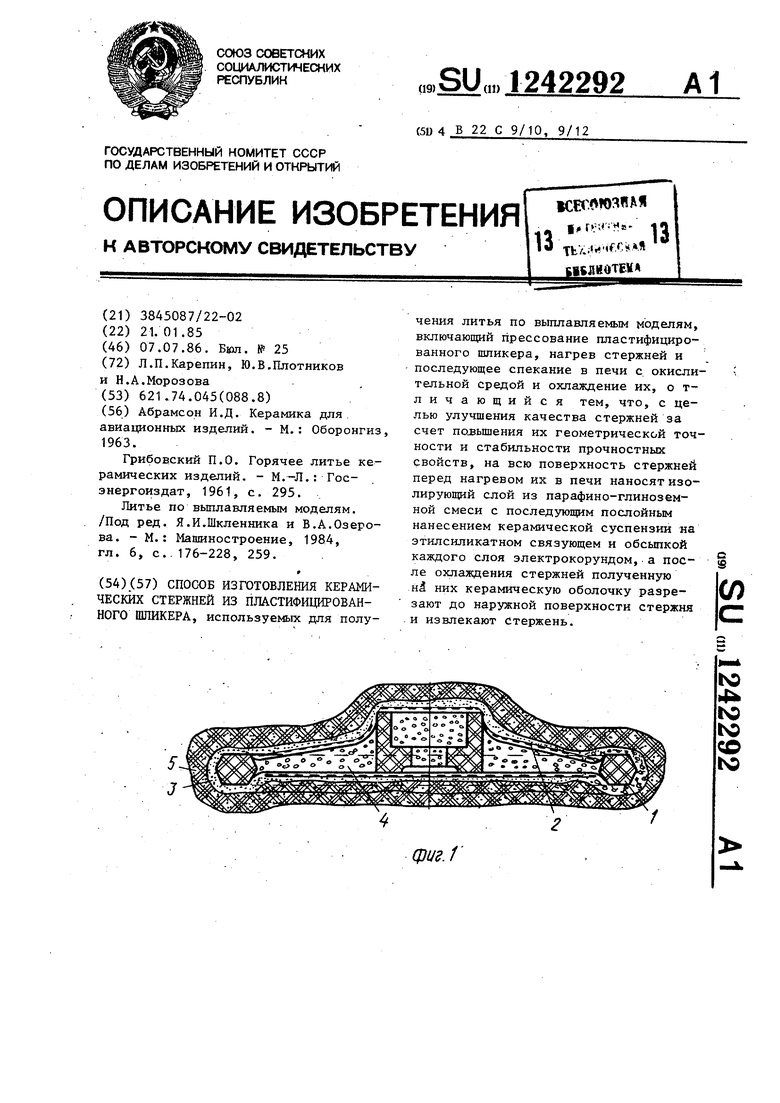

На фиг. 1 и 2 иллюстрируется способ изготовления предлагаемых керамических стержней для получения закрытого рабочего класса колеса специального насоса, отливаемого из нержавеющей стали Х18Н9ТЛ (на фиг. 1 - керамический стержень с нанесенной огнеупорной оболочкой, готовьш к на- греву и спеканию, на фиг. 2 - извлечение керамического стержня из огнеупорной оболочки после нагрева и спе,- кания).

Максимальный диаметр стержня, со знаком 260 мм, максимальная толщина стержня со знаком .54 мм, минимальная толщина сч ержня в зоне щели по ободу колеса - 3,5 мм.

Литье предназначено для ремонтных целей и представляет собой индивиду- , альную продукцию, для которой изготовление спехщальных керамических коробов и рихтовочного дройера нерентабельно.

Способ для данного случая выполняют в сле,цующей последовательности операгдий.

Прессуют разогретьй до (343 К) пластнфицированньй шликер состава КМК (корундо-маршалитовая с карбонатом кальция), в металлическую пресс- форму при давлении в прессовом стакане 0,245 Ша (2,5 ати).

По1ше технологической выдержки в течение 5-8 мин пресс- - орму разбирают. Получившийся сырой стержень 1 оставляют на одной из половинок пресс- формы (фиг..1). Отверстия в сыром стержне, формирующие центральную часть колеса и перья крьшьч атки, заклеивают пар1афинированным листом беззольного фильтра 2..

50

На поверхность стержня и беззольного фильтра кистью наносят равномерный разделительный слой 3 парафино- глиноземной смеси (1:3 по весу) толщиной 0,5-1,5 мм. При этом в направ- 55 лении предполагаемой усадки стержня разделительный слой вьшолняют до 3,5 мм (заплечики знаковой части обо.- да рабочего колеса).

Устанавливают наполнительную рамку, высота которой превьшает высоту стержня на 20-30 мм. Полость накопительной рамки заполняют электрокорундом с зерном №№ .50 или 63. Поверх s электрокорунда укладьшают слой поролона толщиной 10-15 мм и плотно прижимают к половине пресс-формы через рамку плитой.

В сжатом состоянии всю систему О кантуют на 180° и устанавливают на плиту.

Зажимы освобождают и со стержня снимают половину оставшейся пресс- формы. Полости стержня, формирующие 15 центральную часть колеса и перья крыльчатки, засьтают глиноземом 4 (фиг. 1) до верхнего среза отверстий.

Заклеивают парафинированным без- зольным фильтром 2 срезы отверстий 20 (фиг. 1). Повторяют операции для . формирования разделительного слоя 3., покрывающего оставшуюся часть стержня и парафинированного фильтра 2.

После полного остывания сырого 25 стержня, покрытого раздельным слоем, его снимают с электрокорундовой подложки. На поверхности разделительно- го слоя формируют послойно оболочку 5 с использованием огнеупорной суспен- зо зии дистенсиллиманита в гидролизо- ванном растворе ЭТС-40 (этилсили- кат 40) и присыпки из белого электрокорунда ЭБ № 20 на первый слой и ЭБ № 50 на последующие слои. Количе- ,е ;ство слоев, наносимых на сырой стержень, покрытый разделительным глиноземом, девять (фиг. 1).

После формирования оболочки 5 стержень из пластифицированного шли- кера направляют в электрическую вы- сокотемпературнзпо печь с силит.овыми нагревателями и устанавливают в камере печи на керамической подставке . горизонтально.

Обжиг сырьпс стержней проводят в окислительной атмосфере при следу- кщих режимах: нагрев со скоростью 25-50 с/ч до 400 с, нагрев со скоростью 50°С/ч в диапазоне температур 50 400-600°С, вьщержка.при 600.-20°С - в течение не менее 20 ч, прямой, подъем температуры с печью до 1350- 150 С с ввдержкой не менее 10 ч, охлаждение с.открытой дверцей до 50- 55 100°С.

В процессе обжига парафин и беззольный фильтр выгорают, и между прокаленным .стержнем 1 и оболочкой 5 находится слой глинозема, такого же, как был заложен в полости 4.

Для извлечения стержня из оболочки выполняют в д|1ске надрез по образующей вулканитовым кругом толщиной 3-5 мм.

За счет легкого постукивания деревянной киянкой по оболочке, она по надрезу раскальшается и из нее извлекается стержень (фиг. 2).

Дальнейшие операции по.очистке стержня .от остатков глинозема, проверке его контролерами DTK проводят по установленной в цехе схеме.

Из 100 стержней рабочего колеса насоса, изготовленных по предлагаемой технологии, не бьшо ни одного стержня, забракованного по наличию дефектов или. короблению.

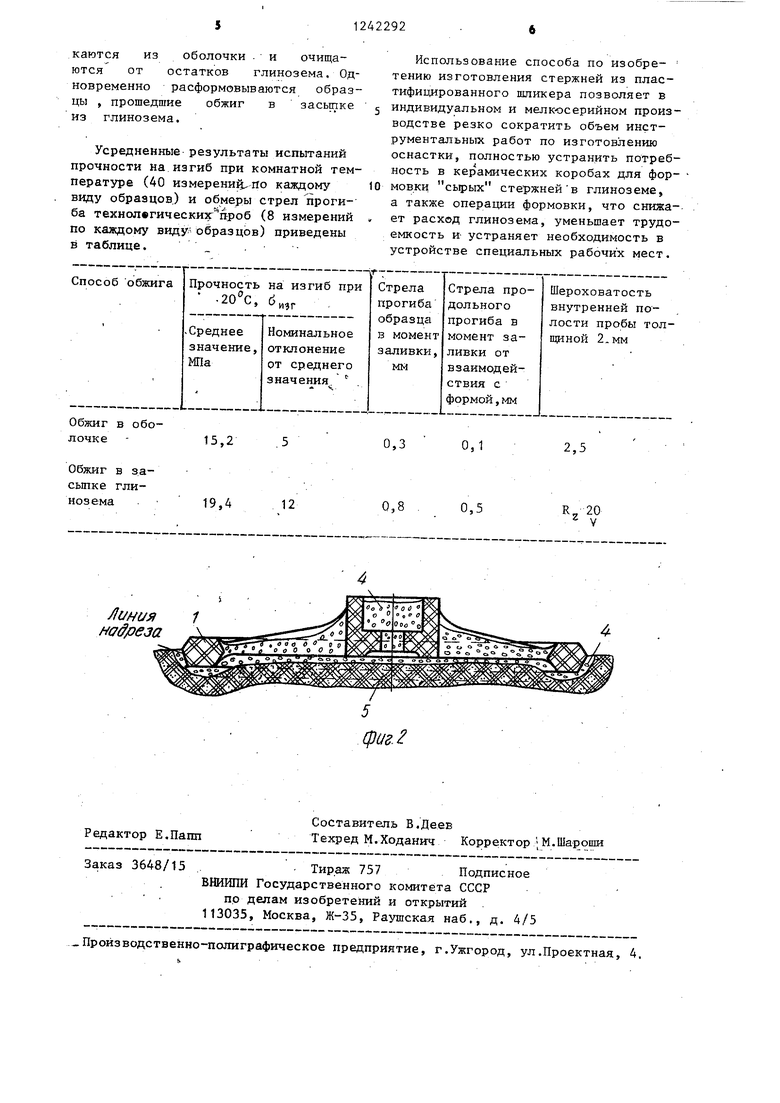

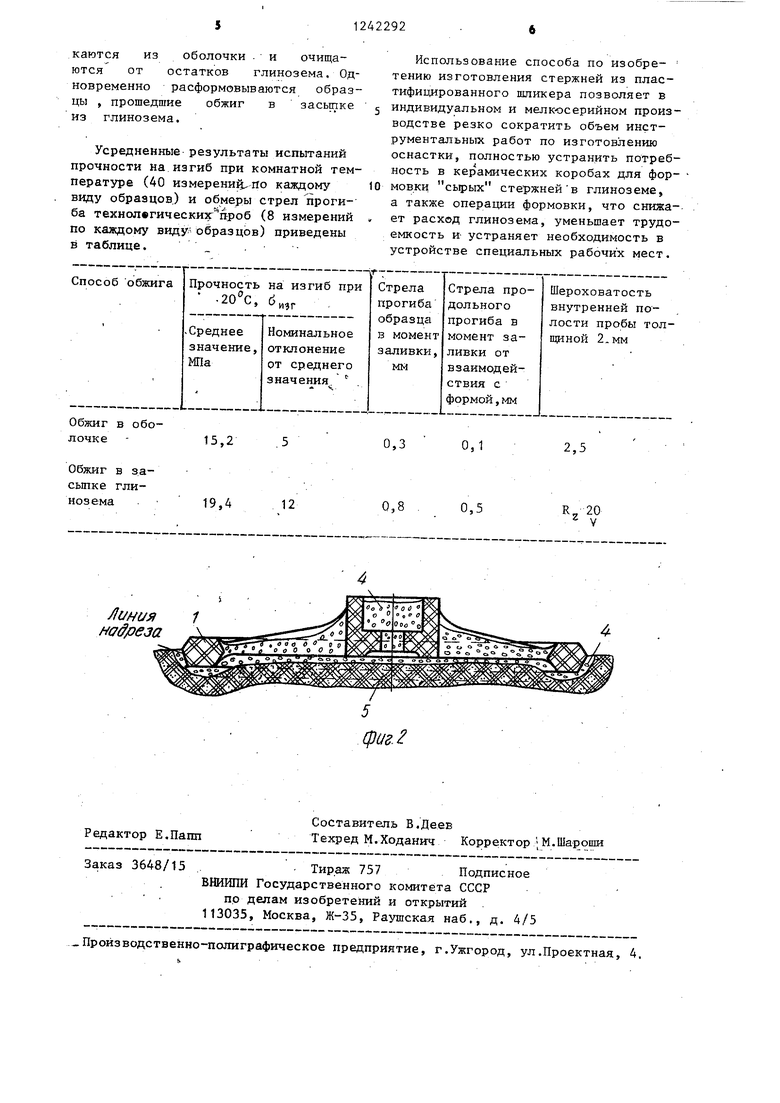

Для сравнительной оценки способов прокаливания подготовлена серия сырых образцов из пластифицированного пшикера КЖ, который употребляется при изготовлении стержня рабочего колеса насоса. При этом изготавливаются образцы для проверки прочности прокален.ных обра.зцов на изгиб при комнатной температуре (г,г ) 40 шт., на изгиб при заливке металла в форму 20 шт., на прогиб стержня из-за затрудненного, термического удлинения при заливке металла в форму 20 шт.

. Часть образцов прокаливается по серийной технологии в засыпке глинозема в шамотных коробах, равная част их прокаливается после нанесения на них огнеупорной оболочки по предлагаемой технологии. При этом разделительный слой получают за счет нанесения кистью расплава парафина, в которой замешан глинозем той же партии , что и для формовки образцов при серийном способе прокалки. В качестве дрейера используется стекло толщиной 5-8 мм. Обргазцы гр|уппируются по 5 шт. с расстоянием между ними не менее 8 мм, пространство между образцами на половину толщины образца заполняется парафино-глиноземной смесью. На разделительный слой наносят четыре слоя огнеупорной оболочки и прокаливают по указанному выше режиму совместно с образцами, заформованными в глинозем.

,

После проведения режима обжига оболочки разбиваются и образцы извлекаются из оболочки . и очищаются от остатков глинозема. Одновременно расформовываются образцы , прошедшие обжиг в засьтке из глинозема.

Усредненные результаты испытаний прочности на изгиб при комнатной температуре (40 измерений-.по каждому виду образцов.) и обмеры стрел прогиба технолвгических проб (8 измерений по каждому виду-образцов) приведены в таблице. .

Обжиг в оболочке - 15,2

Использование способа по изобре- тению изготовления стержней из пластифицированного шликера позволяет в

индивидуальном и мелкосерийном производстве резко сократить объем инструментальных работ по изготовлению оснастки, полностью устранить потребность в керамических коробах для формовки сырых стержней в глиноземе, а также операции формовки, что снижает расход глинозема, уменьшает трудоемкость и- устраняет необходимость в устройстве специальных рабочих мест.

0,3

0,1

2,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

| Керамическая смесь для изготовления стержней | 1987 |

|

SU1555041A1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Смесь для изготовления литейных керамических стержней | 1986 |

|

SU1468639A1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Керамическая смесь для стержней | 1988 |

|

SU1614883A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Способ изготовления составного керамического стержня для литья полых изделий | 2017 |

|

RU2676721C1 |

ания 1 wffpsja

Редактор Е.Папп

Составитель В.Деев

Техред М.Ходанич Корректор М.Шаронш

Заказ 3648/15 .. Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий .

113035, Москва, Ж-35, Раушская наб., д. 4/5

«Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4,

| Абрамсон И.Д | |||

| Керамика для | |||

| авиационных изделий | |||

| - М | |||

| : Оборонгиз, 1963 | |||

| Грибовский П.О | |||

| Горячее литье керамических изделий | |||

| - М.-Л.: Гос- энергоиздат, 1961, с | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

| Литье по вьшлавляемым моделям | |||

| /Под ред | |||

| Я.И.Шкленника и В.А.Озерова | |||

| - М.: Машиностроение, 1984, гл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| г | |||

Авторы

Даты

1986-07-07—Публикация

1985-01-21—Подача