10

IS

20

Изобретение относится к мясной промьпиленности, а именно, к транс - портным системам колбасных цехов,

Целью изобретения является механизация погрузочно-разгрузочных операций ,

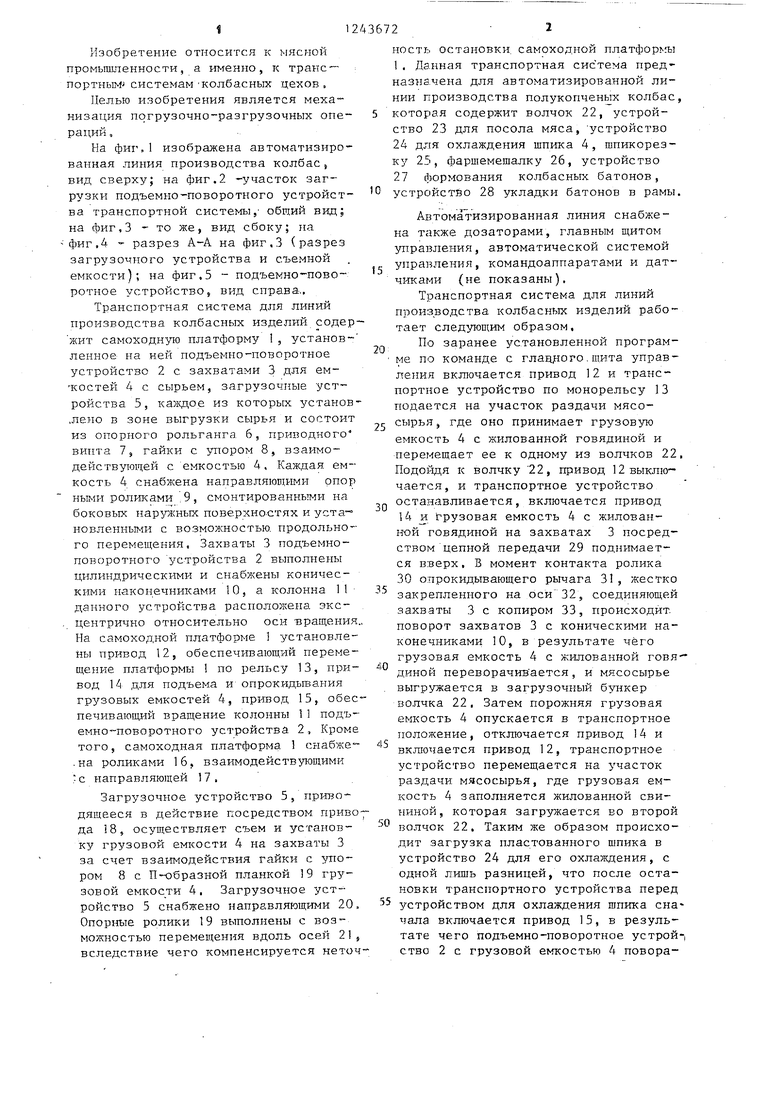

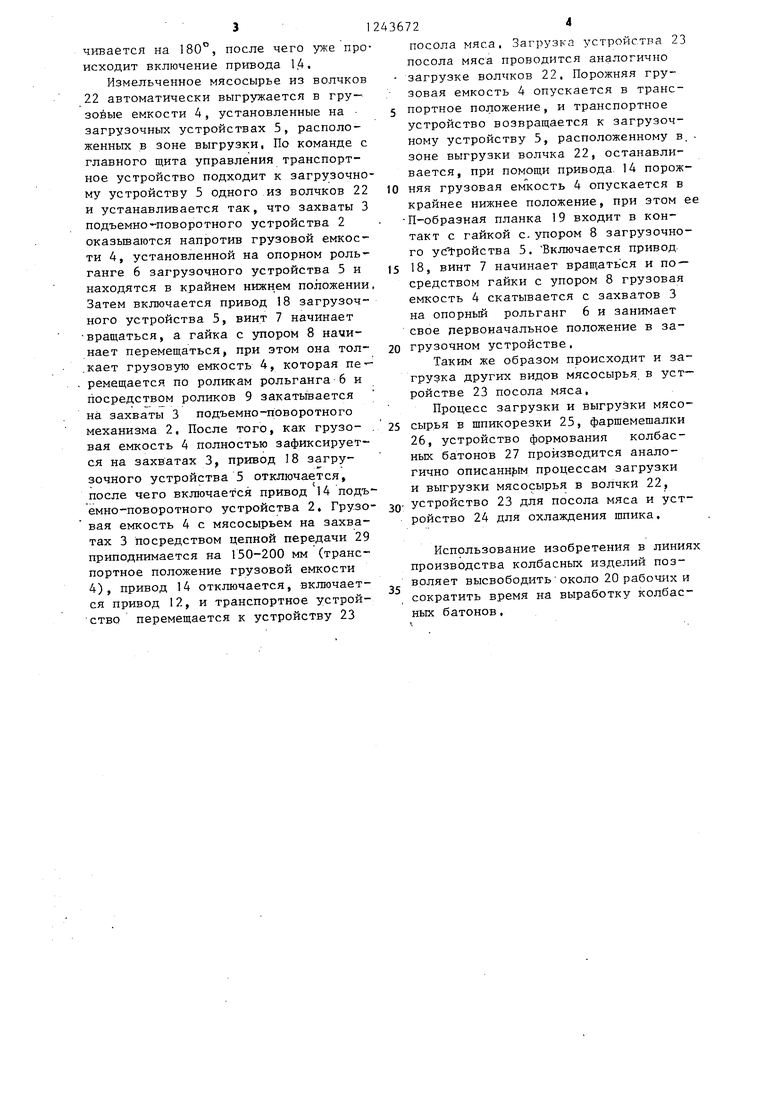

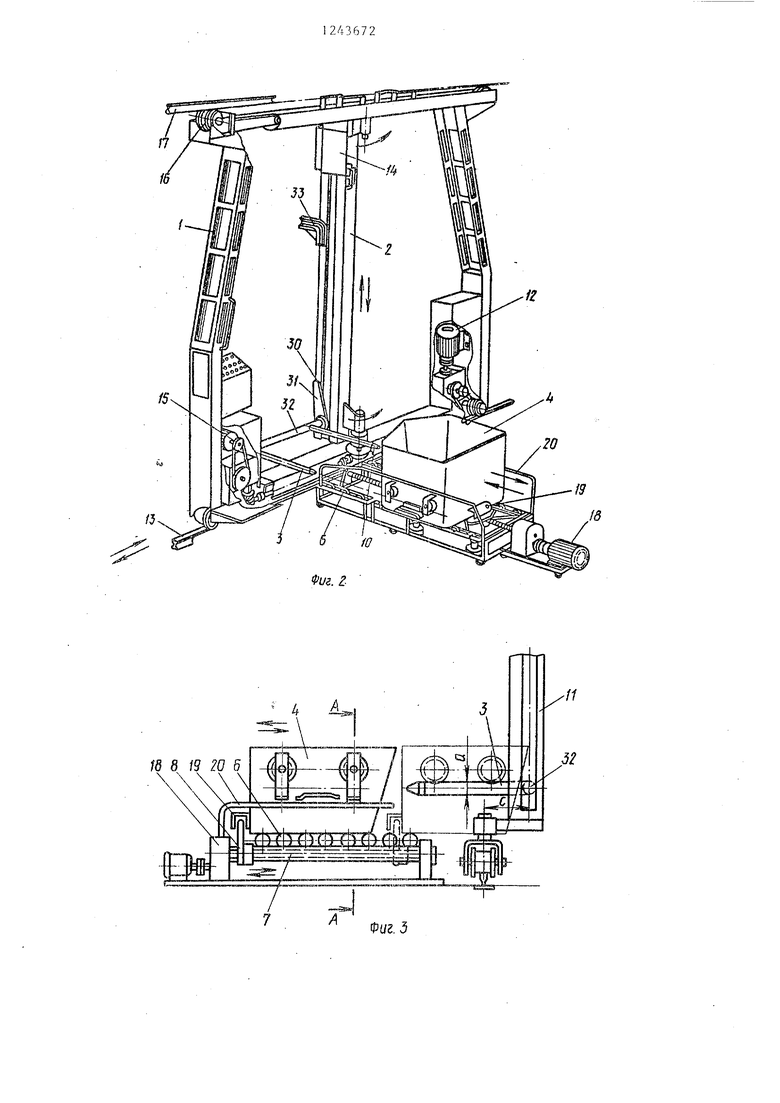

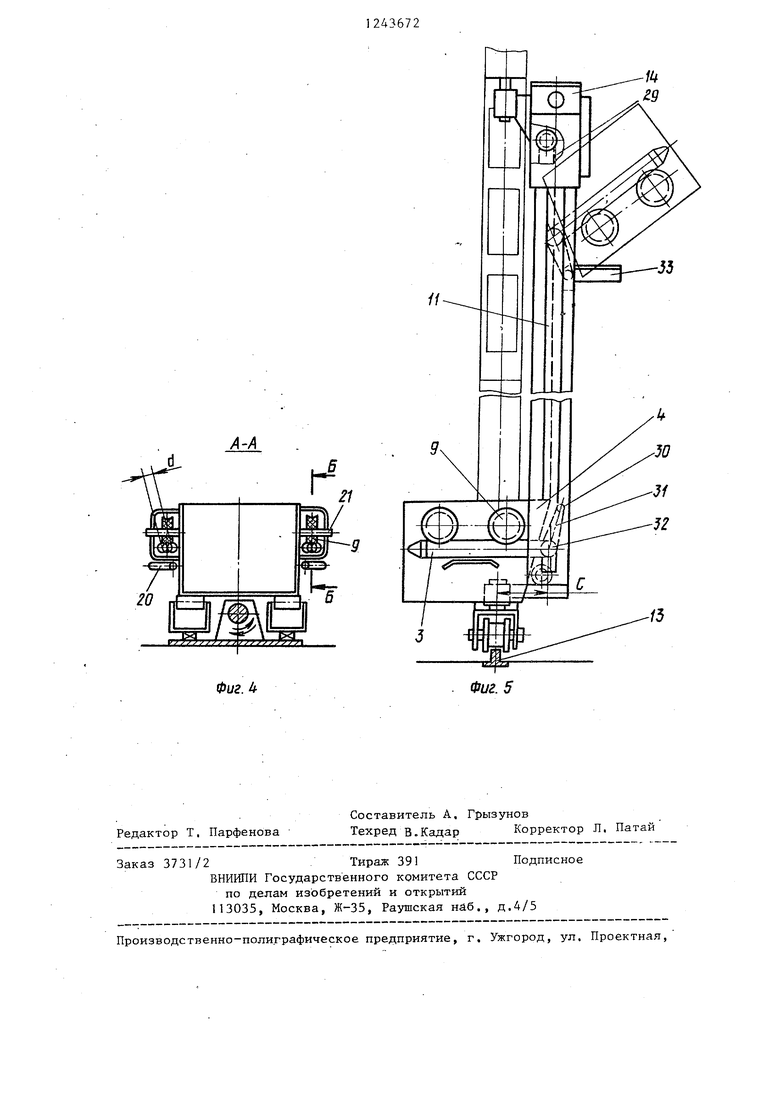

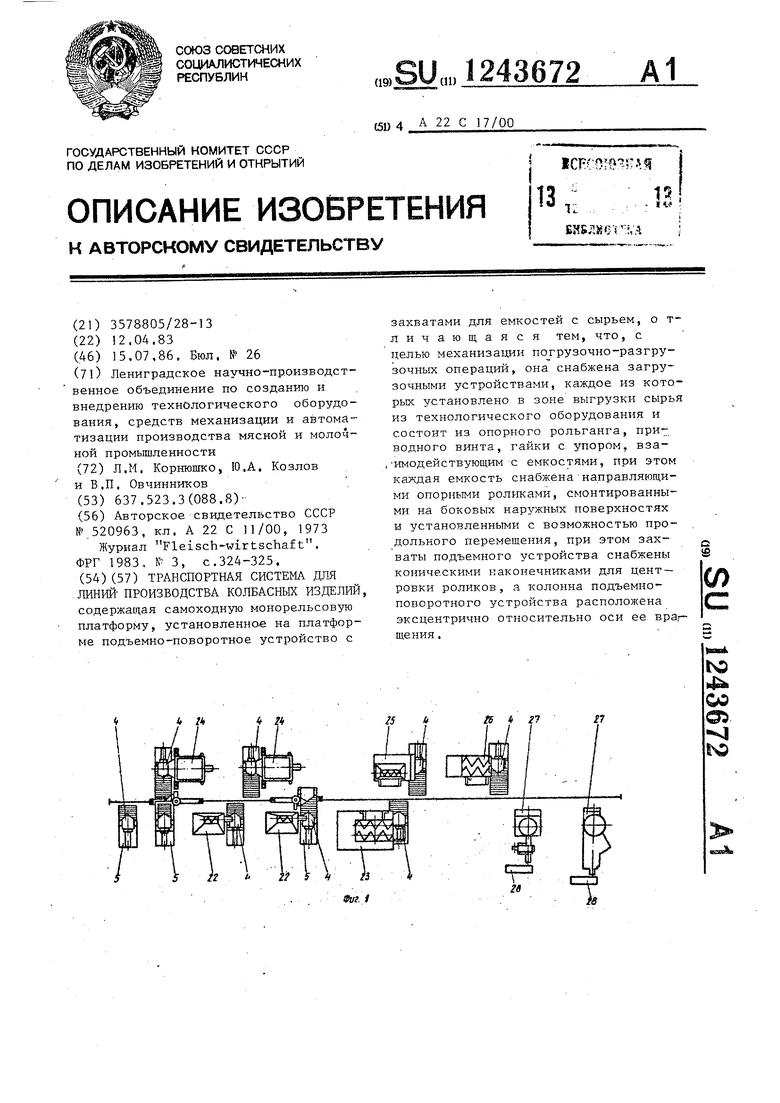

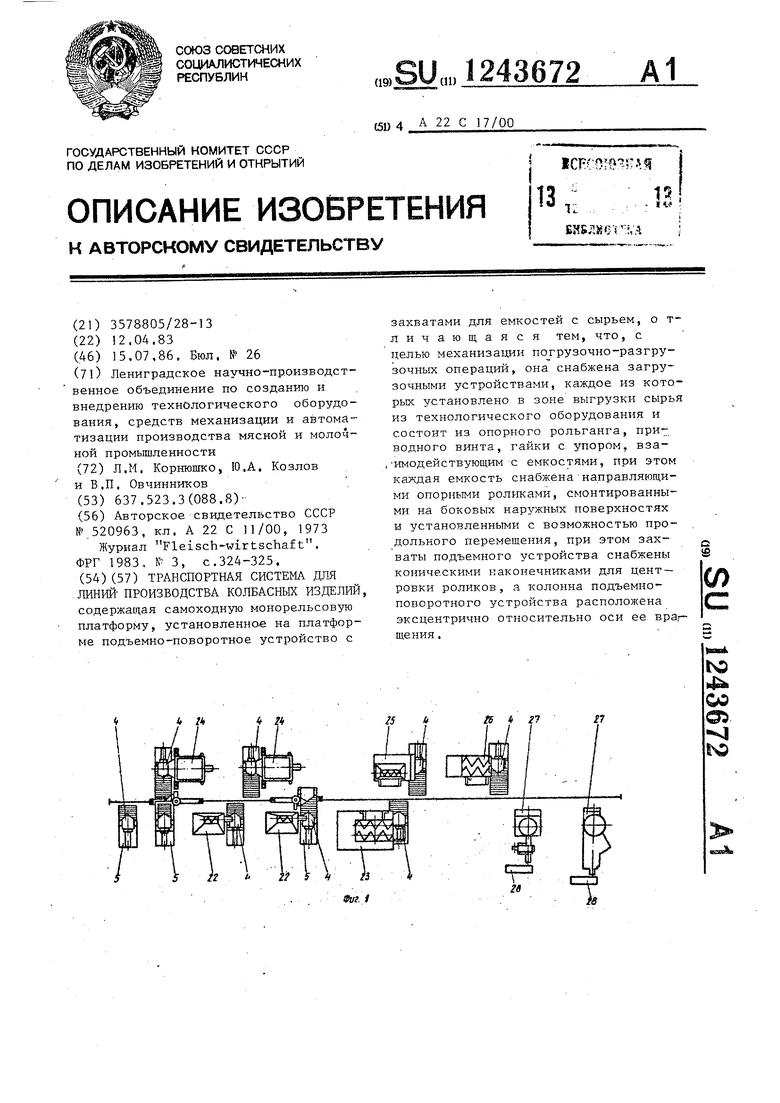

На фиг,1 изображена автоматизированная линия производства колбас j вид сверху; на фиг.2 -участок загрузки подъемно-поворотного устройства транспортной системы,- общий вид; на фиг.З - то же, вид сбоку; на фиг,4 разрез А-А на фиг.З (разрез загрузочного устройства и съемной емкости); на фиг.З подъемно-поворотное устройствоS вид справа..

Транспортная система для линий производства колбасных изделий содер- жит самоходную платформу , установ- ленное на ней подъемно-поворотное устройство 2 с захватами 3 для ем- костей 4 с сырьем, загрузочные устройства 5, каждое из которых установ- ,лено в зоне выгрузки сырья и состоит из опорного рольганга, 6, приводного випта 7j гайки с упором 8, взаимодействующей с емкостью 4, Каждая емкость 4 снабжена направляющими опор ными роликами ,9, смонтированными на боковых нар гжных поверхностях и установленными с возможностью, продольного перемещения. Захваты 3 подъемно- поворотного устройства 2 выполнены цилиндрическими и снабжены коническими наконечниками 10, а колонна 11 данного устройства расположена экс- центрично относительно оси вращения., На самоходной платформе 1 установлены привод 12, обеспечивающий перемещение платформы 1 по рельсу 13, привод 14 для подъема и опрокидьгоапия грузовых емкостей 4, привод 15, обеспечивающий вращение колонны 11 подъемно-поворотного устройства 2, Кроме того, самоходная платформа 1 снабже- 4S .на роликами 16, взаимодействующими , с направляющей 17,

Загрузочное устройство .5, приводящееся в действие посредством привода 185 осуществляет съем и установку грузовой емкости 4 на захваты 3 за счет взаимодействия гайки с упором 8 с П-образной планкой 19 грузовой емкости 4, Загрузочное устройство 5 снабжено направляющими 20, Опорные ролики 19 выполнены с возможностью перемещения вдоль осей 215 вследствие чего компенсируется неточ5

25

30

35

40

5

10

43672 2

ность остановки, самохондной платформы 1 , Дэ,нная транспортная сис тема пред назначена для автоматизированной линии производства полукопченых колбас, 5 которая содержит волчок 22, устройство 23 для посола мяса, устройство 24 для охлаждения щпика 4, шпикорез- ку 25, фаршемешалку 26, устройство 27 формования колбасных батонов, устройстйо 28 укладки батонов в рамы.

Автомал изированная линия снабжена также дозаторами, главным щитом управления, автоматической системой управления, командоаппаратами и датчиками {не показаны).

Транспортная система для линий производства колбасных изделий работает следующим образом.

По заранее установленной програм- tvie по команде с глацдого. щита управления включается привод 12 и транспортное устройство по монорельсу 13 подается на участок раздачи мясо- сырья, где оно принимает грузовую емкость 4 с жилованной говядиной и перемещает ее к одному из волчков 22, Подовдя к волчку 22, привод 12 выключается, и транспортное устройство

14 и грузовая емкость 4 с жилованной говядиной на захватах 3 посредством цепной передачи 29 поднимается вверх. В момент контакта ролика 30 опрокидывающего рычага 3, жестко закрепленного на , соединяющей захваты 3 с копиром 33, происходит, поворот захватов 3 с коническими наконечниками lOj в результате чего грузовая емкость 4 с жилованной говя- диной переворачив ается, и мясосырье выгружается в загрузочный бункер во.пчка 22, Затем порожняя грузовая емкость 4 опускается в транспортное положение, отключается привод 14 и включается привод 12, транспортное устройство перемещается на участок раздачи мясосырья, где грузовая емкость 4 заполняется жилованной свининой, которая загр ужается во второй

волчок 22. Таким же образом происходит загрузка пластованного щпика в устройство 24 для его охлазкдения, с одной лищь разницей, что после остановки транспортного устройства перед

устройством для охлаждения шпика сна чала включается привод 15, в результате чего подъемно-поворотное устрой-, ство 2 с грузовой емкостью 4 позорачивается на 180°, после чего уже происходит включение привода 1,4.

Измельченное мясосырье из волчков 22 автоматически выгружается в гру- зойые емкости 4, установленные на загрузочных устройствах 5, расположенных в зоне выгрузки. По команде с главного щита управления транспортное устройство подходит к загрузочному устройству 5 одного из волчков 22 и устанавливается так, что захваты 3 подъемно поворотного устройства 2 оказьюаются напротив грузовой емкости 4, установленной на опорном рольганге 6 загрузочного устройства 5 и находятся в крайнем нижнем положении Затем включается привод 18 загрузочного устройства 5, винт 7 начинает вращаться, а гайка с упором 8 наии- нает перемещаться, при этом она тол- .кает грузов5ПО емкость 4, которая перемещается по роликам рольганга 6 и посредством роликов 9 закатьгвается на захваты 3 подъемно-поворотного механизма 2, После того, как грузо- вая емкость 4 полностью зафиксируется на захватах 3, привод 18 загрузочного устройства 5 отключается, после чего включается привод 14 подъемно-поворотного устройства 2, Грузовая емкость 4 с мясосырьем на захватах 3 посредством цепной передачи 29 приподнимается на 150-200 мм (транспортное положение грузовой емкости 4), привод 14 отключается, включается привод 12, и транспортное устройство перемещается к устройству 23

436724

посола мяса. Загрузка устройства 23 посола мяса проводится аналогично загрузке волчков 22, Порожняя грузовая емкость 4 опускается в транс- 5 портное положение, и транспортное устройство возвращается к загрузочному устройству 5, расположенному в.- зоне выгрузки волчка 22, останавливается, при помощи привода. 14 порож- 10 няя грузовая емкость 4 опускается в крайнее нижнее положение, при этом ее -П-образная планка 19 входит в контакт с гайкой с. упором 8 загрузочного yc tpoйcтвa 5. Включается привод 15 18, винт 7 начинает вращаться и посредством гайки с упором 8 грузовая емкость 4 скатывается с захватов 3 на опорный рольганг 6 и занимает свое первоначальное положение в за- 20 грузочном устройстве.

Таким же образом происходит и загрузка других видов мясосырья в устройстве 23 посола мяса.

Процесс загрузки и выгрузки мясо- 25 сырья в шпикорезки 25, фаршемешалки 26, устройство формования колбасных батонов 27 производится аналогично описанном процессам загрузки и выгрузки мясосырья в волчки 22, JQ. устройство 23 для посола мяса и устройство 24 для охлаждения шпика.

Использование изобретения в линиях производства колбасных изделий позволяет высвободить около 20 рабочих и сократить время на выработку колбасных батонов,

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортная система для перемещения грузов | 1983 |

|

SU1330055A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОЛБАСНЫХ ИЗДЕЛИЙ | 1961 |

|

SU147926A1 |

| Автоматизированная линия производства колбасных изделий | 1988 |

|

SU1664236A1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛБАСЫ ПОЛУКОПЧЕНОЙ "ЗАГОРОДНОЙ" | 2008 |

|

RU2363282C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНОЙ КОЛБАСЫ И ВАРЕНАЯ КОЛБАСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2000 |

|

RU2166870C1 |

| Способ производства вареных колбасных изделий с мясом сома | 2018 |

|

RU2692911C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348255C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛБАСНЫХ ИЗДЕЛИЙ С ДЕЗОДОРИРОВАННОЙ НЕОБЕЗЖИРЕННОЙ СОЕВОЙ МУКОЙ | 1998 |

|

RU2160007C2 |

| Устройство для посола и перемешивания мяса | 1984 |

|

SU1237145A2 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347395C1 |

4

Фиг. 5

/I-/

r°

21

15

Фиг. Д

Редактор Т. Парфенова

Заказ 3731/2Тираж 391Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,

. Фиг. 5

Составитель А. Грызунов

Техред В.Кадар Корректор Л. Патай

Авторы

Даты

1986-07-15—Публикация

1983-04-12—Подача