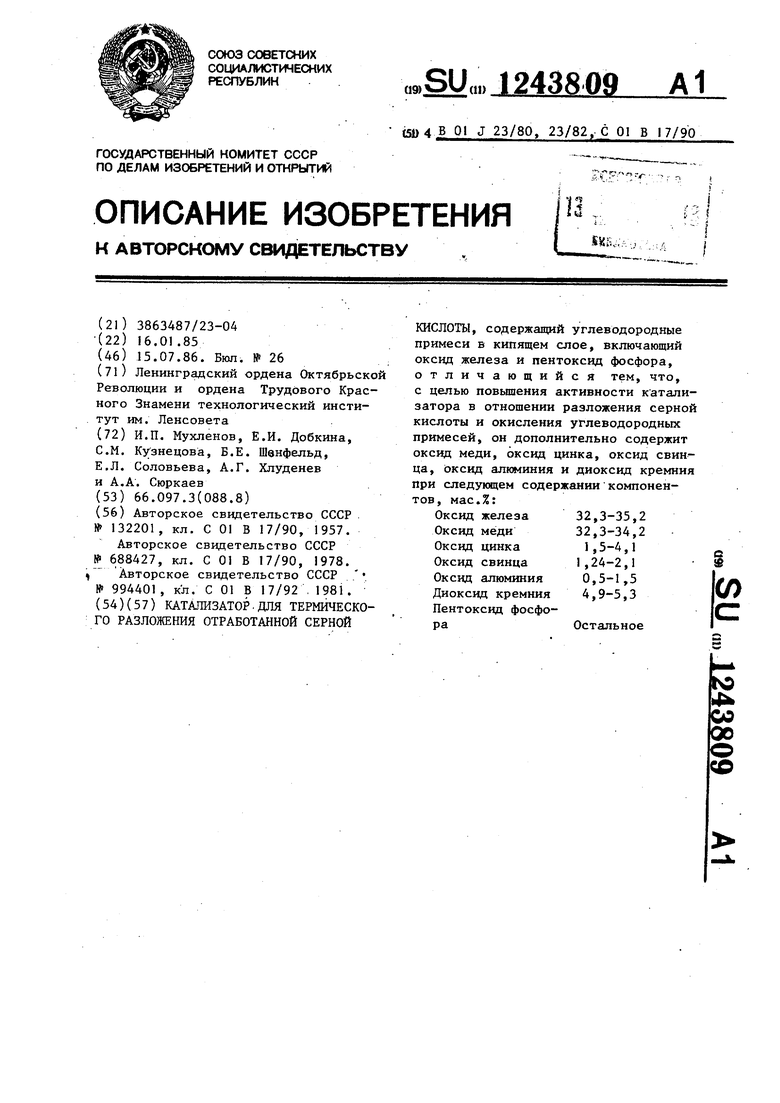

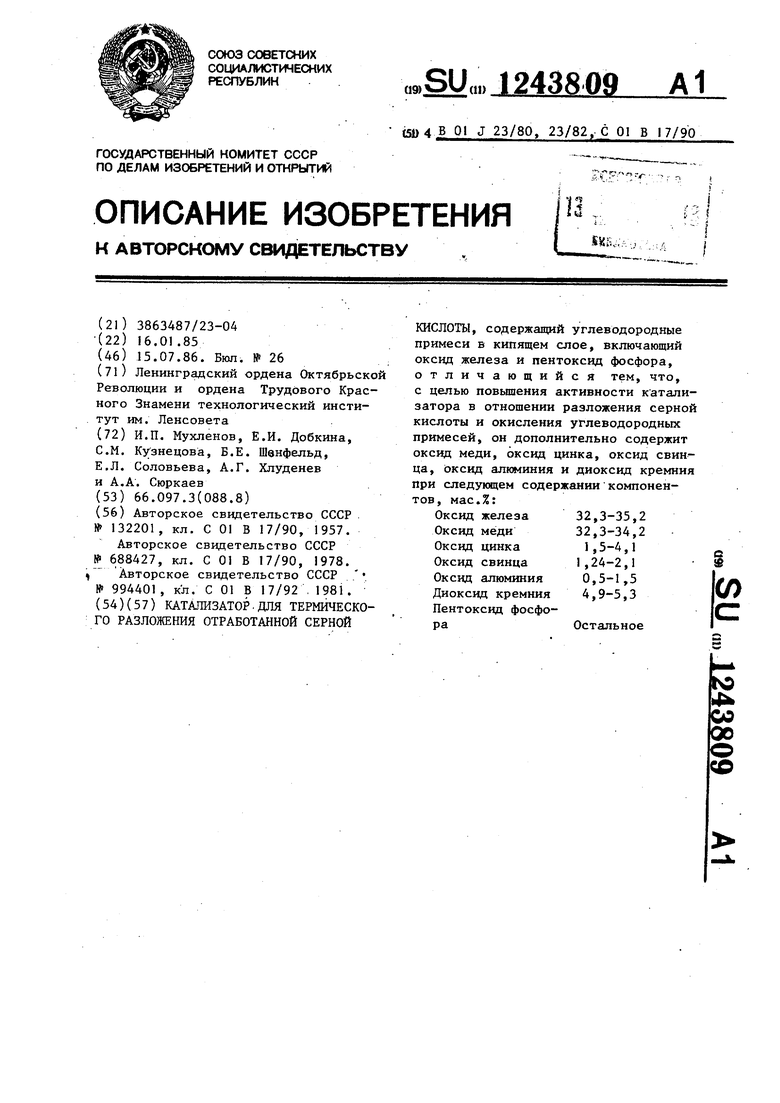

Изобретение относится к катализаторам для процесса разложения отработанной серной кислоты (ОСК), содержащей углеводородные примеси ароматического ряда, в частности, для разложения жидких сернокислотных отходов производства метилового эфира бензолсульфокислоты. - Цель изобретения - повышение активности катализатора в отношении разложения серной кислоты и окисления углеводородных примесей за счет дополнительного содержания в составе катализатора оксида меди, оксида цинка, оксида свинца, оксида алюминия и диоксида кремния при определенном количественном содержании компонентов.

Пример 1. 24 г ортофосфор- ной кислоты (с концентрацией 63% в пересчете на ) смешивают с 8 г глицерина. К полученной жидкой фазе постепенно добавляют, тщательно перемешивая, твердую фазу, г: оксид железа 27,0, оксид меди 27,0, диокси кремния 7,6; оксид цинка 2,0; оксид свинца 1,0 и оксид алюминия 0,9. Состав шихты, масс.%: ортофосфорная кислота 27; глицерин 7,5;. оксид железа 27,0; оксид меди 27,0; диоксид кремния 7,6; оксид цинка 2,0; оксид свинца 1,0 и оксид алюминия 0,9. Полученную пластическую массу формуют на тарельчатом грануляторе окатывания в виде- сфероидально-окатанных частиц мелкого зернения размером 0,5-1,0 мм Сформованные окатьщ1И подвергают термообработке, а именно: сушке при 200 С 5 ч и прокаливанию в муфельной печи при t 950°C в течение 3 ч. Состав катализатора, мас.%: оксид железа 35,2; оксид меди 34,2; диоксид кремния 4,9; оксид цинка 2,5; оксид свинца 1,24; оксид алюминия- 0,5 и пентоксид фосфора 21,46.

Степень разложения ОСК на данном катализаторе 45,0% при 100% окислении органических примесей.

Пример2. 26 г ортофосфор- Ной кислоты (с концентрацией 63% в пересчете на Р, QS ) смешивают с 5,5 г глицерина. К полученной фазе постепенно добавляют, тщательно перемешивая твердую фазу, i : оксид железа 28,3; оксид меди 28,3; диоксид кремния 6,4; оксид цинка 3,8; оксид свинца 1,3; оксид алюминия 0,4.

5

0

5

0

5

40

45

50

55

Состав шихты, мас.%: ортофосфор- ,ная кислота 26; глицерин 5,5; оксид железа 28,3; оксид меди 28,3; диоксид кремния 6,4; оксид свинца 1,3; оксид цинка 3,8; оксид алюминия 0,4. Полученную пластическую массу формуют на тарельчатом грануляторе окатывания в виде сфероидально-окатанных частиц мелкого зернения размером 0,5-1,0 мм. Сформованные окатьш1и подвергают термообработке, а именно: сушке при t 175 C 4 ч и прокаливанию в муфельной печи при t 925°C в течение 3)5 ч. СоЬтав катализатора, мас.%: оксид железа 33,7; оксид меди 33,3; диоксид кремния 5,1; оксид свинца 1,67; оксид цинка 3,3; оксид алюминия 1,0; пентоксид фосфора 21,93,.

Степень разложения ОСК на данном катализаторе 45,3% при 100% окислении органических примесей.

Примерз. 28 г ортофосфорной кислоты (с концентрацией 63% в пересчете на ) смешивают с 3 г глицерина. К полученной жидкой фазе постепенно добавляют тщательно перемешивая твердую фазу, г: оксид железа 29,6; оксид меди 29,6; диоксид кремния 5,76; оксид свинца-1,9; оксид цинка 3,8; оксид алюминия 0,24.

Состав шихты, мас.%: ортофосфорная кислота 26,5; глицерин 2,8; оксид железа 29,5; диоксид кремния 5,76; оксид свинца 1,9; оксид цинка 3,8; оксид алюминия 0,24. Полученную пластическую массу формуют н а тарельчатом грануляторе окатывания в виде сферо:ндально-окатанных частиц мелкого зернения размером 0,5-1,0 мм. Сформованные окатьш1И подвергают термообработке, а именно: сушке при t 150 С 3 ч и прокаливанию в муфельной печи при t 900°С в течение 4.ч. Состав катализатора, мае,%: оксид железа 32,3; оксид меди 32,3; диоксид кремния 5,3; оксид цинка 4,1; оксид свинца 2,1; оксид алюминия ,5; пентоксид фосфора 22,4.

Степень разложения ОСК на данном катализаторе 45,1% при 100% окислении органических примесей.

П р и м е р 4 (для сравнения). 22 г ортофосфорной кислоты {с концентрацией 63% в пересчете на ) смешивают с 9,5 г глицерина. К полученной жидкой фазе постепенно добавляют тщательно перемешивая твердую фазу, г: оксид железа 26,8; оксид меди 26,8; диоксид кремния 7,5; оксид цинка 1,9; оксид свинца 0,9; оксид алюминия 0,8.

Состав шихты, мас.%: ортофосфорная кислота 27; глицерин 9,3; оксид железа 26,8; оксид меди 26,8; диоксид кремния 7,5; оксид свинца 1,9; оксид цинка 0,9; оксид алюминия 0,8. Полученная масса, обладает весьма плохи- ми пластическими свойствами, не пригодна к формованию.

П р и м е р 5 (для сравнения). 30 г ортофосфорной кислоты (с концентрацией 63% в пересчете на ). смешивают с 2,5 г глицерина. К полу- ченной жидкой фазе постепенно добавляют тщательно перемешивая твердую фазу, г: оксид железа 28,7, оксид меди 28,7; диоксид кремния 5,5; оксид цинка 1,7; оксид свинца 3,7; оксид алюминия 0,2.

Состав шихты, мас.%: ортофосфорная кислота 29,3; глицерин 2,2; оксид железа 28,7; оксид меди 28,7; диоксид кремния 5,5; оксид цинка 1,7; оксид свинца 3,7; оксид алюминия 0,2. Полученная масса обладает весьма плохими пластическими свойствами; непригодна к формованию.

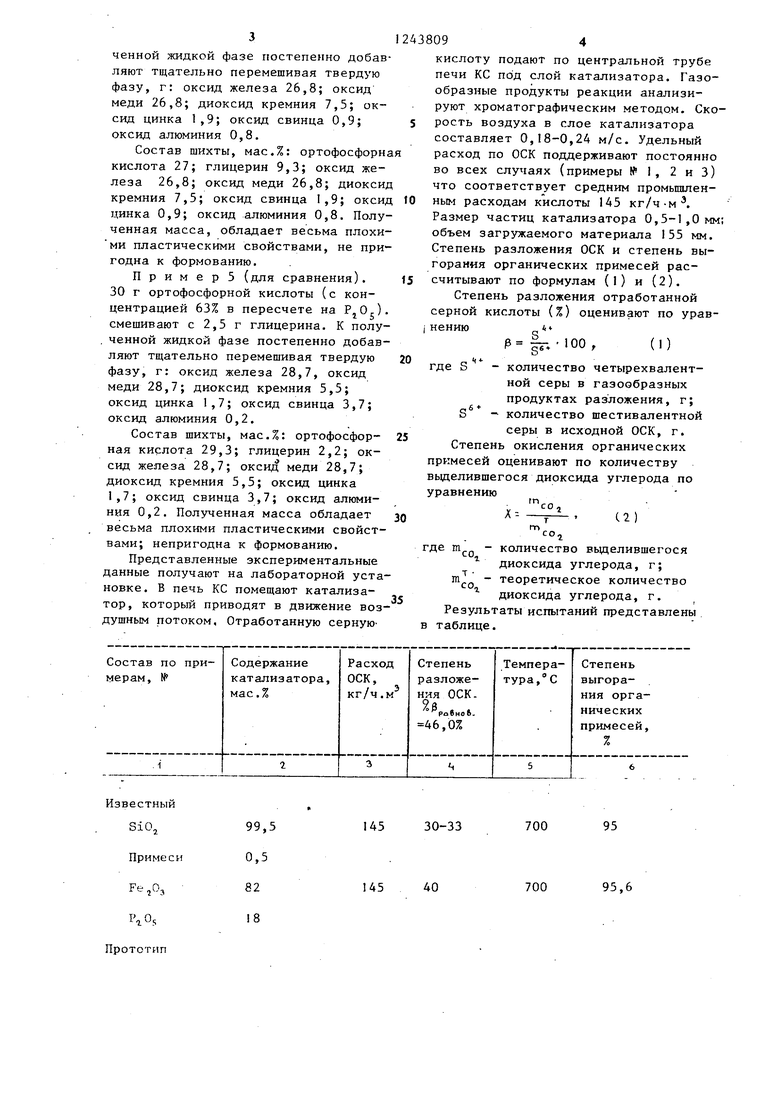

Представленные экспериментальные анные получают на лабораторной устаовке. В печь КС помещают катализаор, который приводят в движение возушным потоком. Отработанную серную

99,5 0,5 82 18

Прототип

кислоту подают по центральной трубе печи КС поя слой катализатора. Газообразные продукты реакции анализируют хроматографическим методом. Скорость воздуха в слое катализатора составляет 0,18-0,24 м/с. Удельный расход по ОСК поддерживают постоянно во всех случаях (примеры № 1, 2 и З) что соответствует средним промышленным расходам кислоты 145 кг/ч-м Размер частиц катализатора О,5-1,О мм; объем загружаемого материала 155 мм. Степень разложения ОСК и степень выгорания органических примесей рассчитывают по формулам (1) и (2).

Степень разложения отработанной серной кислоты (%) оценивают по урав

нению

Э

S ge

100 ,

(1)

где S

Ч

S количество четырехвалентной серы в газообразных продуктах разложения, г; количество шестивалентной серы в исходной ОСК, г. Степень окисления органических примесей оценивают по количеству выделившегося диоксида углерода по уравнению

30

со,

С2)

со.

со.

m

где - количество вьщелившегося диоксида углерода, г; теоретическое количество диоксида углерода, г. Результаты испытаний представлены

в таблице.

со.

145 30-33

700

95

145 40

700

95,6

3 .

Fe,0,

CuO

SiOj

ZnO

PbO

АХ.ОЗ

РгО Fe,0,

CuO SiOi PbO ZnO

лиоз

CuO SiO, ZnO PbO

А1гОз

P,OS

35,2

34,2

4,9

2,5

1,24

0,5

21,46

33,7

33,3

5,1 6,7 3,3

1,0

21,93

32,3

32,3

5,3

4,1

2.1

1,5

22,4

145 45,0

145

45,3

145

45,1

Составитель Н,. Путова Редактор А, Долинич Техред В.Кадар Корректор И. Эрдейи

Заказ 3740/9 Тираж 527 Подписное ВНИИГШ Государственного комитета СССР

ПО делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

l

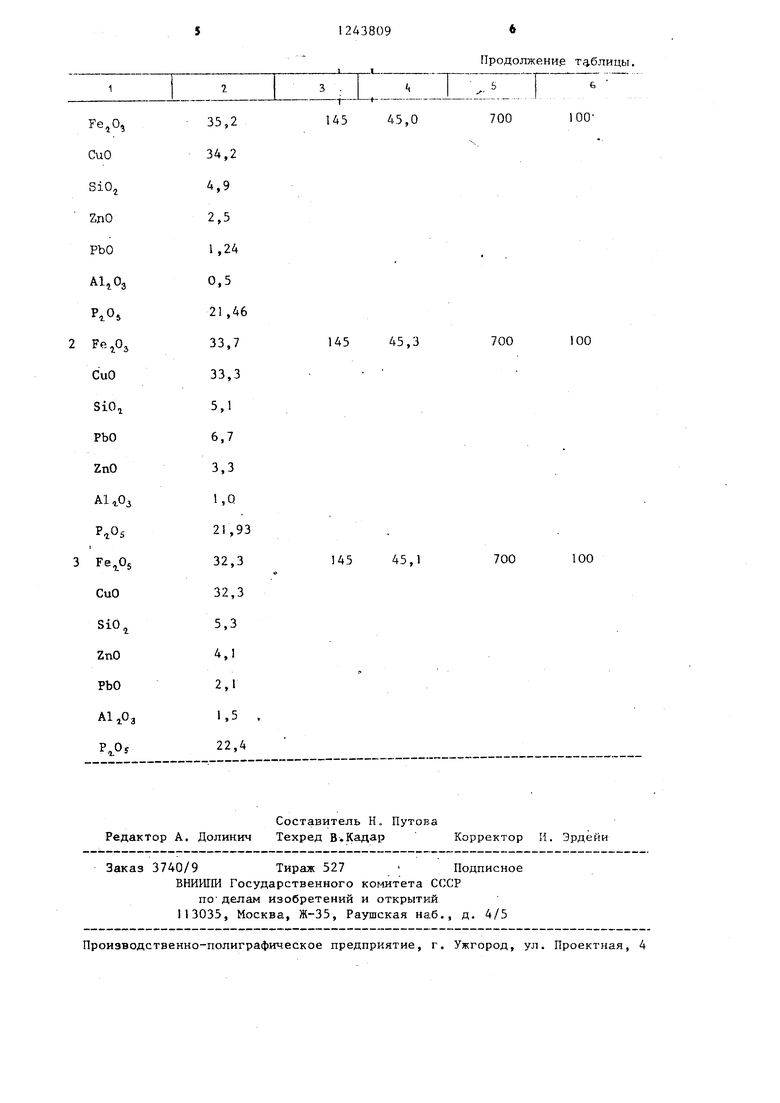

Продолжение таблицы.

6 700

100

45,3

700

100

45,1

700

100

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для очистки отходящих газов от диоксида серы | 1987 |

|

SU1558458A1 |

| Способ приготовления катализатора для очистки отходящих газов от диоксида серы | 1988 |

|

SU1616695A1 |

| Катализатор для разложения отработанной серной кислоты | 1989 |

|

SU1685506A1 |

| Катализатор для окисления двуокиси серы в серный ангидрид | 1981 |

|

SU1003880A1 |

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1321458A1 |

| РАКЕТНОЕ ТОПЛИВО | 2021 |

|

RU2761188C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| Способ приготовления катализатора для разложения отработанной серной кислоты, содержащей углеводородные примеси | 1988 |

|

SU1616696A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОНИТРИЛА И ДИАМИНА | 1999 |

|

RU2210564C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ SO*002 | 1992 |

|

RU2089289C1 |

| Авторское свидетельство СССР | |||

| Способ регенерации серной кислоты разбавленной водой и загрязненной органическими и механическими примесями | 1957 |

|

SU132201A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регенерации отработанной серной кислоты | 1978 |

|

SU688427A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Способ термического разложения отработанной серной кислоты | 1981 |

|

SU994401A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-16—Подача