Изобретение относится к производству катализаторов, в частности к синтезу катализаторов для термического разложеиия отработанной серной кислоты (ОСК),

Целью изобретения является получение катализатора с повьш1енной ак- тивиостью и механической прочностью за счет использования в качестве носителя у-оксида алк 1иния с определенными порометрическими характеристиками, предварительно обработанного

кипящим раствором тe fpa,этoкcиQИлaнa . в этиловом спирте и пропитанного раствором азотнокислой меди с определенной концентрацией. , Пример, Берут 100 мл но- : сителя (S,80 M /r;2v op 0,4 см /г), помещают в раствор тетраэтоксисилана (ТЭОС) в зтиловом спирте (соотношение жидкой и твердой фаз 1,15; соотношение ТЭОС : :спирт 0,8) и кипятят в течение I ч при 82 Со Поаг: кипячения носитель

Од

а

О5

со

О)

316

отделяют от жидкой фазы, сушат при в тече1ше 8 ч и прокаливают при 550°С в течение З Чо Полученный модифицирований носитель пропйтьшают раствором азотнокислой меди концентрацией 300 г/л при в тече1ше 3 ч при отношении хшдкой фазы к твердой 1,5с Затем катализатор сушат при 120°С в течение 3 ч и прокаливают при 700®С в течегош 5 Чо Получают катализатор состава, масо%; оксид меди 6,0j., оксид кремния 13,6; оксид алюминий 80,4о Степень разложения ОСК на данном катализаторе 62,8%- при Механическая прочность на раздавливание 20,0 МПа, истираемость составляет 0,34% в месяцо

И р и м е р 2о Берут ЮО мл носителя f-Al О з (Sug 155 ,,op 0,6 см /г), помещают в раствор тет- разтоксисилана в этиловом спирте ( соотношение жидкой и твердой фаз 1,1; соотношение ТЭОС:спирт 1,8) и кипятят в течение 1,5 ч при 80 Со После кипячения носитель отделяют от жидкой фазы, сушат при 25°С, в течение 8 ч и прокаливают njiH в течени 3 Чо Получений-МО дифицир о в анньш ао- ритель пропитывают раствором азотнокислой меди концентрацией 200 г/л при 85 С в течение 5ч (,5), сушат при 3 ч и прокаливают

при 700°С 3 чо Получают катализатор состава, масо%: оксид, меди 5,9; оксид кремния 17,0; оксид aл.ю fflния 77,1 о Степень, разложения ОСК на полученном катализаторе 65,5% при 800°Со Механическая прочность на раздавливание 25,0 МПа, истираемость 0,2% в месяЦо

П р и м е р Зо Берут 100 мя носителя 3. (Su. 230 ZVno|) .0,8 см /г , помещают в раствор тет раэтоксисилана в этиловом спирте (соотношение ж|1дкой и твердой фаз 1,2; .соотношение ТЭОС:спирт 2,б ) и кипятя в течение 2 ч-при После кипячения носитель отделяют -от жидкой фазы, сушат при 6 ч и прок;1ли- Ъают при 500°С 5 чо Получеиньй моди- фицированньм носитель пр опитывают раствором-азотно1жслой меди концентрацией 100 г/л при 3 ч (,5 сушат при 110°С 5 ч и прокаливают при 750°С 5 Чо Получают катализатор состава, масс%; оксид меди 4,4; оксид кремния 17,5; оксид алюминия 78,1. Степень разложения ОСК на дан

696

ном катализаторе 61,5% при 800 Со Механическая прочность на раздавливание 21,2 МПа, истираемость 0,26% в месяцо

Пример4 (для сравне1шя). Берут 100 мл носителя jjl -AL O-j (Sag 250 :2:Vnop 0,95 ), помещают в раствор тетраэтоксисилана в j этиловом спирте (соотношение жидкой и твердой фаз 1,1; соотношение ТЭСС: ;спирт. 1,8) и, кипятят в течение 1,5 ч при 82°С, Обработанньй таким образом носитель сушат при 20 С 3 ч и 5 прокаливают при 540°С 3 ч. Полученный модифицированный носитель пропйтьшают раствором азотнокислой меди концентрацией 200 ,г/л при 85 С 5 ч (,5), сушат при 20 С 3 ч и про- 0 каливают при 700 С.З ч. Получают катализатор состава, мас,%: оксид меди 4,6j оксид кремния 13,0; оксид алюминия 82,4о Степень разложения ОСК на данном катапизаторе 58,8% при 5 800°Со Механическая прочность на раздавливание 17,2 МПа, истираемость 0,35% в месяц

П р и м е р 5 (для сравнения), Берут ЮОмЛ носителя -МгО СЗу f SVnop 0,35 см-Уг), помещаютв раствор тетраэтоксисилана в этиловом спирте (.соотношение жидкой и твердой фаз 1,1; соотношение ТЭОС:спирт 1,8) и кипятят в течение 1,5 ч при 82°С, Затем носитель .отделяют от раствора, супат при в течение 8 ч и прокаливают при 540°С в течение 3 чо Полученный модифицированный носитель пропйтьшают раствором азотнокислой меди концентрацией 200 г/л при 85°С (,5)., сушат при ПО С 3 ч и прокаливают при 750°С 3 ч. Получают катализатор состава, масс%: оксид меди 4,0; оксид кремния 12,9; оксид алюминия

40

.50

дс 83,1, Степень разложения ОСК на данном катализаторе 58,2% при 800 Со Механическая -прочность на раздавливание 16,4 МПа, истираемость 0,38% в

месяц

П р и м е р 6 (для сравнения) Берут 100 мл носителя 4 155 M /r;21Vnop 0,6 ), помеща- ют в раствор тетраэтоксисилана в этиловом спирте (соотношение жидкой и твердой фаз 1,1; соотношение ТЭОС:: .спирт 1,8) и кипятят в течение 1 ч при Затем носитель отделяют от жидкой фазы, сушат, при в течение 8 ч и прокаливают при 520 С в течение 3 чв Полученный модифицированный носитель пропитывают раствором азотнокислой меди концентрацией 50 г/л при в течение 5 ч (,5), сушат при 110 С в течение 3 ч и прокаливают при в течение 3ч, Полученный катализатор содержит, мас«%: оксид меди 2,6; оксид кремния 17,4} оксид алюминия 80,0, Степень разложе- ния ОСК на данном катализаторе 52,3% при , Механическая прочность на раздавливание 23,4 МПа, истираемость 0,28% в месяцол

Пример 7.(для сравнения),Берут Юи МП носителя j -AljO ( ад- 155 M /ri;2.,6 см /г), по ещают в раствор тетраэтоксисилана в этиловом спирте (соотношение жидкой и твердой фаз 1,1; соотношение ТЭОС: спирт 1,8) и кипятят в течение 1,5 ч при S2°C, После кипячения носитель отделяют от жидкой фазы, сушат при в течение 8 ч и прокаливают при 550°С 3 ч о Полученный модифицированный носитель пропитывают раствором азотнокислой меди концентрацией 350 г/л при 85°С в течение 5 ч при отношении жидкой фазы к твердой I,5о Затем катализатор сушат при 3 ч и прокаливают при 750°С в. течение 3 ч Получают катализатор состава, мас„%: оксид меди 6,6; оксид кремния 15,8; оксид алюминия 77,6 Степень разложения ОСК на данном катализаторе 58,0% при Механическая прочность .на раздавливание 23,0 ИНа, истираемость 0,3% в месяц

)1 р и м е р 8 (для cpaHHejiHHj. Берут 100 мл носителя (Su - 155 2IVnop 0,6 ), помещают в раствор тетра этоксисилана в этиловом спирте (соотношение жидкой и твердой фаз 1,1; соотношение ТЭОС: спирт 0,7) и кипятят в течение 1,5 ч при 82°С. После кипячения носитель отделяют от жидкой фазы, сушат при в течение 8 ч и прокаливают при 540°С в течение 3 чо Полученный м6- дифицированный носитель пропитывают

1616696

0

5

0

5

5

0

5

поме0

раствором азотнокислой меди концентрацией 200 г/л при в течение 5 ч при соотношении жидкой и твердой фаз 1,5 а Затем сатализатор сушат при 3 ч и прокаливают при в течение S ч. Получают катализатор состава, мае.% оксид меди 5,3; оксид кремния 12,0; оксид алюминия 82,7 Степень разложения ОСК на данном катализаторе составляет 61,4% при 80CfСо Механическая прочность на раздавливание 11,6 МПа, истираемость 0,55% в месяц.

П р и м е р 9 (для сравнения) Берут 100 мл носителя (Si 155 м2/г;2:У„ор. 0,6 cMVr щают в раствор тетразтоксисилана в этиловом спирте (соотношение жидкой и твердой фаз 1,1; соотношение ТЭОС: :спирт 2,7) и кипятят в течение 1,5 ч при . После кипячения носитель отделяют от жндкой фазЫу сушат при 20°С в течение 8 ч и прокаливают при 550°С в течение 3 ч. Полученный модифицированный носитель пропитывают раствором азотнокислой меди концентрацией 200 г/л, при в течение 5 ч при соотношении жидкой и твердой фаз 1,5 Затем катализатор сушат при 110°С в течение 3 ч и прокаливают при 750°С в течение 5 Чо Получают катализатор состава, мас.%: оксид меди 4,2; оксид кремния 17,1; оксид алюминия 78,7о Степень разложения ОСК на указанном катализаторе 57,8% при 800°Со Мехлничаская прочность на раздавлиплние 25,0 МПа, истираемость 0,21% з месяцо

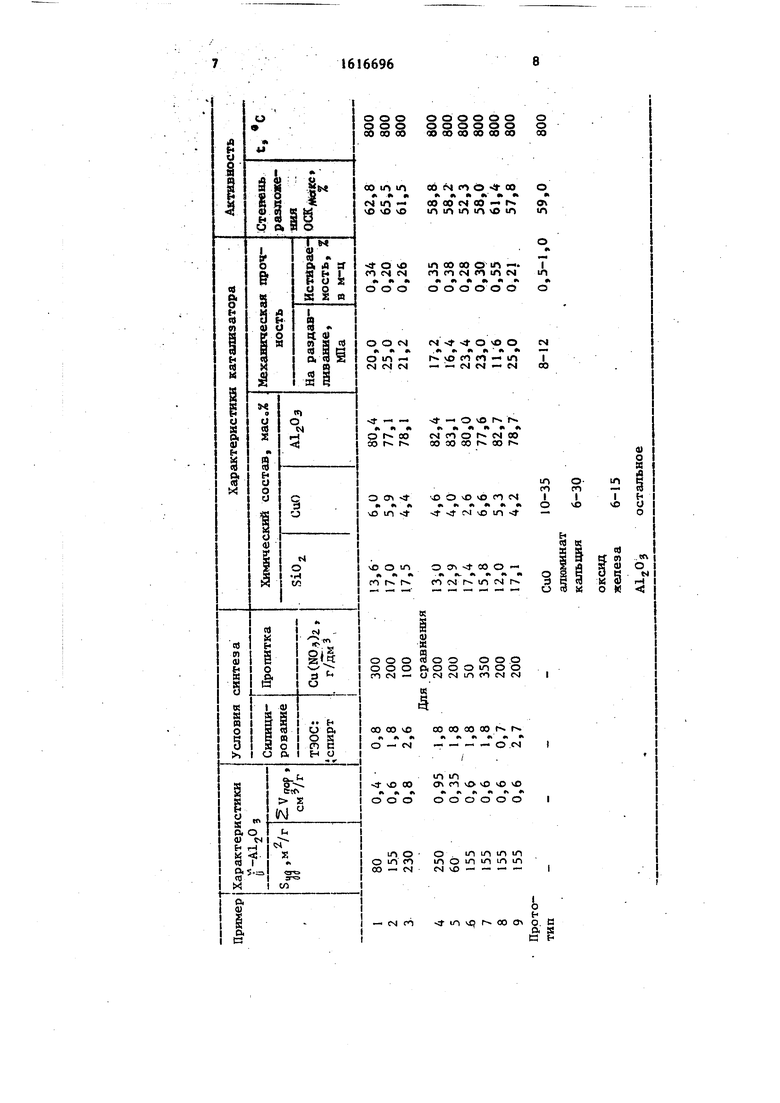

Испытание катализаторов }ia активность проводят при содержании моногидрата п ОСК 90 масс,% и углеводородных примесей 2-3 масоХ,. Расход ОСК составляет 0,05 кг/ч, число псев- доожижеиия - 3, температура 710 и 800°С„

Результаты испытания катализаторов по примерам 1-9, а также прототипа приведены в таблицео

Из представленных данных видно, что предлагаемый способ позволяет получить катализатор, обеспечивающий высокую степень разложения ОСК 61,5-65,5%) при и высокую механическую прочность на раздавливание - МПа, Его истираемость составляет 0,2-0,34% в месяц.

Формула изобретения

Способ приготовления катализатора для разложения отработанной серной кислоты, содержащей углеводородные примеси, включаю1 ций пропитку носителя У-оксида алюминия раствором нитрата

меди с последующей сушкой и прокалко, отличающийся тем, что, с целью получения катализатора с повышенной активностью и механической прочностью, в качестве носителя используют У -оксид алюминия с удельной поверхностью 80-230 и суммарной .пористостью 0,4-0,8 , предвари- Гтельно обработанный кипящим раствором тетраэтоксисилана в этиловом спирте при соотношении тетраэтоксисилан : . спирт 0,8-2,6 с последующей прокалкой, и пропитку носителя осуществляют раствором азотнокислой меди с концентрацией 100-300 г/л

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для разложения отработанной серной кислоты | 1989 |

|

SU1685506A1 |

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1321458A1 |

| Способ получения катализатора для окисления органических соединений | 1983 |

|

SU1128977A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2024 |

|

RU2841218C1 |

| Способ получения катализатора для окисления органических соединений | 1981 |

|

SU1028356A1 |

| Способ приготовления катализатора для очистки отходящих газов от диоксида серы | 1988 |

|

SU1616695A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1994 |

|

RU2100069C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСЕНАЛЯ | 2017 |

|

RU2649577C1 |

| Способ получения сферических адсорбентов и носителей на основе оксида алюминия для катализаторов процессов нефтепереработки и нефтегазохимии | 2024 |

|

RU2836141C1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализатора для разложения отработанной серной кислоты, содержащей углеводородные примеси. Цель - получение катализатора с повышенной активностью и механической прочностью. Приготовление ведут пропиткой носителя γ-оксида алюминия с удельной поверхностью 80-230 м2/г, суммарной пористостью 0,4-0,8 см3/г предварительно обработанным кипящим раствором тетраэтоксисилана в этиловом спирте при отношении тетраэтоксисилана т.к. спирту 0,8-2,6 с последующей прокалкой. Пропитку носителя проводят раствором азотнокислой меди с концентрацией 100-300 г/л. Способ позволяет получить катализатор, обеспечивающий высокую степень разложения отработанной H2SO4 61,5-65,5% при 800°С и высокую механическую прочность на раздавливание 20-25 МПа. Его истираемость составляет 0,2-0,34% в месяц. 1 табл.

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1243809A1 |

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1321458A1 |

Авторы

Даты

1990-12-30—Публикация

1988-11-30—Подача